1.本发明属于车辆过滤器领域,尤其涉及一种颗粒过滤器及其制备方法。

背景技术:

2.多孔壁流式堇青石汽油车颗粒过滤器(gpf)作为蜂窝陶瓷的一种可用于汽油车辆尾气过滤,其结构为将网格状蜂窝陶瓷间隔堵孔,每个网格只堵一端,利用材料的多孔特点,使尾气穿过蜂窝壁,达到对尾气的过滤作用,堇青石汽油颗粒过滤器的一个重要特点就是孔隙率较高,达到60

‑

70%,一般添加造孔剂来提高材料的孔隙率。有机造孔剂一般采用天然的有机物或者石油化工合成的有机塑料之类。天然的有机物或者石油化工合成的有机塑料微球形貌一般是球形、不规则形状、椭球形等,是非片状颗粒。大量非片状造孔剂会影响片状滑石、片状高岭土、片状氧化铝的挤出时候的定向排列,从而造成烧结时堇青石无法定向结晶,造成汽油车颗粒物捕集器的热膨胀系数较大,达到(室温

‑

800℃)≥0.8

×

10

‑6℃

‑1,热冲击极限值小。由于催化剂涂覆生产线生产周期短、汽油机的尾气排放温度较高原因,较大的热膨胀系数带来汽油车颗粒物捕集器涂覆时和使用过程开裂的风险,如中国发明专利cn 108883356 a中cte值比较大,为了获得比较好的热冲击限值(tsl),需要设计特殊的微孔孔径、孔隙率、微孔分布和基体强度。

技术实现要素:

3.为了解决上述技术问题,本发明的目的之一在于一种在颗粒过滤器制备过程中可大幅降低造孔剂添加量的制备方法。

4.为了实现上述目的,本发明的技术方案如下:一种颗粒过滤器的制备方法,包括如下步骤:

5.步骤1:按质量份数计,分别称取13.31

‑

13.46%的活性氧化镁、4

‑

12%的针状生高岭土、44.15

‑

48.52%的致密球形氧化硅和30.54

‑

34.29%的致密球形氧化铝,然后采用干法混合得到无机混合物;

6.步骤2:往步骤1所得无机混合物中分别加入其总量5

‑

25.0%的造孔剂和5

‑

10%的粘结剂,然后混合制得总混合物;

7.步骤3:将步骤2所制得的总混合物置于捏合机器中,并加入总混合物总量20

‑

40%的水进行捏合10

‑

30分钟,然后再加入总混合物总量0.3

‑

2%的复合助压剂捏合30

‑

50分钟得到泥料;

8.步骤4:将步骤3捏合的泥料切为泥段,并同外皮浆料一同挤出成具有外皮的蜂窝状结构的坯体,然后烘干,再将烘干后的坯体切割成固定高度后进行烧结,再将烧结后的坯体进行打孔、堵孔后入窑回烧即得到颗粒过滤器。

9.所述步骤1中活性氧化镁的d50为0.2

‑

1.0μm。

10.所述步骤1中针状生高岭土的d50为1.0

‑

10μm,径厚比为60

‑

100倍。

11.所述步骤1中致密球形氧化硅的d50为36.0

‑

50.0μm,其粒度分布系数p为0.30

‑

1.00。

12.所述步骤1中致密球形氧化铝的d50为6.0

‑

15μm,其粒度分布系数p为0.40

‑

0.90。

13.所述步骤4中烧结条件为从室温升高至到1425

‑

1445℃。

14.所述造孔剂为聚甲基丙烯酸甲酯、淀粉、聚丁烯、聚乙烯、聚苯乙烯、聚酰胺、环氧化物、丙烯酸类、聚甲基戊烯、石墨中1种或多种以上的组合,且所述造孔剂的d50为35

‑

45μm,其分布系数p为1.20

‑

2.00。

15.所述粘结剂为羟丙基甲基纤维素、甲基纤维素、甲基纤维素衍生物、纤维素醚、乙基羟基乙基纤维素、羟甲基纤维素、羟丙基甲基纤维素、羟乙基甲基纤维素、羟丁基纤维素、羟丙基纤维素、羧甲基纤维素钠中1种或多种以上的组合。

16.所述复合助压剂为聚烯烃油、轻矿物油、α

‑

烯烃、玉米油、豆油、高分子量聚丁烯、多元醇酯、烃油、妥尔油、硬脂酸钠中1种或多种以上的组合。

17.本发明的另一技术方案提供了一种采用如上所述制备方法所制得的颗粒过滤器。

18.本发明的有益效果在于:通过采用针状生高岭土对降低汽油车颗粒过滤器的热膨胀系数、提高耐热冲击温度都具有非常明显的效果,即使针状生高岭土添加量很低,热膨胀系数还是可以达到0.26

×

10

‑6℃

‑1,耐热冲击温度达到1000℃,同时添加针状生高岭土,使用致密度大的球形二氧化硅、球形氧化铝,只需要添加少量的造孔剂,甚至只需要5%造孔剂就可以达到高孔隙率(≥60%)的要求,从而大大降低生产成本。

附图说明

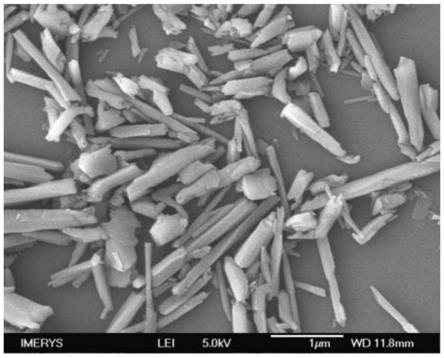

19.图1为针状生高岭土sem图像;

20.图2为本发明致密球形二氧化硅的sem 1000倍显微照片;

21.图3为本发明致密球形氧化铝的sem 1000倍显微照片;

22.图4为本发明颗粒过滤器坯体组合物定向排列的sem 5000倍显微照片;

23.图5为本发明颗粒过滤器壁表面的sem 500倍显微照片。

具体实施方式

24.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

25.实施例1

26.本实施例提供了一种颗粒过滤器的制备方法,其包括如下步骤:步骤1:按重量份数计,称取13.31份的活性氧化镁(d50=1.0μm),12份的针状生高岭土(d50=2.2μm,径厚比60倍),44.15份的致密球形氧化硅(d50=36.0μm,粒度分布系数p=0.72),30.54份的致密球形氧化铝(d50=8.6μm,粒度分布系数p=0.90),然后采用干法混合得到无机混合物(无机混合物的总份数为100份计),其中,图1为针状生高岭土的sem图像,图2为本发明致密球形二氧化硅的sem 1000倍显微照片,图3为本发明致密球形氧化铝的sem 1000倍显微照片;

27.步骤2:往步骤1所得无机混合物中分别加入25.0份的造孔剂和5

‑

10份的粘结剂(粘结剂的份数优选的为7份),然后混合30分钟,制得具有紧密堆积的总混合物;

28.步骤3:将步骤2所制得的总混合物置于捏合机器中,并加入20

‑

40份(优选的为30份)的水进行捏合10

‑

30分钟,然后再加入0.3

‑

2份的复合助压剂捏合30

‑

50分钟得到泥料

(所述复合助压剂的份数优选的为1份);

29.步骤4:将步骤3中所制得的泥料切为泥段,再将具有塑性的泥段与外皮浆料同步挤出成具有外皮的蜂窝状结构,然后进行微波烘干;

30.步骤5:将步骤4烘干后的具有外皮的蜂窝结构切割成固定高度的坯体后,将坯体从室温升到1425

‑

1445℃进行烧结,烧成时间共42小时,再烧结后的坯体进行打孔、堵孔后入窑回烧。

31.其中,图4为本发明颗粒过滤器坯体组合物定向排列的sem 5000倍显微照片,图5为本发明颗粒过滤器壁表面的sem 500倍显微照片;

32.其中,所述造孔剂为聚甲基丙烯酸甲酯、淀粉、聚丁烯、聚乙烯、聚苯乙烯、聚酰胺、环氧化物、丙烯酸类、聚甲基戊烯、石墨中1种或多种以上的组合,且所述造孔剂的d50为35

‑

45μm,其分布系数p为1.20

‑

2.00。

33.其中,所述粘结剂为羟丙基甲基纤维素、甲基纤维素、甲基纤维素衍生物、纤维素醚、乙基羟基乙基纤维素、羟甲基纤维素、羟丙基甲基纤维素、羟乙基甲基纤维素、羟丁基纤维素、羟丙基纤维素、羧甲基纤维素钠中1种或多种以上(多种以上可以是两种也可以是三种或者更多)的组合。

34.其中,所述复合助压剂为聚烯烃油、轻矿物油、α

‑

烯烃、玉米油、豆油、高分子量聚丁烯、多元醇酯、烃油、妥尔油、硬脂酸钠中1种或多种以上的组合。

35.实施例2

36.同实施例1,其区别在于,步骤1:按重量份数计,称取13.34份的活性氧化镁(d50=0.4μm),10份的针状生高岭土(d50=2.8μm,径厚比80倍),45.24份的致密球形氧化硅(d50=38.5μm,粒度分布系数p=0.68),31.42份的致密球形氧化铝(d50=7.8μm,粒度分布系数p=0.53),然后采用干法混合得到无机混合物,其中d50表示中值粒径;

37.步骤2:往步骤1所得无机混合物中分别加入20份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

38.实施例3

39.同实施例1,其区别在于,步骤1:按重量份数计,称取13.38份的活性氧化镁(d50=0.5μm),8份的针状生高岭土(d50=1.0μm,径厚比90倍),46.33份的致密球形氧化硅(d50=42.3μm,粒度分布系数p=1.00),32.29份的致密球形氧化铝(d50=9.2μm,粒度分布系数p=0.73),然后采用干法混合得到无机混合物;

40.步骤2:往步骤1所得无机混合物中分别加入16份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

41.实施例4

42.同实施例1,其区别在于,步骤1:按重量份数计,称取13.41份的活性氧化镁(d50=0.2μm),6份的针状生高岭土(d50=10μm,径厚比100倍),47.42份的致密球形氧化硅(d50=50.0μm,粒度分布系数p=0.30),33.17份的致密球形氧化铝(d50=6.0μm,粒度分布系数p=0.40),然后采用干法混合得到无机混合物;

43.步骤2:往步骤1所得无机混合物中分别加入10份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

44.实施例5

45.同实施例1,其区别在于,步骤1:按重量份数计,称取13.46份的活性氧化镁(d50=0.3μm),4份的针状生高岭土(d50=5.0μm,径厚比70倍),48.52份的致密球形氧化硅(d50=38.6μm,粒度分布系数p=0.58),34.02份的致密球形氧化铝(d50=15.0μm,粒度分布系数p=0.63),然后采用干法混合得到无机混合物;

46.步骤2:往步骤1所得无机混合物中分别加入5份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

47.比较例1

48.同实施例1,其区别在于,步骤1:按重量份数计,分别称取41.30份的片状滑石(d50=32.6μm),20份的片状生高岭土(d50=6.8μm,径厚比10倍),12.95份的电熔二氧化硅(d50=12.6μm),25.75份的氧化铝(d50=6.5μm),然后采用干法混合得到无机混合物;

49.步骤2:往步骤1所得无机混合物中分别加入40份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

50.比较例2

51.同实施例1,其区别在于,步骤1:按重量份数计,分别称取39.68份的片状滑石(d50=34.20μm),45.60份的片状生高岭土(d50=5.8μm,径厚比6倍),14.72份的氧化铝(d50=5.8μm),然后采用干法混合得到无机混合物;

52.步骤2:往步骤1所得无机混合物中分别加入45份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

53.比较例3

54.同实施例1,其区别在于,步骤1:按重量份数计,按质量分数计,分别称取40.96份的片状滑石(d50=28.80μm),24.00份的片状生高岭土(d50=5.8μm,径厚比6倍),20.23份的煅烧高岭土(d50=3.6μm),14.81份的氧化铝(d50=6.5μm),然后采用干法混合得到无机混合物;

55.步骤2:往步骤1所得无机混合物中分别加入42份的造孔剂和7份的粘结剂,然后混合30分钟,制得具有紧密堆积的总混合物。

56.其中,实施例1

‑

实施例5以及比较例1

‑

比较例3所制得产品的测试结构如表1所示,其中,cte(热膨胀系数)测试温度范围为室温

‑

800℃,cte的测试方法:参考en 821:“advanced technical ceramics”所公开的检测标准,其中,各实施例和各比较例中制出用来测试用的样品的规格为:直径143.8mm、高度152.4mm、孔密度300cpsi和壁厚8mil,当然实际生产的产品的形状和尺寸规格参数不仅仅局限于此。

57.表1:实施例1

‑

实施例5以及比较例1

‑

比较3对应产品的测试结果表

[0058][0059]

从实施例1

‑

5和比较例1

‑

3可以看出,针状生高岭土对降低汽油车颗粒物捕集器的热膨胀系数、提高耐热冲击温度都具有非常明显的效果,即使如实施例5中添加量只有4%,热膨胀系数还是可以达到0.26

×

10

‑6℃

‑1,耐热冲击温度达到1000℃,同时添加针状生高岭土,使用致密度大的球形二氧化硅、球形氧化铝,只需要添加少量的造孔剂,甚至只需要5%造孔剂就可以达到高孔隙率(≥63.4%)的要求,大大降低生产成本。

[0060]

从实施例1

‑

5相互比较可以,随着针状生高岭土减少,热膨胀系数呈现增大的趋势,耐热冲击温度呈现降低的趋势,但两者变化率都比较小,都满足汽油车使用要求。

[0061]

传统堇青石汽油颗粒过滤器一般采用理论组成点为sio2=51.4%,al2o3=34.9%,mgo=13.7%进行配料,但存在软化温度偏低(1400℃),在碳烟不可控再生时容易损坏dpf(颗粒捕集器),本发明为了提高汽油颗粒过滤器的软化温度(≥1440℃),本发明采用偏铝理论组成点为sio2=50.8%,al2o3=35.5%,mgo=13.7%配料。

[0062]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。