1.本技术涉及机器人技术领域,尤其是涉及一种桁架式码垛机器人。

背景技术:

2.码垛机器人,是机械与计算机程序有机结合的产物,码垛机器人运作灵活精准、快速高效、稳定性高,码垛机器人大大节省了劳动力,节省空间,因此,码垛机器人在多个领域均有广泛的应用。

3.现有的码垛机器人多为关节式机器人,也称关节机械手臂,关节式机器人具有很高的灵活性和自由度,适合于几乎任何轨迹或角度的工作,而且关节式机器人能够实现完全自动化的工作,能够代替人工完成码垛任务。也有在关节式机器人底部安装行走轴,使得关节式机器人能够实现自由移动,能够具有更大的活动范围。

4.厢式货车的载货区是一种封闭式的长方体,而且货车的载货区长度较长,空间还比较局限,一般只能在货车尾部上下物料,对于一些水泥、大米、面粉、饲料、化工品等袋装物料,相关技术中记载的装货方式,通常为人工搬运,即当袋装物料通过传动机构传送至货车尾部,人工将物料搬运到货厢内部并进行码垛。由于普通的关节式码垛机器人,机械臂长度受限,不能将物料码放到货箱最内部,而带有行走轴的关节式码垛机器人,虽然能够到达车厢内部,但由于关节式码垛机器人码垛需要一定的空间来完成作业,车厢宽度高度的限制,使机械臂活动受限,码垛比较困难。因此,无法通过现有的码垛机器人来代替人工,人工码垛劳动强度大,同时人工码垛效率较低。

技术实现要素:

5.为了能够实现对袋装物料的自动化码垛,以改善人工码垛劳动强度高、效率低的问题,本技术提供一种桁架式码垛机器人。

6.本技术提供的一种桁架式码垛机器人采用如下的技术方案:一种桁架式码垛机器人,包括设置在车厢外部的底座,所述底座包括安装座和能够沿车厢宽度方向移动的安装板,所述安装板上设置有纵梁,所述纵梁上设置有能够延伸至车厢内部的横梁,所述横梁上连接有连接件;所述安装板上设置有置物平台;所述横梁上通过所述连接件连接有用于吸取物料的吸盘,所述吸盘始终位于所述置物平台的上方;所述横梁上设置有带动所述连接件转动的旋转驱动件,所述连接件上设置有带动所述吸盘转动的吸盘旋转驱动件;所述安装板上设置有用于带动所述安装板移动的安装板平动组件,所述纵梁上设置有用于带动所述横梁上下移动的升降组件,所述纵梁上还设置有用于带动所述横梁移动的横梁平动组件,所述横梁上还设置有用于带动所述吸盘沿所述横梁设置方向移动的吸盘平动组件。

7.通过采用上述技术方案,使用时,吸盘首先吸取物料,即通过升降组件降低吸盘的高度,再通过安装板平动组件和升降组件,能够调节吸盘的高度和水平位置,通过横梁平动组件,调节横梁在车厢内的进深程度,通过吸盘平动组件,调节吸盘在横梁上的位置,通过

旋转驱动件和吸盘旋转驱动件,能够调节吸盘的水平姿态和角度,以实现对袋装物料进行车厢内部的码垛,也可以用吸盘吸取车厢内的物料以实现卸货目的,这样,本技术中的码垛机器人能够同时实现多轴联动,以保证吸盘实现多维运动,不再需要人工进行码垛,这样便能够实现对袋装物料的自动化码垛,以改善人工码垛劳动强度高、效率低的问题。

8.可选的,所述安装板平动组件包括两个设置在所述安装座上的安装板平动导轨,两个所述安装板平动导轨平行设置,其中一个所述安装板平动导轨上设置有安装板平动齿条,所述安装板上设置有安装板平动驱动电机,所述安装板平动驱动电机的输出轴固接有安装板平动齿轮,所述安装板平动齿轮与所述安装板平动齿条互相啮合。

9.通过采用上述技术方案,安装板平动驱动电机带动安装板平动齿轮转动,通过安装板平动齿轮与安装板平动齿条互相配合,以带动安装板移动,最终实现吸盘沿车厢宽度方向移动。

10.可选的,所述安装板上设置有能够抱紧所述安装板平动导轨的第一抱紧组件。

11.通过采用上述技术方案,第一抱紧组件能够抱紧安装板平动导轨,使得在安装板移动过程中,既能够保证运行的平稳性,同时能够减小安装板移动产生的位移偏差,以提高定位精度。

12.可选的,所述第一抱紧组件包括固接在所述安装板上的安装框,所述安装框内设置有两个竖置滚轮和一个横置滚轮,两个所述竖置滚轮分别位于所述安装板平动导轨的上下两侧,两个所述竖置滚轮的周面始终与所述安装板平动导轨的表面贴合,所述横置滚轮的周面始终与所述安装板平动导轨的侧面贴合。

13.通过采用上述技术方案,当安装板移动时,两个竖置滚轮的周面始终与安装板平动导轨的表面贴合,以实现上下抱紧,使得安装板不会产生明显的竖直方向的位移偏差,通过两个相对设置的横置滚轮,横置滚轮的周面始终与安装板平动导轨的侧面贴合,以实现水平方向抱紧,使得安装板不会产生明显的水平方向的位移偏差,以实现提高整体的精度。

14.可选的,所述升降组件包括设置在两个设置在所述纵梁上的升降导轨,两个所述升降导轨平行设置,其中一个所述升降导轨上设置有升降齿条,所述纵梁上连接有升降板,所述升降板上设置有升降电机,所述升降电机的输出轴上固接有升降齿轮,所述升降齿轮和所述升降齿条互相啮合,所述升降板上设置有用于抱紧所述升降导轨的第二抱紧组件。

15.通过采用上述技术方案,第二抱紧组件能够起到连接支撑的作用,这样,升降电机带动升降齿轮转动,通过升降齿轮和升降齿条互相配合,以带动横梁升降,最终实现吸盘高度的改变。

16.可选的,所述横梁平动组件包括两个设置在所述横梁上的横梁导轨,两个所述横梁导轨平行设置,其中一个所述横梁导轨上设置有横梁齿条,所述升降板上设置有横梁平动驱动电机,所述横梁平动驱动电机的输出轴上固接有横梁平动齿轮,所述横梁平动齿轮与所述横梁齿条互相啮合,所述升降板上设置有用于抱紧所述横梁导轨的第三抱紧组件。

17.通过采用上述技术方案,第三抱紧组件能够起到连接支撑的作用,这样,横梁平动驱动电机带动横梁平动齿轮转动,通过横梁平动齿轮与横梁平动齿条互相配合,以带动横梁平动,以改变横梁的进深程度,这样,随着物料的码垛,横梁也能够从车厢内部逐渐移出,以提高码垛的便捷性。

18.可选的,所述吸盘平动组件包括两个设置在所述横梁上的v型导轨,两个所述v型

导轨平行设置,其中一个所述v型导轨上设置有吸盘平动齿条,所述吸盘平动齿条位于两个所述v型导轨相对的一侧,所述横梁上连接有平动板,所述平动板上设置有吸盘平动驱动电机,所述吸盘平动驱动电机的输出轴上固接有吸盘平动齿轮,所述吸盘平动齿轮与所述吸盘平动齿条互相啮合,所述平动板上设置有用于限位的限位件。

19.通过采用上述技术方案,通过设置v型导轨,实现导向作用,以保证平动板能够沿横梁设置方向移动,吸盘平动驱动电机带动吸盘平动齿轮转动,通过吸盘平动齿轮与吸盘平动齿条的配合,并通过限位件的辅助,以实现平动板的移动,最终实现吸盘能够沿横梁设置方向移动。

20.可选的,所述安装座、所述纵梁和所述横梁上均设置有缓冲组件。

21.通过采用上述技术方案,通过设置缓冲组件,当安装板、平动板和升降板运动至端部时,缓冲组件能够起到缓冲阻挡的作用,避免安装板、平动板和升降板从端部滑出。

22.可选的,所述平动板、所述升降板和所述安装板上均设置有用于润滑的润滑组件。

23.通过采用上述技术方案,通过在平动板、升降板和安装板上设置润滑组件,以实现对安装板平动导轨、升降导轨、横梁导轨和v型导轨进行润滑,以减小摩擦损耗,延长使用寿命。

24.可选的,所述纵梁和所述横梁上设置有自动探测装置和机器视觉系统。

25.通过采用上述技术方案,自动探测装置和机器视觉系统可以实现自动检测车厢尺寸,自动计算码放方案,可以实现精确定位和自动纠偏,以实现完全自动化。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中设置有安装板、纵梁、平动板、吸盘和横梁,安装板上设置有带动安装板水平移动的安装板平动组件,纵梁安装在安装板上,纵梁上设置有带动横梁上下移动的升降组件,纵梁上还设置有带动横梁水平平动的横梁平动组件,横梁上设置有带动吸盘水平移动的吸盘平动组件,横梁上设置有旋转驱动件,旋转驱动件上连接有连接件,连接件上设置有吸盘旋转驱动件,这样,横梁能够延伸至车厢内部,同时通过安装板平动组件、升降组件、横梁平动组件、吸盘平动组件、旋转驱动件和吸盘旋转驱动件,吸盘能够实现对袋装物料的自动化码垛,以改善人工码垛劳动强度高、效率低的问题;2.本技术中设置有自动探测装置和机器视觉系统,可以自动检测车厢尺寸,自动计算码放方案,可以精确定位,自动纠偏;3.本技术中还设置有抱紧组件,抱紧组件能够在运动过程中抱紧导轨,使得在平动过程和升降过程中能够减小运行偏差,以提高运行精度。

附图说明

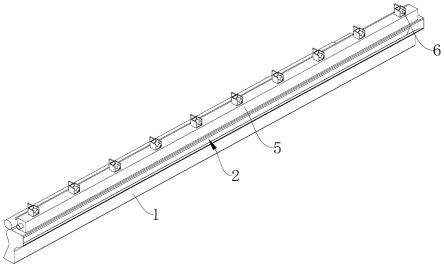

27.图1是本技术中的桁架式码垛机器人的结构示意图;图2是本技术中的桁架式码垛机器人的安装座的结构示意图;图3是本技术中的桁架式码垛机器人的置物平台的结构示意图;图4是本技术中的桁架式码垛机器人的安装板的安装结构正视图;图5是本技术中的桁架式码垛机器人的抱紧组件的结构示意图;图6是本技术中的桁架式码垛机器人的纵梁的安装结构示意图;图7是本技术中的桁架式码垛机器人的升降板的安装结构示意图;

图8是本技术中的桁架式码垛机器人的横梁件的安装结构示意图;图9是本技术中的桁架式码垛机器人的平动板的安装结构示意图。

28.附图标记说明:1、底座;101、安装座;1011、固定板;1012、垫板;1013、支撑件;1014、连接杆;102、安装板;2、纵梁;3、横梁;4、连接件;5、置物平台;501、竖板;502、连接板;503、置物台;504、第一支撑筋;505、第二支撑筋;6、吸盘组件;601、吸盘;602、抽气泵;7、旋转驱动件;8、吸盘旋转驱动件;9、安装板平动组件;901、安装板平动导轨;902、安装板平动齿条;903、安装板平动驱动电机;904、安装板平动齿轮;10、升降组件;1001、升降导轨;1002、升降齿条;1003、升降电机;1004、升降齿轮;11、横梁平动组件;1101、横梁导轨;1102、横梁齿条;1103、横梁平动驱动电机;1104、横梁平动齿轮;12、吸盘平动组件;1201、v型导轨;1202、吸盘平动齿条;1203、吸盘平动驱动电机;1204、吸盘平动齿轮;13、第一抱紧组件;1301、安装框;1302、竖置滚轮;1303、横置滚轮;14、第二抱紧组件;15、第三抱紧组件;16、升降板;17、平动板;18、限位件;19、耳板;20、缓冲组件;2001、安装柱;2002、缓冲件;21、润滑组件;2101、油脂泵;2102、储物盒;2103、毛毡块;22、u型盒;23、线缆架;24、线槽;25、第一线管;26、滑槽;27、第二线管。

具体实施方式

29.以下结合附图1-9对本技术做进一步详细说明。

30.本技术实施例公开一种桁架式码垛机器人,参照图1,桁架式码垛机器人包括设置在车厢外部的底座1,底座1包括安装座101和能够沿车厢宽度方向移动的安装板102,安装板102上设置有纵梁2,纵梁2上设置有能够延伸至车厢内部的横梁3,横梁3上连接有连接件4,安装板102上设置有置物平台5。

31.横梁3上通过连接件4连接有用于吸取物料的吸盘组件6,吸盘组件6包括吸盘601,吸盘601始终位于置物平台5的上方,横梁3上设置有带动连接件4转动的旋转驱动件7,连接件4上设置有带动吸盘601转动的吸盘旋转驱动件8,安装板102上设置有用于带动安装板102移动的安装板平动组件9,纵梁2上设置有用于带动横梁3上下移动的升降组件10,纵梁2上还设置有用于带动横梁3移动的横梁平动组件11,横梁3上还设置有用于带动吸盘601沿横梁3设置方向移动的吸盘平动组件12。

32.吸盘601吸取物料后,通过安装板平动组件9和升降组件10,能够调节吸盘601的高度和水平位置,通过横梁3平动组件,调节横梁3在车厢内的进深程度,通过吸盘601平动组件,调节吸盘601在横梁3上的位置,通过旋转驱动件7和吸盘旋转驱动件8,能够调节吸盘601的水平姿态,这样,本技术中的码垛机器人能够同时实现多轴联动,以保证吸盘601实现多维运动,这样便能够实现对袋装物料的自动化码垛,以改善人工码垛劳动强度高、效率低的问题。

33.具体的,参照图2,安装座101包括用于安装固定的固定板1011,本实施例中,固定板1011设置有三个,三个固定板1011沿安装座101的长度方向均匀间隔分布,每个固定板1011上均固定有垫板1012,垫板1012的上表面上固接有两个支撑件1013,两个支撑件1013平行相对设置,两个支撑件1013之间连接有连接杆1014,本实施例中,连接杆1014设置有三个,三个连接杆1014分别位于三个垫板1012的上方。通过设置垫板1012,能够在支撑件1013和固定板1011之间形成间隙,以便于转移整个装置,连接杆1014能够提高连接强度。

34.垫板1012与固定板1011的固定方式、固定板1011的固定方式均可以采用螺钉连接、螺栓连接等,本实施例中,对垫板1012与固定板1011的固定方式、固定板1011的固定方式不做具体限制。

35.参照图1和图3,置物平台5包括固接在安装板102上的竖板501,竖板501远离安装板102的一端成型有连接板502,连接板502朝远离安装板102的方向倾斜向上延伸,连接板502远离安装板102的一端固接有置物台503,这样,当升降组件10带动横梁3向下运动时,以使得吸盘601能够吸取置物平台5上的物料,连接板502倾斜设置,能够避免横梁3运动过程中与连接板502发生碰撞。连接板502上开设有缺口,以保证横梁3上的旋转驱动件7能够通过,以避免发生碰撞。安装板102与竖板501之间固接有第一支撑筋504,竖板501和连接板502之间固接有第二支撑筋505,通过第一支撑筋504和第二支撑筋505,提高置物平台5的连接强度。

36.当然,吸盘601直接将物料放置到传送机构或者转运机构中,这样会使本装置安装位置具有局限性,而且还会影响码垛效率。置物平台5可以起到过渡作用,即可以通过其他关节式机器人将物料放置到置物平台5上,吸盘601从置物平台5上吸取物料以提高码垛速率,当然,车厢内的物料也可以通过吸盘601吸取,然后放置到置物平台5上,再通过其他关节式机器人放置到传送机构或者转运机构中,以实现卸货的目的。

37.具体的,参照图2和图4,安装板平动组件9包括两个设置在支撑件1013上的安装板平动导轨901,每个支撑件1013上各设置一个安装板平动导轨901,每个安装板平动导轨901均沿支撑件1013的长度方向设置,每个安装板平动导轨901有一部分悬空设置,两个安装板平动导轨901平行相对设置,其中一个安装板平动导轨901上固定有安装板平动齿条902,安装板102上安装有安装板平动驱动电机903,安装板平动驱动电机903的输出轴固接有安装板平动齿轮904,安装板平动齿轮904与安装板平动齿条902互相啮合,安装板102上还连接有安装板平动辅助齿轮(图中未示出)。

38.首先,安装板平动辅助齿轮能够提高安装板102移动过程中的稳定性,这样,安装板平动驱动电机903带动安装板平动齿轮904转动,通过安装板平动齿轮904与安装板平动齿条902互相配合,以带动安装板102移动,最终实现吸盘601沿车厢宽度方向移动。

39.可以理解的是,本实施例中,采用的是齿轮齿条传动机构,当然,传动机构也可以采用带传动、链传动等,相较于带传动和链传动,齿轮齿条传动具有传动平稳、使用寿命长、传动精度高等优势,因此,本实施例中,仅以齿轮齿条传动机构为例进行说明。

40.参照图4和图5,安装板102上设置有能够抱紧安装板平动导轨901的第一抱紧组件13,第一抱紧组件13共设置有四个,四个第一抱紧组件13呈矩形排布设置在安装板102上。第一抱紧组件13能够抱紧安装板平动导轨901,使得在安装板102移动过程中,既能够保证运行的平稳性,同时能够减小安装板102移动产生的位移偏差,以提高定位精度。

41.具体的,参照图2和图5,第一抱紧组件13包括固接在安装板102上的安装框1301,安装框1301上安装有两个竖置滚轮1302和一个横置滚轮1303,两个竖置滚轮1302分别位于安装板平动导轨901的上下两侧,在安装板102移动过程中,两个竖置滚轮1302的周面始终与安装板平动导轨901的表面贴合,贴合位置位于安装板平动导轨901悬空的一侧,同时,横置滚轮1303的周面始终与安装板平动导轨901的侧面贴合。

42.当安装板102移动时,两个竖置滚轮1302的周面始终与安装板平动导轨901的表面

贴合,以实现上下抱紧,使得安装板102不会产生明显的竖直方向的位移偏差,通过两个相对设置的横置滚轮1303,横置滚轮1303的周面始终与安装板平动导轨901的侧面贴合,以实现水平方向抱紧,使得安装板102不会产生明显的水平方向的位移偏差,以实现提高整体的精度。

43.参照图6和图7,升降组件10包括设置在两个设置在纵梁2上的升降导轨1001,两个升降导轨1001均位于纵梁2靠近置物平台5的一侧,两个升降导轨1001平行相对设置,两个升降导轨1001均有部分处于悬空状态,两个其中一个升降导轨1001上设置有升降齿条1002,纵梁2上连接有升降板16,升降板16上设置有升降电机1003,升降电机1003的输出轴上固接有升降齿轮1004,升降齿轮1004和升降齿条1002互相啮合,升降板16靠近纵梁2的一侧还连接有升降辅助齿轮(图中未示出),升降板16上设置有用于抱紧所述升降导轨1001的第二抱紧组件14,第二抱紧组件14与第一抱紧组件13的结构相同。

44.首先,升降辅助齿轮能够提高横梁3升降过程中的稳定性,第二抱紧组件14能够起到连接支撑的作用,使得在横梁3升降过程中,既能够保证运行的平稳性,同时能够减小横梁3升降的位移偏差,以提高定位精度。这样,升降电机1003带动升降齿轮1004转动,通过升降齿轮1004和升降齿条1002互相配合,以带动横梁3升降,最终实现吸盘601高度的改变。

45.参照图7和图8,横梁平动组件11包括两个设置在横梁3上的横梁导轨1101,两个横梁导轨1101均位于横梁3靠近纵梁2的一侧,两个横梁导轨1101平行设置,两个横梁导轨1101均有部分处于悬空状态,其中一个横梁导轨1101上设置有横梁齿条1102,升降板16上设置有横梁平动驱动电机1103,横梁平动驱动电机1103的输出轴上固接有横梁平动齿轮1104,横梁平动齿轮1104与横梁齿条1102互相啮合,升降板16背离纵梁2的一侧还连接有横梁平动辅助齿轮(图中未示出),升降板16上设置有用于抱紧横梁导轨1101的第三抱紧组件15,第三抱紧组件15与第一抱紧组件13的结构相同。

46.横梁平动辅助齿轮能够提高横梁3移动过程中的稳定性,第三抱紧组件15能够起到连接支撑的作用,使得在横梁3移动过程中,既能够保证运行的平稳性,同时能够减小横梁3移动的位移偏差,以提高定位精度。这样,横梁平动驱动电机1103带动横梁平动齿轮1104转动,通过横梁平动齿轮1104与横梁齿条1102互相配合,以带动横梁3平动,以改变横梁3的进深程度,这样,随着物料的码垛,横梁3也能够从车厢内部逐渐移出,以提高码垛的便捷性。

47.参照图8和图9,吸盘平动组件12包括两个设置在横梁3上的v型导轨1201,两个v型导轨1201平行设置,其中一个v型导轨1201上设置有吸盘平动齿条1202,吸盘平动齿条1202位于两个v型导轨1201相对的一侧,横梁3上连接有平动板17,平动板17上设置有吸盘平动驱动电机1203,吸盘平动驱动电机1203的输出轴上固接有吸盘平动齿轮1204,吸盘平动齿轮1204与吸盘平动齿条1202互相啮合,平动板17上设置有用于限位的限位件18。

48.具体的,限位件18共设置有四个,四个限位件18呈矩形排布设置在平动板17上,本实施例中,限位件18为摩擦轮,摩擦轮与平动板17转动连接,摩擦轮能够与v型导轨1201的v型凸起相契合,以实现对平动板17的支撑连接。

49.通过设置v型导轨1201,实现导向作用,以保证平动板17能够沿横梁3设置方向移动,吸盘平动驱动电机1203带动吸盘平动齿轮1204转动,通过吸盘平动齿轮1204与吸盘平动齿条1202的配合,并通过限位件18的辅助,以实现平动板17的移动,最终实现吸盘601能

够沿横梁3设置方向移动。

50.参照图9,平动板17上端一体成型有耳板19,旋转驱动件7安装在耳板19上,旋转驱动件7可以采用旋转气缸、旋转电机等,本实施例中,旋转驱动件7仅以旋转气缸为例进行说明。本实施例中,连接件4采用的是连接管,当然,也可以采用其他可以满足强度要求的连接件4,本实施例中,不再做具体说明。

51.本实施例中,吸盘旋转驱动件8以驱动电机为例进行说明,当然,也可以选用其他能够满足工作要求的驱动件。吸盘组件6还包括安装在平动板17上的抽气泵602,抽气泵602通过气管与吸盘601连通。

52.参照图1,每个安装板平动导轨901的两端、纵梁2的两端、横梁3靠近纵梁2的一侧和背离纵梁2的一侧均设置有缓冲组件20,横梁3靠近纵梁2的一侧的缓冲组件20共设置有两个,两个缓冲组件20分别位于横梁3的两端,横梁3背离纵梁2的一侧的缓冲组件20共设置有两个,两个缓冲组件20分别位于v型导轨1201的两端。通过设置缓冲组件20,当安装板102、平动板17和升降板16运动至端部时,缓冲组件20能够起到缓冲阻挡的作用,避免安装板102、平动板17和升降板16从端部滑出。

53.缓冲组件20包括安装柱2001,安装柱2001分别固接在安装板102平动导轨上、纵梁2上和横梁3上,安装柱2001上固接有缓冲件2002,本实施例中,缓冲件2002采用的是硬纤维材料,当然,缓冲件2002也可以选用满足工作要求的其他材料。当然,根据安装板102、平动板17和升降板16尺寸的不同,实际使用中,可以根据实际情况,调整安装柱2001和缓冲件2002的大小。

54.参照图1,平动板17、升降板16和安装板102上均设置有用于润滑的润滑组件21,以实现对安装板平动导轨901、升降导轨1001、横梁导轨1101和v型导轨1201进行润滑,以减小摩擦损耗,延长使用寿命。本实施例中,润滑方式采用的是油脂润滑,相较于润滑油润滑,润滑脂在静止状态下,仍然能保持其原来形状,不致受重力作用而自动流失,也不会在垂直的表面上滑落和从缝隙处滴漏出去,结合本装置的工况,油脂润滑具有更好的使用效果。

55.具体的,参照图4和图5,润滑组件21包括油脂泵2101,油脂泵2101连通有油管(图中未示出),安装框1301上固定有储物盒2102,油脂泵2101通过油管和储物盒2102连通,储物盒2102靠近导轨的一侧开设有缺口,储物盒2102中放置有毛毡块2103,毛毡块2103通过储物盒2102的缺口与导轨的上下两侧、侧面接触,当油脂泵2101将油脂通入储物盒2102中,毛毡块2103将油脂涂抹在导轨上,以实现导轨表面润滑,从而起到防锈和减小摩擦的作用。当然,油脂泵2101也通过油管向相应的齿条和齿轮进行润滑。

56.参照图1、图6和图8,和连接杆1014上固接有u型盒22,u型盒22上固定有线缆架23,纵梁2上开设有线槽24,线槽24内设置有第一线管25,横梁3上端固定有滑槽26,滑槽26内固定有第二线管27,这样,线缆架23、第一线管25和第二线管27能够便于布线,以避免横梁3和纵梁2移动过程中,与线缆产生干涉的情况。

57.当然,本装置中设置有自动探测装置(图中未示出)和机器视觉系统(图中未示出),自动探测装置和机器视觉系统可以实现自动检测车厢尺寸,自动计算码放方案,可以实现精确定位和自动纠偏,以实现完全自动化。当然,可以理解的是,本装置能够实现对吸盘组件6和润滑组件21进行自动控制,即本装置能够实现自动吸取物料和卸下物料,也可以实现间隔自动润滑。

58.本技术实施例一种桁架式码垛机器人的实施原理为:使用时,吸盘601首先吸取物料,即通过升降组件10降低吸盘601的高度,再通过安装板平动组件9和升降组件10,能够调节吸盘601的高度和水平位置,通过横梁平动组件11,调节横梁3在车厢内的进深程度,通过吸盘平动组件12,调节吸盘601在横梁3上的位置,通过旋转驱动件7和吸盘旋转驱动件8,能够调节吸盘601的水平姿态和角度,以实现对袋装物料进行车厢内部的码垛,也可以用吸盘601吸取车厢内的物料以实现卸货目的,这样,本技术中的码垛机器人能够同时实现多轴联动,以保证吸盘601实现多维运动,不再需要人工进行码垛,这样便能够实现对袋装物料的自动化码垛,以改善人工码垛劳动强度高、效率低的问题。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。