1.本申请属于航空发动机加力喷杆领域,特别涉及一种一体化气冷式直射喷杆。

背景技术:

2.加力喷杆是加力燃烧室供油系统的重要组成部分,主要功能是为加力燃烧室提供雾化燃油用于组织燃烧。随着涡轮出口温度越来越高,加力喷杆的热负荷越来越大,单裸杆式的加力喷杆容易出现外部烧蚀和内部结焦问题,已无法满足更先进的发动机需求。传统带气冷的喷杆,为满足气冷需求,需单独设立隔热罩,或者几根喷杆共同设立一个大隔热罩,需要占用较大空间,不满足越来越紧凑的加力燃烧室设计需求。

3.因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现要素:

4.本申请的目的是提供了一种一体化气冷式直射喷杆,以解决现有技术存在的至少一个问题。

5.本申请的技术方案是:一种一体化气冷式直射喷杆,包括:扩散器机匣,所述扩散器机匣的内部嵌套有合流环,所述扩散器机匣与所述合流环之间形成外涵通道,所述合流环内部形成内涵通道;喷杆主体,所述喷杆主体的第一端设置有进油接嘴,所述进油接嘴安装在所述扩散器机匣上,所述喷杆主体的第二端穿过所述外涵通道,并由所述合流环上开设的通孔延伸至所述内涵通道,且延伸至所述内涵通道的部分所述喷杆主体上开设有燃油排出孔;隔热罩,所述隔热罩由所述喷杆主体的第二端套设在所述喷杆主体上,并与所述喷杆主体固定连接,所述隔热罩与所述喷杆主体之间形成冷却腔,所述隔热罩具有位于所述外涵通道的第一部分以及位于所述内涵通道的第二部分,所述隔热罩的第一部分开设有冷却气进口,所述隔热罩的第二部分开设有燃油排出口以及冷却气出口,所述燃油排出口与所述燃油排出孔对应。

6.在本申请的至少一个实施例中,所述进油接嘴与所述扩散器机匣的轴线具有预定夹角,该预定夹角为45

°

。

7.在本申请的至少一个实施例中,所述隔热罩与所述喷杆主体通过周向的角焊缝焊接在一起。

8.在本申请的至少一个实施例中,所述冷却气进口在所述隔热罩的前方开设,所述冷却气出口在所述隔热罩的后方开设。

9.在本申请的至少一个实施例中,所述冷却气进口呈圆形,所述冷却气出口呈长条形。

10.在本申请的至少一个实施例中,所述冷却气出口沿所述隔热罩由上至下均匀开设6个。

11.在本申请的至少一个实施例中,还包括嵌套在所述扩散器机匣内部的防振隔热屏,所述防振隔热屏与所述扩散器机匣固定连接,所述防振隔热屏在轴向上位于所述合流环的后方,在径向上位于所述合流环与所述扩散器机匣之间,且所述防振隔热屏与所述合流环在径向上具有预定长度的重叠部分。

12.发明至少存在以下有益技术效果:本申请的一体化气冷式直射喷杆,占用空间小,耐高温,结构简单,可直接插入加力燃烧室机匣壁面使用。

附图说明

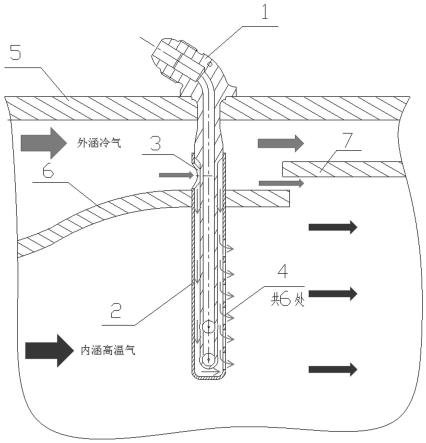

13.图1是本申请一个实施方式的一体化气冷式直射喷杆示意图。

14.其中:1-喷杆主体;2-隔热罩;3-冷却气进口;4-冷却气出口;5-扩散器机匣;6-合流环;7-防振隔热屏。

具体实施方式

15.为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本申请一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。下面结合附图对本申请的实施例进行详细说明。

16.在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。

17.下面结合附图1对本申请做进一步详细说明。

18.本申请提供了一体化气冷式直射喷杆,包括:扩散器机匣5、喷杆主体1以及隔热罩2。

19.具体的,如图1所示,扩散器机匣5的内部嵌套有合流环6,扩散器机匣5与合流环6之间形成外涵通道,合流环6内部形成内涵通道,外涵通道中流通冷却气体,内涵通道中流通高温气体;喷杆主体1的第一端设置有进油接嘴,进油接嘴通过紧固件安装在扩散器机匣5上,喷杆主体1的第二端穿过外涵通道,并由合流环6上开设的通孔延伸至内涵通道,且延伸至内涵通道的部分喷杆主体1上开设有燃油排出孔;隔热罩2由喷杆主体1的第二端套设在喷杆主体1上,并与喷杆主体1固定连接,隔热罩2与喷杆主体1之间形成冷却腔,隔热罩2具有位于外涵通道的第一部分以及位于内涵通道的第二部分,隔热罩2的第一部分开设有冷却气进口3,隔热罩2的第二部分开设有燃油排出口以及冷却气出口4,燃油排出口与燃油排出孔对应。

20.在本申请的优选实施方式中,进油接嘴与扩散器机匣5的轴线具有预定夹角,该预定夹角为45

°

。

21.在本申请的优选实施方式中,隔热罩2套设在喷杆主体1上,形成同心套管结构,隔热罩2与喷杆主体1通过周向的角焊缝焊接在一起,组合成为一体化气冷喷杆,无需多余连接部件。

22.在本申请的优选实施方式中,冷却气进口3在隔热罩2的前方开设,冷却气出口4在隔热罩2的后方开设。本实施例中,冷却气进口3为大尺寸圆形开口,冷却气出口4呈长条形,沿隔热罩2由上至下均匀开设6个。

23.在本申请的优选实施方式中,扩散器机匣5的内部还嵌套有防振隔热屏7,防振隔热屏7与扩散器机匣5固定连接,防振隔热屏7在轴向上位于合流环6的后方,在径向上位于合流环6与扩散器机匣5之间,且防振隔热屏7与合流环6在径向上具有预定长度的重叠部分。防振隔热屏7为大型的薄壁零件,主要为扩散器机匣5进行冷却和隔热,同时具有抑制振荡燃烧作用。

24.本申请的一体化气冷式直射喷杆,在隔热罩2前方设置圆形冷气进口3,在隔热罩2后方由上至下设置长条形冷却出口4,外涵通道的冷却气体由冷气进口3进入喷杆主体1与隔热罩2之间的冷却腔,将喷杆主体1与内涵中的高温燃气进行隔离,可以有效的降低喷杆主体1的温度。同时由于发动机内涵的气流流动,在隔热罩2后方形成低压区,长条形冷却出口4可将冷却腔内部的冷却气体及时排出,充分利用低压区实现内部冷却气体的更新,防止内部气流停滞或高温燃气倒灌。

25.以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种一体化气冷式直射喷杆,其特征在于,包括:扩散器机匣(5),所述扩散器机匣(5)的内部嵌套有合流环(6),所述扩散器机匣(5)与所述合流环(6)之间形成外涵通道,所述合流环(6)内部形成内涵通道;喷杆主体(1),所述喷杆主体(1)的第一端设置有进油接嘴,所述进油接嘴安装在所述扩散器机匣(5)上,所述喷杆主体(1)的第二端穿过所述外涵通道,并由所述合流环(6)上开设的通孔延伸至所述内涵通道,且延伸至所述内涵通道的部分所述喷杆主体(1)上开设有燃油排出孔;隔热罩(2),所述隔热罩(2)由所述喷杆主体(1)的第二端套设在所述喷杆主体(1)上,并与所述喷杆主体(1)固定连接,所述隔热罩(2)与所述喷杆主体(1)之间形成冷却腔,所述隔热罩(2)具有位于所述外涵通道的第一部分以及位于所述内涵通道的第二部分,所述隔热罩(2)的第一部分开设有冷却气进口(3),所述隔热罩(2)的第二部分开设有燃油排出口以及冷却气出口(4),所述燃油排出口与所述燃油排出孔对应。2.根据权利要求1所述的一体化气冷式直射喷杆,其特征在于,所述进油接嘴与所述扩散器机匣(5)的轴线具有预定夹角,该预定夹角为45

°

。3.根据权利要求1所述的一体化气冷式直射喷杆,其特征在于,所述隔热罩(2)与所述喷杆主体(1)通过周向的角焊缝焊接在一起。4.根据权利要求1所述的一体化气冷式直射喷杆,其特征在于,所述冷却气进口(3)在所述隔热罩(2)的前方开设,所述冷却气出口(4)在所述隔热罩(2)的后方开设。5.根据权利要求4所述的一体化气冷式直射喷杆,其特征在于,所述冷却气进口(3)呈圆形,所述冷却气出口(4)呈长条形。6.根据权利要求5所述的一体化气冷式直射喷杆,其特征在于,所述冷却气出口(4)沿所述隔热罩(2)由上至下均匀开设6个。7.根据权利要求1所述的一体化气冷式直射喷杆,其特征在于,还包括嵌套在所述扩散器机匣(5)内部的防振隔热屏(7),所述防振隔热屏(7)与所述扩散器机匣(5)固定连接,所述防振隔热屏(7)在轴向上位于所述合流环(6)的后方,在径向上位于所述合流环(6)与所述扩散器机匣(5)之间,且所述防振隔热屏(7)与所述合流环(6)在径向上具有预定长度的重叠部分。

技术总结

本申请属于航空发动机加力喷杆领域,特别涉及一种一体化气冷式直射喷杆。包括:扩散器机匣5、喷杆主体1以及隔热罩2。本申请的一体化气冷式直射喷杆,在隔热罩2前方设置圆形冷气进口3,在隔热罩2后方由上至下设置长条形冷却出口4,外涵通道的冷却气体由冷气进口3进入喷杆主体1与隔热罩2之间的冷却腔,将喷杆主体1与内涵中的高温燃气进行隔离,可以有效的降低喷杆主体1的温度。同时由于发动机内涵的气流流动,在隔热罩2后方形成低压区,长条形冷却出口4可将冷却腔内部的冷却气体及时排出,充分利用低压区实现内部冷却气体的更新,防止内部气流停滞或高温燃气倒灌。气流停滞或高温燃气倒灌。气流停滞或高温燃气倒灌。

技术研发人员:鲍占洋 郭洪涛 程荣辉 曹茂国 徐兴平 刘宝 游庆江 陈砥 姜雨 周春阳 刘伟琛 张晓宇 王涛

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:2022.12.20

技术公布日:2023/3/10

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。