1.本发明涉及多电极单面埋弧焊接方法。

背景技术:

2.多电极单面埋弧焊接是作为板对接焊接而以造船为中心运用在广泛的领域的高效率的焊接施工方法。作为这样的谋求高效率化的多电极单面埋弧焊接,公开了种种焊接方法。

3.一般,随着钢板成为厚板,难以使背面焊道高度稳定,易于成为梨型的形状。为此,易于产生夹渣、高温开裂。

4.针对此,例如在专利文献1中公开了一种多电极单面单层埋弧焊接方法,特征在于,在以下条件下进行焊接:第1电极的极性:直流且电极侧负、第1电极与第2电极的电极间距离:80mm以上160mm以下、第2电极与第3电极的电极间距离:80mm以上160mm以下、第1电极的电弧电压:25~40v、第2电极的焊接电流:800~1400a。由此,在厚板中也能抑制高温开裂。

5.此外,在专利文献2中公开了一种多电极单面埋弧焊接方法,特征在于,将先行极的速度控制方式即焊丝进给速度设定为固定速度控制,在后行极中,例如将供电方式设定为交流且将外部特性设定为恒电压特性。由此,能减少熔透焊道(penetration bead)的外观不良。

6.现有技术文献

7.专利文献

8.专利文献1:jp特开2016-193444号公报

9.专利文献2:jp特开2015-150571号公报

10.但专利文献1记载的焊接方法由于在第1电极的焊接电流中使用直流,因此易于受到磁吹的影响。由于该磁吹的影响而有可能给背面焊道高度带来影响,尚有改善的余地。此外,专利文献2记载的焊接方法出于焊接厚板的情况下的夹渣、高温开裂的产生抑制的观点,尚有改善的余地。

技术实现要素:

11.本发明鉴于上述而提出,课题在于,提供即使在厚板中也难以产生夹渣以及高温开裂、背面焊道高度的稳定性也良好的多电极单面埋弧焊接方法。

12.针对上述课题,本实施方式所涉及的多电极单面埋弧焊接方法使用多个电极来将对接的2片钢板的单面接合,特征在于,所述电极包含第1电极、第2电极以及第3电极的至少3个电极,按照将所述第1电极作为焊接行进方向的排头、接着是所述第2电极、所述第3电极的顺序来配置所述电极,在所述第1电极的极性:交流、所述第2电极的极性:交流、所述第1电极与所述第2电极的交流的相位差:0

°

~90

°

或275

°

~360

°

、以及所述第2电极与所述第3电极的电极间距离:210mm~320mm的条件下进行焊接。

13.如此地,通过将第1电极和第2电极的极性没为交流,将它们的相位差设为特定的范围内,熔透形状稳定。进而,通过将第2电极与第3电极的电极间距离设为特定的范围内,能减小第3电极以后的电极对背面焊道高度的影响。其结果,夹渣以及高温开裂更难产生,能使背面焊道高度也稳定。

14.在上述方法中,优选地,所述第1电极的焊丝直径为直径3.2mm~6.4mm。

15.由此,实现更稳定的熔透,背面焊道高度更加稳定。此外,若设为这样的焊接方法,就能充分确保根部的熔透宽度,即使是焊接厚板即有厚度的钢板的情况,也能使高温开裂更难产生。

16.此外,在上述方法中,还优选,所述第2电极的焊丝直径为直径4.0mm~6.4mm,且所述第3电极的焊丝直径为直径4.0mm~6.4mm。

17.由此,实现更稳定的熔透,背面焊道高度更加稳定。此外,若设为这样的焊接方法,就能充分确保根部的熔透宽度,即使是焊接厚板的情况,也能使高温开裂更难产生。

18.此外,在上述方法中,还优选,所述第1电极与所述第2电极的电极间距离为25mm以上不足80mm。

19.由此,实现更稳定的熔透,背面焊道高度更加稳定。此外,若设为这样的焊接方法,就能充分确保根部的熔透宽度,即使是焊接厚板的情况,也能使高温开裂更加难以产生。

20.此外,在上述方法中,还优选,所述第1电极的电源特性为恒电压。

21.由此,由于电弧的产生位置稳定,因此背面焊道高度更加稳定。

22.此外,在上述方法中,还优选,使用助焊剂背衬法。

23.助焊剂背衬法存在与助焊剂铜背衬法相比更难使背面焊道高度稳定的倾向。但本实施方式所涉及的焊接方法由于背面焊道高度的稳定性卓越,因此,即使是使用助焊剂背衬法的情况,也能使背面焊道高度稳定。

24.发明的效果

25.通过用本发明所涉及的多电极单面埋弧焊接方法进行焊接,即使在厚板中也易于使背面焊道高度稳定,且能使夹渣以及高温开裂难以产生。

附图说明

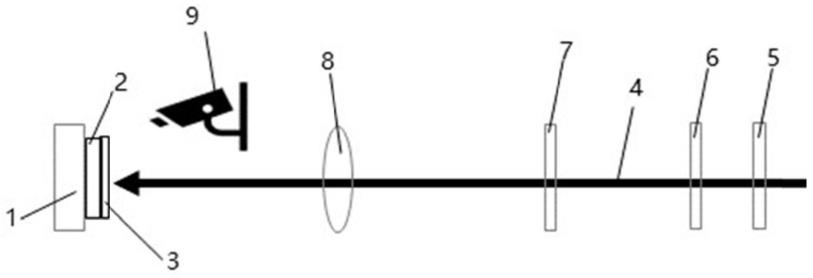

26.图1是用于说明本实施方式所涉及的多电极单面埋弧焊接方法中所用的焊接装置的概略图。

27.图2是从上方观察用本实施方式所涉及的多电极单面埋弧焊接方法进行焊接的钢板的概略图。

28.图3是表示通过助焊剂铜背衬法进行多电极单面埋弧焊接时的样子的钢板周边的概略截面图。

29.图4是表示通过助焊剂背衬法进行多电极单面埋弧焊接时的样子的钢板周边的概略截面图。

30.图5是用于说明本实施方式所涉及的多电极单面埋弧焊接方法中的电极间距离等的概略图。

31.图6是用于说明耐高温开裂性的钢板周边的概略图。

32.附图标记的说明

33.11 架台框架

34.12 焊接机

35.13 焊接机梁

36.15 电极

37.15a 第1电极

38.15b 第2电极

39.15c 第3电极

40.15d 第4电极

41.16a~16d 焊丝

42.17a~17d 导电嘴

43.20 钢板

44.21、22 接头

45.31 始端

46.32 末端

47.50a、50b 衬垫装置

48.51 表面助焊剂

49.52 衬垫助焊剂

50.53 熔渣

51.54 焊接金属

52.55 衬垫铜板

53.56 耐火性帆布

54.57 耐热盖

55.58 垫底助焊剂

56.59 空气软管

57.60 在第1电极以及第2电极形成的焊接金属

58.61 在第3电极以后的电极形成的焊接金属

59.100 焊接装置

60.a1~a4 焊丝突出长度

61.l1、l2 电极间距离

62.t 在第3电极以后的电极形成的焊接金属的熔透深度

63.t 钢板的板厚

具体实施方式

64.以下详细说明用于实施本发明的形态。另外,本发明并不限定于以下说明的实施方式,能在不脱离本发明的要旨的范围内任意变更来实施。

65.此外,表示数值范围的“~”,是在包含在其前后记载的数值作为下限值以及上限值的意义上使用。

66.《焊接装置》

67.在本实施方式所涉及的多电极单面埋弧焊接方法(以下有时仅称作“焊接方法”)

中,例如使用图1所示那样的焊接装置,但并不限定于该焊接装置。

68.在使用助焊剂铜背衬法的情况下,将图3所示那样的衬垫装置50a配置于架台框架11上。在衬垫装置50a的衬垫铜板5上散布衬垫助焊剂52。另外,衬垫助焊剂52与载置于未图示的架台上的钢板20的底面相接。

69.此外,在使用助焊剂背衬法的情况下,将图4所示那样的衬垫装置50b配置在架台框架11上。在衬垫装置50b的耐火性帆布56内,在耐热盖57上填充垫底助焊剂58,在其上散布衬垫助焊剂52。另外,衬垫助焊剂52与载置于未图示的架台上的钢板20的底面相接。

70.焊接机梁13使焊接机12沿着钢板20的长边方向移动。

71.焊接机12配置在架台框架11的上方、即钢板20的上方。并且,如图2所示那样,从钢板20的焊接坡口部m的表侧焊接钢板20。焊接机12具备包含多个电极15的多个焊炬。

72.焊接机12在沿着焊接机梁13以给定速度向图1的箭头的方向移动的同时,从图2中的焊接坡口部m的表侧用电极15通过单面埋弧焊接来焊接钢板20。

73.在本实施方式所涉及的多电极单面埋弧焊接方法中,如图3、图4所示那样,从钢板20的表侧使用表面助焊剂51进行埋弧焊接,在钢板20的表面和背面同时形成焊道。另外,在图3以及图4中,附图标记53表示熔渣,附图标记54表示焊接金属,附图标记57表示耐热盖,附图标记58表示垫底助焊剂。

74.在此,作为焊接方法之一,举出助焊剂铜背衬法。助焊剂铜背衬法如图3所示那样,是如下那样的焊接方法:在衬垫铜板55上散布衬垫助焊剂52,从衬垫铜板55的背面用上推机构推压衬垫铜板55,使衬垫助焊剂52紧贴对接的钢板20的背面。衬垫助焊剂52的散布优选散布成层状。此外,作为上推机构,能举出利用了空气软管59的空气压力等。通过上述方法,能以单道进行焊接。

75.此外,作为其他焊接方法之一,还能举出助焊剂背衬法。助焊剂背衬法如图4所示那样,是如下那样的焊接方法:将收容于耐火性帆布56内的衬垫助焊剂52用上推机构进行推压,使衬垫助焊剂52紧贴对接的钢板20的背面。优选,在耐火性帆布56内,在耐热盖57上填充垫底助焊剂58,在其上散布衬垫助焊剂52。通过上述方法,也能以单道进行焊接。

76.助焊剂背衬法的优点在于,即使是有钢板20的板厚差的情况、凹凸不平的情况,也能进行焊接。另一方面,与助焊剂铜背衬法比较,存在难以使背面焊道高度稳定的倾向。

77.与此相对,通过使用本实施方式所涉及的焊接方法,即使是助焊剂背衬法,也能使背面焊道高度稳定。如此地,本发明通过和助焊剂背衬法一起使用,还能发挥助焊剂背衬法的优点,并使成为现有课题的背面焊道高度稳定。为此,本实施方式所涉及的焊接方法优选使用助焊剂背衬法。

78.《焊接条件》

79.本实施方式所涉及的焊接方法例如使用如下那样的焊接机:是上述《焊接装置》记载的装置,如图5所示那样,包含从焊接行进方向x的排头起按照第1电极15a、第2电极15b以及第3电极15c的顺序配置的至少3个电极15。

80.将第1电极15a和第2电极15b的极性设为交流,将它们的相位差设为0

°

~90

°

或275

°

~360

°

,将第2电极15b与第3电极15c的电极间距离l2设为210mm~320mm。

81.(第1电极15a)

82.在本实施方式中,设第1电极15a的极性设为交流。由此,由于能抑制磁吹的产生,

因此背面焊道高度稳定。另一方面,若将第1电极15a的极性设为直流,就易于产生磁吹,由于电弧偏向,因此背面焊道高度变得不稳定。

83.若将第1电极15a的电源特性设为恒电压,则由于电弧产生位置稳定,因此背面焊道高度稳定,因而优选。

84.第1电极15a的电弧电压例如优选设为30~45v。通过设为该范围,第1电极的电弧电压不会过于成为高电压,电压值处于合适的范围,因此背面焊道高度更加稳定。此外,由于能充分确保根部的熔透宽度,因此即使是焊接厚板的情况,也更难产生高温开裂。

85.出于谋求背面焊道高度的进一步稳定化和高温开裂的产生防止的观点,第1电极15a的电弧电压更优选32v以上,进一步优选34v以上。此外,出于同样的观点,第1电极15a的电弧电压更优选42v以下,进一步优选40v以下。

86.另外,上述只是例示了优选的数值范围,并不限定于此。即,丝毫不排除将第1电极15a的电弧电压例如设为28v或设为48v的情况。即使是上述数值范围外的电弧电压,也能使背面焊道高度充分稳定,此外,能使高温开裂也充分难以产生。

87.第1电极15a的焊接电流例如优选设为800~1600a。通过设为该范围,第1电极15a的焊接电流不会过于成为高电流,电流值处于合适的范围,因此背面焊道高度更加稳定。此外,由于能充分确保根部的熔透宽度,因此即使是焊接厚板的情况,也能使高温开裂更加难以产生。

88.出于谋求背面焊道高度的进一步稳定化和高温开裂的产生防止的观点,第1电极15a的焊接电流更优选900a以上,进一步优选1000a以上。此外,出于同样的观点,第1电极15a的焊接电流更优选1550a以下,进一步优选1400a以下。

89.另外,上述只是例示了优选的数值范围,并不限定于此。即,第1电极15a的焊接电流例如丝毫不排除设为850a或设为1650a的情况。即使是上述数值范围外的焊接电流,也能使背面焊道高度充分稳定,此外,能充分使高温开裂也难以产生。

90.第1电极15a的后退角θ1如图5所示那样,以第1电极15a的中心线与以焊接行进方向x为法线的面所成的角度表示。另外,将与焊接行进方向x垂直的情况设为0

°

,将焊接行进方向x侧设为正。

91.出于易于得到熔透、稳定地得到背面焊道高度的观点,第1电极15a的后退角θ1优选1

°

以上,此外,优选15

°

以下。

92.第1电极15a的焊丝直径优选设为直径3.2mm~6.4mm。通过设为该范围,能充分确保背面焊道幅,因此背面焊道高度稳定。此外,由于还能充分确保根部的熔透宽度,因此也更难产生夹渣以及高温开裂。

93.出于谋求背面焊道高度的进一步稳定化和夹渣产生防止的观点,第1电极15a的焊丝直径更优选直径4.0mm以上,此外,更优选直径4.8mm以下。

94.此外,对于第1电极15a的焊丝16a,由于熔透深、耐吸湿性也良好,因此优选实心焊丝。

95.在埋弧焊接中主要使用实心焊丝,其焊丝直径限定在特定的标称直径。并且,关于实际直径,一般设为包含误差范围来宽泛地解释。

96.在此,所谓jis z 3200:2005中的埋弧焊接用实心焊丝的标称直径,是直径3.2mm、直径4.0mm、直径4.8mm、直径6.4mm,它们的容许差是

±

0.06mm。

97.为此,本实施方式中规定的焊丝直径也包含

±

0.06mm的误差来设为实际直径。即,例如,所谓焊丝直径为直径3.2mm,设为实际直径是指“直径3.2mm

±

0.06mm”,所谓焊丝直径为直径4.0mm,设为实际直径是指“直径4.0mm

±

0.06mm”,所谓焊丝直径为直径4.8mm,设为实际直径是指“直径4.8mm

±

0.06mm”,所谓焊丝直径为直径6.4mm,设为实际直径是指“直径6.4mm

±

0.06mm”。

98.(第2电极15b)

99.在本实施方式中,第2电极15b的极性设为交流。由此,由于能抑制磁吹的产生,因此背面焊道高度稳定。另一方面,若将第2电极15b的极性设为直流,就易于产生磁吹,电弧发生偏向,因此背面焊道高度变得不稳定。

100.第2电极15b的电源特性例如优选设为恒电流或下垂。由此,通过焊接电流稳定,熔透也更加稳定,能更加难以产生高温开裂。

101.另外,上述只是示出优选的一例,并不限定于此。

102.第2电极15b的电弧电压例如优选设为28~43v。通过设为该范围,第2电极不会过于成为高电压,电弧电压的电压值处于合适的范围,因此,背面焊道高度更加稳定。此外,由于能充分确保根部的熔透宽度,因此,即使是焊接厚板的情况,也能使高温开裂更加难以产生。

103.出于谋求背面焊道高度的进一步稳定化和高温开裂的产生防止的观点,第2电极15b的电弧电压更优选30v以上,进一步优选32v以上。此外,出于同样的观点,第2电极的电弧电压更优选40v以下,进一步优选38v以下。

104.另外,上述只是例示优选的数值范围,并不限定于此。即,丝毫不排除将第2电极15b的电弧电压例如设为26v或设为45v的情况。即使是上述数值范围外的电弧电压,也能使背面焊道高度充分稳定,此外,也能充分使高温开裂难以产生。

105.第2电极15b的焊接电流例如优选设为600~1300a。通过设为该范围,第2电极15b不会过于成为高电流,焊接电流的电流值处于合适的范围,因此背面焊道高度更加稳定。此外,由于能充分确保根部的熔透宽度,因此,即使是焊接厚板的情况,电能更加难以产生高温开裂。

106.出于谋求背面焊道高度的进一步稳定化和高温开裂的产生防止的观点,第2电极15b的焊接电流更优选700a以上。此外,出于同样的观点,第2电极15b的焊接电流更优选1200a以下,进一步优选1100a以下。

107.另外,上述只是例示优选的数值范围,并不限定于此。即,第2电极15b的焊接电流例如丝毫不排除设为550a或1400a的情况。即使是上述数值范围外的焊接电流,也能使背面焊道高度充分稳定,此外,也能充分使高温开裂难以产生。

108.第2电极15b的后退角θ2如图5所示那样,以第2电极15b的中心线与以焊接行进方向x为法线的面所成的角度表示。

109.第2电极15b的后退角θ2优选1

°

以上,此外,优选15

°

以下。通过设为该范围内,在第2电极15b形成的熔池难以在焊接行进方向x上被冲垮。其结果,能不阻碍在第1电极15a形成的熔池的状态,使背面焊道高度稳定。

110.第2电极15b的焊丝直径优选设为直径4.0mm~6.4mm。通过设为该范围,能充分确保根部的熔透宽度,能使夹渣以及高温开裂难以产生。

111.出于谋求背面焊道高度的进一步稳定化和夹渣产生防止的观点,第2电极15b的焊丝直径更优选直径4.8mm以上。

112.(第3电极15c)

113.在本实施方式中,对于第3电极15c的极性,不管是直流、交流的哪一者都能使用,在直流的情况下,能使用为直流棒正的dcep和为直流棒负的dcen的任一者。这当中,焊丝的化学成分较多地留存在焊接金属中,出于焊接金属的化学成分的留存更加稳定、使机械性质良好的观点,优选设为交流。

114.第3电极15c的电源特性例如优选选择恒电流或下垂特性。由此,通过使焊接电流稳定,熔透也更加稳定,能使高温开裂更加难以产生。

115.另外,上述只是示出优选的一例,并不限定于此。即,丝毫不排除将第3电极15c的电源特性设为恒电压,即使是恒电压,熔透也充分稳定,能充分使高温开裂难以产生。

116.第3电极15c的电弧电压的范围并没有特别限定,能适宜设定成现有公知的一般的条件来进行焊接。作为一般的条件,例如能举出第3电极15c的电弧电压为40v~48v。其中,其只是优选的数值范围的例示,并不限定于此。

117.第3电极15c的焊接电流的范围也没有特别限定,能适宜设定成现有公知的一般的条件来进行焊接。作为一般的条件,例如第3电极15c的焊接电流能举出700a~1500a。其中,这只是优选的数值范围的例示,并不限定于此。

118.此外,通过配合将第2电极15b与第3电极15c的距离设为210mm以上这一情况提高第3电极15c的焊接电流,能防止夹渣。出于防止这样的夹渣的观点,第3电极15c的焊接电流优选800a以上,更优选900a以上。

119.第3电极15c的前进角θ3如图5所示那样,以第3电极15c的中心线与以焊接行进方向x为法线的面所成的角度表示。在前进角的情况下,将相对于焊接行进方向x相反一侧设为正。

120.第3电极15c的前进角θ3优选1

°

以上,此外,优选15

°

以下。通过设为该范围内,由于第3电极15c的电弧在焊接行进方向x上倾斜,因此在第1电极15a以及第2电极15b形成的熔渣被第3电极15c的电弧热融化,焊丝不会与熔渣碰撞,因而电弧稳定。

121.第3电极15c的焊丝直径优选设为直径4.0mm~6.4mm。通过设为该范围,能充分确保根部的熔透宽度,能使夹渣以及高温开裂难以产生。

122.出于谋求背面焊道高度的进一步稳定化和夹渣产生防止的观点,第3电极15c的焊丝直径更优选直径4.8mm以上。

123.(第4电极15d以后)

124.本实施方式所涉及的焊接方法中的电极15从焊接行进方向x的排头起依次包含成为第1电极15a~第3电极15c的至少3个电极即可,更进一步则是任意的。

125.例如如图5所示那样,焊接机12的电极15从图中箭头所示的焊接行进方向x的排头起依次具备第1电极15a、第2电极15b、第3电极15c的3个电极。各电极15沿着焊接线方向配置。该电极15可以根据需要而具备包括图5中的虚线所示的第4电极15d在内的4个电极。

126.通过具备第4电极15d,能将池(熔池)进一步堆高。另一方面,只要第1电极15a、第2电极15b以及第3电极15c满足上述的条件,就起到本发明的效果,因此,能将电极15任意设定为3根或4根。此外,电极15的数量并不以4个为上限,根据期望,也可以设为5个以上。

127.第4电极15d或这以后的电极的电源特性例如优选选择恒电流或下垂特性。由此,通过焊接电流稳定,熔透也更加稳定,更能让高温开裂难以产生。

128.另外,上述只是示出优选的一例,并不限定于此。即,丝毫不排除将第4电极15d、这以后的电极的电源特性设为恒电压,即使是恒电压,熔透也充分稳定,能充分使高温开裂难以产生。

129.第4电极15d、这以后的电极的电弧电压、焊接电流的范围并没有特别限定,能适宜设定成现有公知的一般的条件来进行焊接。作为一般的条件,例如关于第4电极,电弧电压能举出40v~50v,焊接电流能举出700a~1500a。但这些只是优选的数值范围的例示,并不限定于这些。

130.第4电极15d的焊丝直径优选设为直径4.0mm~6.8mm。通过设为该范围,能充分确保根部的熔透宽度,能使夹渣以及高温开裂难以产生。

131.如此地,对于第4电极15d、这以后的电极,关于焊丝直径、电弧电压、焊接电流、极性等,并没有特别限定、优选的范围,能在一般的条件下进行。作为该一般的条件,例如能设定为焊丝直径:直径4.0mm~6.8mm、电弧电压:40v~50v、焊接电流:700a~1500a。此外,作为其他条件,能设定为焊丝直径:直径6.4mm、电弧电压:46v、焊接电流:1300a、极性:交流或直流等。

132.(第1电极15a和第2电极15b)

133.第1电极15a与第2电极15b的交流的相位差设为0

°

~90

°

或275

°

~360

°

。另外,360

°

和0

°

是相同的。

134.通过将第1电极15a与第2电极15b的相位差设为上述范围,能在第3电极15c以后的电极产生的焊接金属对利用了第1电极15a和第2电极15b的焊接中形成的焊接金属较深地熔透,使夹渣以及高温开裂难以产生。该熔透的深度,考虑是在利用了第1电极15a和第2电极15b的焊接中形成的焊接金属以及熔渣的表面变得平滑的影响。

135.另外,在第1电极15a与第2电极15b的相位差超过90

°

不足275

°

的情况下,耐夹渣性以及耐高温开裂性劣化。

136.在第1电极15a与第2电极15b的交流的相位差为0

°

~90

°

的范围内的情况下,该相位差优选80

°

以下,更优选70

°

以下,进一步优选60

°

以下。此外,在第1电极15a与第2电极15b的交流的相位差为275

°

~360

°

的范围内的情况下,该相位差优选280

°

以上,更优选290

°

以上,进一步优选300

°

以上。

137.第1电极15a与第2电极15b的电极间距离是以图5的l1表示的距离。所谓电极间距离l1,在进行焊接时的电极15的配置中,是使从第1电极15a突出的焊丝16a的前端如图5中虚线所示那样直接延长并与钢板20相接的部位、与使从第2电极15b突出的焊丝16b的前端如图5中虚线所示那样直接延长并与钢板20相接的部位的距离。

138.另外,对于第2电极15b与第3电极15c的电极间距离l2,也同样地,是指使从第2电极15b、第3电极15c分别突出的焊丝16b和焊丝16c的前端分别延长并与钢板20相接的部位的距离。

139.第1电极15a与第2电极15b的电极间距离l1,例如优选25mm以上不足80mm。通过设为该范围,第1电极15a和第2电极15b所形成的熔池成为1池或半池,因此阻碍了根部的枝状物向正侧方生长,能使高温开裂更加难以产生。

140.出于使背面焊道高度更加稳定化的观点,电极间距离l1更优选30mm以上,进一步优选45mm以上。此外,出于同样的观点,电极间距离l1更优选70mm以下,进一步优选60mm以下。

141.第1电极15a的电弧电压(v1)相对于第2电极15b的电弧电压(v2)的比率v1/v2优选1.01以上。由此,第2电极15b的电弧产生点的位置下降,能得到根部的熔透宽度,能抑制夹渣以及融合不良的产生。

142.以v1/v2表示的比率更优选1.03以上,进一步优选1.05以上。以v1/v2表示的比率的上限并没有特别限定,实际为1.5以下,优选1.3以下。

143.此外,第1电极15a~第3电极15c中的焊丝16a~16c的突出长度a1~a3在本实施方式中均没有特别限制,能在一般的范围内设定。此外,在电极15具备第4电极15d、这以后的电极的情况下,关于第4电极15d的焊丝16d的突出长度a4、这以后的电极的焊丝的突出长度也是同样的。

144.其中,上述第1电极15a和第2电极15b的至少一方优选将焊丝的突出长度a1、a2设为20mm以上。通过将焊丝的突出长度a1、a2设为20mm以上,焊丝难以热粘接在导电嘴。焊丝的突出长度a1、a2更优选设为25mm以上。此外,上述第1电极15a和第2电极15b的至少一方优选将焊丝的突出长度a1、a2设为40mm以下。通过将焊丝的突出长度a1、a2设为40mm以下,变得难以产生焊丝目标位置的偏离,熔透以及背面焊道高度稳定。

145.(第2电极15b和第3电极15c)

146.第2电极15b和第3电极15c的电极间距离l2是210mm~320mm。通过设为该范围,第2电极15b与第3电极15c的间隔合适,因此,第2电极所进行的焊接后的冷却变得合适。具体地,能在第2电极15b所进行的焊接中形成的池被冷却后进行第3电极15c所进行的焊接。为此,能仅在第1电极15a和第2电极15b的焊接形成背面焊道,背面焊道高度变得稳定。

147.若电极间距离l2不足210mm,则第2电极15b与第3电极15c的间隔小,因此在第2电极15b所进行的焊接中形成的池未彻底冷却,第3电极15c的电弧会干涉在第2电极所进行的焊接中形成的池。为此,第3电极15c所进行的焊接干涉通过第1电极15a和第2电极15b的焊接进行的背面焊道形成,背面焊道高度变得不稳定。

148.此外,若电极间距离l2超过320mm,则第2电极15b与第3电极15c的间隔变得过大,在第2电极15b所进行的焊接中形成的熔渣完全凝固,将在第2电极15b所进行的焊接中形成的焊接金属覆盖。为此,在利用了第3电极15c的电弧开始时,第3电极15c的焊丝的前端够不到在第2电极15b所进行的焊接中形成的焊接金属,不产生电弧。

149.电极间距离l2为210mm以上即可,但出于使背面焊道高度更加稳定化的观点,优选230mm以上,更优选250mm以上。

150.此外,虽然电极间距离l2为320mm以下即可,但出于起弧的稳定性的观点,优选310mm以下,更优选300mm以下。

151.在第3电极15c的极性为交流的情况下,第2电极15b与第3电极15c的相位差优选设为90

°

~270

°

。第2电极15b与第3电极15c的相位差给第3电极15c所进行的焊接中的熔透带来影响,耐高温开裂性变得良好。上述相位差优选90

°

以上,更优选110

°

,进一步优选120

°

以上。此外,出于同样的理由,上述相位差优选270

°

以下,更优选250

°

以下,进一步优选240

°

以下。

152.在电极15包含第4电极15d且第3电极15c以及第4电极15d的极性为交流的情况下,第3电极15c与第4电极15d的相位差优选设为90

°

~270

°

。通过将第3电极15c与第4电极15d的相位差设为90

°

~270

°

,电弧彼此排斥,第3电极15c的电弧朝向前方。其结果,由于在第1电极15a以及第2电极15b形成的熔渣被第3电极15c的电弧热熔化,因此焊丝不会与熔渣碰撞,电弧稳定。

153.第2电极15b和第3电极15c的焊丝直径如上述那样,直径分别优选是4.0mm~6.4mm的范围,但出于谋求背面焊道的进一步的稳定化和夹渣产生防止的观点,更优选第2电极15b以及第3电极15c的焊丝直径都是直径4.0mm~6.4mm,进一步优选都是直径4.8mm以上。

154.此外,在电极15包含第4电极15d的情况下,第3电极15c和第4电极15d的至少一方优选将焊丝的突出长度a3、a4设为40mm以上。通过将焊丝的突出长度a3、a4设为40mm以上,熔渣难以附着在电极的导电嘴,因此能得到良好的表面焊道形状。焊丝的突出长度a3、a4更优选45mm以上。此外,焊丝的突出长度a3、a4的上限并没有特别限定,但出于使表面焊道更加稳定的观点,优选80mm以下,更优选75mm以下。

155.除了上述以外,对于各电极15未进行记载的条件适宜设定成一般的条件进行焊接即可。

156.例如,第3电极15c与第4电极15d的电极间距离能任意设定。此外,焊接速度例如能举出34cm/分~110cm/分,但并不限定于此。

157.(钢板20)

158.钢板20并没有特别限定,例如能举出造船用钢板。在造船用钢板的情况下,长度例如为10m~40m。

159.在进行本实施方式中的焊接的情况下,如图2所示那样,使钢板20彼此对接,在焊接坡口部m的位置进行断续或连续的面内定位焊。在该钢板20的始端31以及末端32安装用于处理弧坑的接头21和接头22。

160.另外,图2只是一实施方式,并不限定于此。

161.(表面助焊剂51)

162.表面助焊剂51的种类并没有特别限定,特别优选加入铁粉的粘结助焊剂。通过在表面助焊剂51中包含铁粉,易于得到焊接金属的熔透深度,耐高温开裂性更加良好。

163.《焊接方法》

164.参考图1~图5来说明运用本实施方式所涉及的焊接方法的多电极单面埋弧焊接的概要,但并不限定于下述的方法。

165.(准备工序)

166.在准备工序中,首先准备安装有图1、图2所示那样的接头21和接头22、进行过断续或连续的面内定位焊的钢板20和钢板20。

167.接下来,通过未图示的助焊剂供给单元对图3所示那样的衬垫装置50a的衬垫铜板55的上表面供给衬垫助焊剂52。此外,也可以如图4所示那样,通过未图示的助焊剂供给单元对衬垫装置50b的耐火性帆布56内的耐热盖57的上表面供给垫底助焊剂58,进而对其上供给衬垫助焊剂52。

168.然后,将上述准备的钢板20和钢板20放置于焊接装置100,在衬垫装置50a或衬垫装置50b的上方配置由钢板20和钢板20形成的焊接坡口部m。接下来,使未图示的驱动装置

工作来进行微调整,以使衬垫铜板55或耐火性帆布56位于焊接坡口部m的正下方。

169.此外,优选在钢板20的坡口散布坡口填充材料来进行焊接。

170.通过使用坡口填充材料进行焊接,能缓和定位焊焊道的影响,能使背面焊道高度更稳定。特别是,若将坡口填充材料与助焊剂背衬法组合来使用,则是有效果的。

171.坡口填充材料的种类并没有特别限定,能举出铁粉、软钢的切断焊丝等。

172.接下来,通过上推机构所进行的推压来推压衬垫铜板55、耐热盖57,将衬垫助焊剂52推到对接的钢板20的焊接坡口部m的背面并使其紧贴。作为上推机构,在图3、图4中,采用对空气软管59导入压缩空气来使其膨胀的方法。

173.(电极调整工序)

174.在电极调整工序中,将第1电极15a设为交流,此外,将第1电极15a~第3电极15c的电极间距离l1、l2调整成达到上述的条件。另外,准备工序和电极调整工序的顺序并没有特别规定,哪个工序在前进行都可以,也可以同时进行。

175.(焊接工序)

176.在焊接工序中,首先使焊接装置100的焊接机12移动到焊接开始位置。接下来,将第2电极15b设为交流,在所期望的条件下供给焊接电流,来使焊接机12工作。然后,从钢板20的始端31向着末端32(均参考图2),如图1的箭头所示那样,使焊接机12沿着焊接机梁13以给定速度移动,并供给表面助焊剂51,将钢板20和钢板20焊接。

177.本实施方式所涉及的多电极单面埋弧焊接方法在单层焊接、多层焊接的任何一者中都能使用,但出于作业效率的观点,优选单道且单层焊接。

178.【实施例】

179.以下举出试验例来具体说明本发明的内容,但本发明并不受下述例的任何限制。

180.(实施例1~7、比较例1~5)

181.对于在端面形成斜面的2片钢板,使端面相互对置地对接,形成v字形坡口。关于该v字形坡口,坡口角为35

°

,根部间隙为0mm。此外,钢板的长度设为1.2m,钢板的厚度设为40mm。

182.将钢板的组成、所使用的焊丝的组成以及表面助焊剂的组成在表1示出。

183.【表1】

184.表1

[0185][0186]

剩余部分:fe以及不可避免的杂质

[0187][0188]

剩余部分:fe以及不可避的杂质

[0189][0190]

※

b2o3、caco3等

[0191]

对于上述钢板,使用配置有第1电极~第4电极的4个电极的焊接机,在表2以及表3所示的条件下进行4电极的单面单层的埋弧焊接,制作焊接试验体。

[0192]

具体地,焊接装置使用具有图4所示那样的衬垫装置50b的焊接装置。

[0193]

各试验例的第1电极与第2电极的交流的相位差、第2电极与第3电极的相位差、第3电极与第4电极的相位差、第2电极与第3电极的电极间距离分别如表2所示那样。此外,各电极的焊丝直径、外部特性、极性、焊接电流、电弧电压、焊炬的后退角/前进角以及焊丝的突出长度、和焊接速度、第1电极与第2电极的电极间距离以及第3电极与第4电极的电极间距离在全部试验例中都设为相同条件,设为表3所示的条件。另外,表2和表3所示的条件以外的条件是现有公知的条件,全都设为相同条件。

[0194]

上述条件当中的焊炬的后退角/前进角如图5所示那样,以各电极的中心线与以焊接行进方向x为法线的面所成的角度表示。另外,将与焊接行进方向x垂直的情况设为0

°

,在后退角的情况下,将焊接行进方向x侧设为正。在前进角的情况下,将相对于焊接行进方向x相反一侧设为正。

[0195]

(评价:背面焊道高度)

[0196]

对通过各焊接方法得到的焊接试验体的背面焊道,根据高度、标准偏差以及变动系数来评价背面焊道高度的稳定性。

[0197]

背面焊道的高度使用激光位移计,从钢板的始端起以0.1mm间隔测量600mm~900mm的范围,将其平均值设为高度。

[0198]

使用激光位移计,从钢板的始端起以0.1mm间隔测量600mm~900mm的范围,来求取标准偏差。

[0199]

变动系数cv是使用上述中得到的背面焊道的高度和标准偏差作为(标准偏差/背面焊道高度)而得到的值。

[0200]

背面焊道高度的稳定性根据上述所得到的变动系数cv的值以下述基准进行评价。将结果在表2示出。

[0201]

◎

(极其稳定):cv<0.35

[0202]

○

(稳定):0.35≤cv<0.50

[0203]

×

(不稳定):0.50≤cv

[0204]

(评价:耐高温开裂性)

[0205]

如图6所示那样,用本实施方式所涉及的焊接方法形成的焊接金属由在第1电极以及第2电极形成的焊接金属60、和在第3电极以后的电极形成的焊接金属61构成。

[0206]

在第1电极以及第2电极形成的焊接金属60的组织向正侧方生长枝状物,易于产生高温开裂。为此,通过在第3电极以后的电极形成的焊接金属较深地熔透,将该脆弱的组织熔化,耐高温开裂性变得良好。

[0207]

为此,从截面宏观组织测量在第3电极以后的电极形成的焊接金属61的熔透深度t并进行评价。另外,在本试验例中,所谓在第3电极以后的电极形成的焊接金属61,是在第3电极以及第4电极形成的焊接金属。

[0208]

根据相当于图6中以附图标记t和t示出的部位的钢板20的板厚t、与钢板20的表面(上表面)起在第3电极以后的电极形成的焊接金属61的熔透深度t的关系,以下述基准来评价耐高温开裂性。

[0209]

○

(良好):{12/(16

×

t)}≤t<{14/(16

×

t)}

[0210]

×

(不良):t<{12/(16

×

t)}或t≥{16/(16

×

t)}

[0211]

(评价:焊接金属的熔透宽度)

[0212]

使用焊接金属的熔透宽度来进行夹渣的评价。焊接金属的熔透宽度与上述耐高温开裂性的评价同样,能通过截面宏观组织来评价。

[0213]

具体地,图6的对置的一对箭头所示的部位是距钢板的下端10mm的高度的位置的示例,但根据从钢板的下端起10mm的高度处的焊接金属的熔透宽度,以下述基准来进行评价。若焊接金属的熔透宽度超过11.0mm,就能防止夹渣的产生。此外,若焊接金属的熔透宽度为11.0mm以下,就成为易于产生夹渣的状态。

[0214]

○

(良好):焊接金属的熔透宽度超过11.0mm

[0215]

×

(不良):焊接金属的熔透宽度为11.0mm以下

[0216]

【表2】

[0217]

表2

[0218][0219]

【表3】

[0220]

表3

[0221][0222]

如表2所示那样,实施例1~7中得到的焊接试验体均在背面焊道高度的稳定性、焊接金属的熔透宽度以及耐高温开裂性的全部评价项目上良好。特别是实施例1~3、实施例6以及实施例7中得到的焊接试验体在背面焊道高度的稳定性上极其良好,耐高温开裂性也非常良好。

[0223]

与此相对,如表2所示那样,比较例1~5中得到的焊接试验体是无论哪个项目的评价上都成为不良。

[0224]

具体地,比较例1~3中得到的焊接试验体中,第1电极与第2电极的交流的相位差为本发明的范围外,耐高温开裂性以及焊接金属的熔透宽度成为不良。

[0225]

关于比较例4中得到的焊接试验体,第2电极与第3电极的电极间距离不足下限值,

背面焊道高度成为不良。此外,在一部分中未形成背面焊道。

[0226]

关于比较例5中得到的焊接试验体,第2电极与第3电极的电极间距离超过上限值,未产生第3电极的电弧。为此,甚至不能设为评价对象。为此,在表2中,评价结果全都设为

“‑”

。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。