一种高导电导热锡膏及其制备方法

1.本技术要求在2021年8月6日提交中国专利局、申请号为202110899698.5、发明名称为“一种高导电导热锡膏及其制备方法”的中国专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

2.本技术涉及电子工业用锡膏技术领域,尤其涉及一种高导电导热锡膏及其制备方法。

背景技术:

3.锡膏是伴随着smt(surface mount technology)应运而生的一种新型焊接材料,它是电子工业重要的机械连接和电气连接材料,可以实现电子元器件与电路之间的机械和电气连接。

4.锡膏是一个复杂的体系,主要包括焊料粉和助焊膏,再加以其它的表面活性剂、触变剂等进行混合,形成膏状混合物。焊料粉又称锡粉,主要由锡铅、锡铋、锡银铜合金组成,锡粉的颗粒形态对锡膏的工作性能有很大的影响,要求锡粉颗粒大小分布均匀,也要求锡粉颗粒形状较为规则;助焊膏主要成份包括活化剂、触变剂、树脂、溶剂,活化剂主要作用是去除焊接部位的氧化物,同时具有降低锡、铅表面张力的作用,触变剂主要是调节锡膏的粘度以及印刷性能,树脂主要作用是加大锡膏粘附性,而且有保护和防止焊后焊接部位再度氧化的作用,同时对零件固定起到很重要的作用,溶剂在锡膏的搅拌过程中起调节均匀的作用,对锡膏的寿命有一定的影响。

5.锡膏在常温下有一定的粘性,可将电子元器件初粘在既定位置,在焊接温度下,随着溶剂和部分添加剂的挥发,将被焊元器件与印制电路焊盘焊接在一起,形成永久连接。但是由于锡膏中所用的锡的导热、导电性能不足,锡的导热、导电能力仅是铜和银的六分之一到七分之一,这一原因限制了锡膏的应用领域,一些需要高导电导热的功率器件的封装,只能用贵金属银或金来实现。现有技术中,为了改善传统锡膏在焊接后的耐高温性能、导电性能和导热性能,采用的方法有:向锡膏中加入低比例含量的铜合金粉,铜合金粉直接与锡膏混合,以提高焊接后焊料的耐高温、导电和导热性能,但是加入的低比例铜合金粉对提高焊接后焊料的耐高温、导电和导热性能是有限的,即使提高铜合金粉含量的比例,对提高锡膏的耐高温、导热和导电性能也是有限的。

技术实现要素:

6.本技术提供一种高导电导热锡膏及其制备方法,以解决使用传统的含铜粉或铜合金粉的锡膏焊接后,焊料的耐高温、导电和导热性能差的问题。

7.一方面,本技术解决上述技术问题所采取的技术方案如下:

8.一种高导电导热锡膏,按质量百分比计算,包括:助焊膏10%~15%,金属粉末85%~90%,所述金属粉末包括铜粉和锡粉,所述铜粉包括球形粉,且表面设置有金属单质

层,所述金属单质层的材料包括锡、镍或银中的一种。

9.进一步的,所述铜粉包括铜含量大于99%的纯铜粉,所述纯铜粉表面设置有镀层,所述镀层材料包括锡、镍或银中的一种,所述纯铜粉的粒径小于25μm。

10.进一步的,所述铜粉还包括铜含量大于90%的铜合金粉,所述铜合金粉包括铜锡合金粉或铜镍合金粉,所述铜合金粉的粒径小于25μm。

11.进一步的,所述锡粉包括sn

0.3

ag

0.7

cu合金粉、sn

64.7

bi

35

ag

0.3

合金粉、sn

42

bi

57

ag1合金粉、sn

42

bi

58

合金粉、sn

63

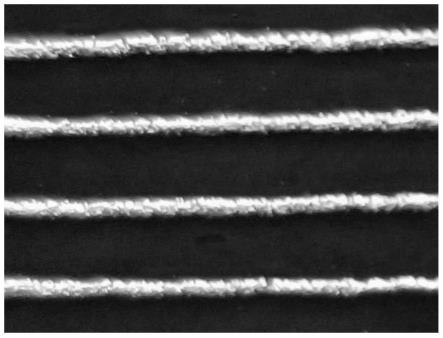

pb

37

合金粉、sn

59

pb

34

bi7合金粉或sn

61

pb

36

in3合金粉中的一种,所述锡粉为球形粉,且粒径小于25μm。

12.进一步的,所述铜粉与所述锡粉的质量比为1:1-1:3。

13.进一步的,所述铜粉与所述锡粉的质量比为4:1-1:1。

14.进一步的,所述镀层厚度小于2μm。

15.另一方面,本技术为解决上述技术问题,提供的一种高导电导热锡膏的制备方法如下:

16.一种高导电导热锡膏的制备方法,包括以下步骤:

17.在铜粉表面制备镀层,获得镀层铜粉,所述镀层的材料包括锡、镍或银中的一种;

18.按照预设的质量百分比,分别称取助焊膏、锡粉和所述镀层铜粉;

19.将称取的所述助焊膏、所述锡粉和所述镀层铜粉混合并搅拌均匀,获得所述高导电导热锡膏。

20.进一步的,所述的在铜粉表面制备镀层包括以下步骤:

21.将铜粉加入到化学镀液中,持续的搅拌预定时间;

22.将表面形成镀层的镀层铜粉与所述化学镀液分离;

23.将所述镀层铜粉进行干燥。

24.进一步的,所述的在铜粉表面制备镀层是在惰性气体保护下进行。

25.本技术提供的技术方案包括以下有益技术效果:

26.本技术提供的高导电导热锡膏,按质量百分比计算,包括:助焊膏10%~15%,金属粉末85%~90%,金属粉末包括铜粉和锡粉,铜粉包括球形粉,且表面设置有金属单质层,金属单质层的材料包括锡、镍或银中的一种;本技术提供的高导电导热锡膏的制备方法包括:在铜粉表面制备镀层金属获得镀层铜粉,将助焊膏、锡合金粉、镀层铜粉或铜合金粉按照预设的质量百分比混合,并搅拌均匀,即可获得高导电导热锡膏。本技术提供的高导电导热锡膏,通过改变锡膏中铜粒子的含量,可以获得耐高温、导热和导电性能优良的锡膏,该锡膏可以广泛应用于光伏、led、功率电子等需要高导电及高导热性能焊接材料的领域。

附图说明

27.图1为使用本技术实施例提供的在ito薄膜上制备连续导电锡线条的照片。

具体实施方式

28.为便于对申请的技术方案进行描述和理解,以下首先对本技术所涉及到的一些概念进行说明。

29.锡粉包括高温锡银铜(sn

99

ag

0.3

cu

0.7

)合金粉、中温锡铋银(sn

64.7

bi

35

ag

0.3

)合金粉、

低温锡铋银(sn

42

bi

57

ag1)合金粉或锡铋(sn

42

bi

58

)合金粉,还包括锡铅(sn

63

pb

37

)合金粉、锡铅铋(sn

59

pb

34

bi7)合金粉、锡铅铟(sn

61

pb

36

in3)合金粉。

30.本技术实施例提供了一种高导电导热锡膏,以下以具体实施例对本技术提供的高导电导热锡膏进行说明。

31.实施例1:

32.按照以下质量百分比准备原料:

33.助焊膏15%和金属粉末85%,其中,金属粉末为50%的平均粒径5.5μm的球形镀银铜粉,镀银层厚度约为1μm,铜粉为铜含量大于99%的纯铜粉,50%的锡粉为6号锡铋银(sn

42

bi

57

ag1)合金粉末,与6号锡铋银合金粉末对应的,15%的助焊膏使用低温助焊膏,采用市场购买的bga助焊膏,型号为ot-338。

34.具体的,称取15g的低温助焊膏、42.5g的球形镀银铜粉和42.5g的6号锡铋银合金粉末,将称量好的镀银铜粉和6号锡铋银合金粉末经过充分搅拌混合均匀,然后将混合均匀的金属粉末加入到低温助焊膏中,通过搅拌使金属粉末和低温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

35.体电阻率作为衡量导电锡膏电性能的重要指标之一,通过测量和测试使用本技术实施例提供的导电锡膏制备的导电锡线条的各项参数和性能,从而达到测试本技术实施例提供的导电锡膏的性能的目的。具体方式为:使用实施例1提供的锡膏,通过在不同规格的玻璃凹槽中制备不同厚度或不同宽度的导电浆料,然后经过140-150℃的回流焊热处理6min,在凹槽中形成导电锡线条。采用显微镜观测或游标卡尺测量导电锡线条的长度、厚度和宽度,采用直流电阻测量法测量导电锡线条的电阻,从而计算该导电锡线条的体电阻率。在玻璃上制备测试样品,分别获得6条导电锡线条,所获得的导电锡线条的照片如图1中的白色亮条所示,对其进行测量,测量的结果如表1所示,从表1可知,导电锡线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、7mm、8mm、9mm、10mm,随着导电锡线条宽度的增加,其电阻值相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为5.88mω

·

cm,即实施例1提供的锡膏热处理后的平均体电阻率为5.88mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例1提供的锡膏的体电阻率降低了45%以上,从而得出实施例1提供的锡膏的导电性优于使用纯锡作为金属粉末的锡膏的导电性。进一步的,锡合金的体电阻率大于纯锡的体电阻率,所以实施例1提供的锡膏的导电性更优于使用锡合金作为金属粉末的锡膏的导电性能。

36.锡的导热系数为67,而铜的导热系数为401,铜的导热系数是锡的6倍,从理论上增加铜含量是可以显著增加锡膏的导热性能。通过测试,结果表明实施例1提供的锡膏导电导热性能大于使用纯铜粉和锡粉作为金属粉末的锡膏的50%,所以该锡膏是高导热导电性能的锡膏,该锡膏熔点为140℃,且流动性稍差,可以应用于太阳电池细栅线印刷,使用该锡膏替代部分银浆所得到的细栅线,可以消除栅线断点、降低串联电阻、提高光电转换效率,还可以降低太阳电池的制造成本。

37.表1实施例1的导电锡线条测量值

[0038][0039]

实施例2:

[0040]

按照以下质量百分比准备原料:

[0041]

助焊膏13%和金属粉末87%,其中,金属粉末为30%的平均粒径10μm的球形镀锡铜粉,锡层厚度为1μm,铜粉为铜含量为90%的铜锡合金粉,70%的锡粉为5号锡铋银(sn

64.7

bi

35

ag

0.3

)合金粉末,助焊膏为中温助焊膏,采用市场购买的吉田yt-68无铅无卤的中温助焊膏,铜粉也可以选择铜含量大于90%的铜镍合金粉。

[0042]

具体的,称取13g中温助焊膏、26.1g球形镀锡铜粉、60.9g 5号锡铋银合金粉末,将称量好的球形镀锡铜粉和5号锡铋银合金粉末经过充分搅拌均匀混合,然后将混合均匀的金属粉末加入到中温助焊膏中,通过搅拌使金属粉末和中温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

[0043]

采用与实施例1相同的方式,使用实施例2提供的锡膏,在不同规格的玻璃凹槽中制备导电锡线条,同样的,获得6条导电锡线条,对其进行测量,测量的结果如表2所示,从表2可知,导电锡线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、7mm、8mm、9mm、10mm,随着导电锡线条宽度在增加,其电阻也相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为9.84mω

·

cm,即实施例2提供的锡膏的平均体电阻率为9.84mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例2提供的锡膏的体电阻率降低了20%以上。

[0044]

相比于实施例1提供的锡膏,实施例2提供的锡膏的金属粉末中镀锡铜粉的含量降低,金属粉末中铜锡含量比为3:7,在汇流烧结过程中锡膏的流动性较强,该锡膏的体电阻率增加,导电性能变差,同时导热性也相对变差。但实施例2提供的锡膏的导电导热性能依然大于纯铜的30%,熔点为230℃,流动性好,任然是高性价比的导热导电锡膏,可以应用于小尺寸表面贴装器件的焊接,如应用于led芯片的焊接,该锡膏在提高导热导电性能的同时,高的流动性使其保留了焊接时的自对准特性,可以降低led芯片的工作温度,提高其使用寿命。

[0045]

表2实施例2的导电锡线条测量值

[0046][0047]

实施例3:

[0048]

按照以下质量百分比准备原料:

[0049]

助焊膏10%和金属粉末90%,其中,金属粉末为75%的平均粒径10μm的球形镀锡铜粉,镀锡层厚度约为1μm,铜粉为铜含量大于99%的纯铜粉,25%的锡粉为5号锡银铜(sn

99

ag

0.3

cu

0.7

)合金粉末,助焊膏为高温助焊膏,采用市场购买的吉田yt-50无铅无卤的高温助焊膏。

[0050]

具体的,称取10g的高温助焊膏、67.5g的镀锡铜粉和22.5g的5号锡银铜合金粉末,将称量好的球形镀锡铜粉和5号锡银铜合金粉末经过充分搅拌混合均匀,然后将混合均匀的金属粉末加入到高温助焊膏中,通过搅拌使金属粉末和高温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

[0051]

采用与实施例1相同的方式,使用实施例3提供的锡膏,在不同规格的玻璃凹槽中制备导电锡线条,同样的,获得6条导电锡线条,对其进行测量,测量的结果如表3所示,从表3可知,导电锡线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、8mm、9mm、10mm、11mm,随着导电锡线条宽度在增加,其电阻也相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为4.25mω

·

cm,即实施例3提供的锡膏的平均体电阻率为4.25mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例3提供的锡膏的体电阻率降低了65%以上。

[0052]

相比于实施例1和实施例2提供的锡膏,实施例3提供的锡膏的金属粉末中镀锡铜粉的质量占金属粉末质量的75%,镀锡铜粉的含量增加,使锡膏的电阻率进一步的降低,导电性能更好,导热性也相对更好,同时锡膏的流动性变差,是一种低流动性的锡膏,低流动性使该锡膏具有较好的焊接成形特性,在使用该锡膏焊接时,焊料具有较高的高宽比。

[0053]

表3实施例3的导电锡线条测量值

[0054][0055]

实施例4:

[0056]

按照以下质量百分比准备原料:

[0057]

助焊膏15%和金属粉末85%,其中,金属粉末为50%的平均粒径5.5μm的球形镀银铜粉,镀银层厚度约为1μm,铜粉为铜含量大于99%的纯铜粉,50%的锡粉为6号锡铅(sn

63

pb

37

)合金粉末,与6号锡铅合金粉末对应的,15%的助焊膏使用183℃低温助焊膏,采用市场购买的bga助焊膏,型号为ot-338。

[0058]

具体的,称取15g的低温助焊膏、42.5g的球形镀银铜粉和42.5g的6号锡铅合金粉末,将称量好的镀银铜粉和6号锡铅合金粉末经过充分搅拌混合均匀,然后将混合均匀的金属粉末加入到低温助焊膏中,通过搅拌使金属粉末和低温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

[0059]

采用与实施例1相同的方式,使用实施例4提供的锡膏,在不同规格的玻璃凹槽中制备导电锡线条,同样的,获得6条导电锡铜线条,对其进行测量,测量的结果如表4所示,从表4可知,导电锡铜线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、7mm、8mm、9mm、10mm,随着导电锡铜线条宽度在增加,其电阻也相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为5.013mω

·

cm,即实施例5提供的锡膏的平均体电阻率为5.013mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例4提供的锡膏的体电阻率降低了50%以上。

[0060]

表4实施例4的导电锡线条测量值

[0061][0062]

实施例5:

[0063]

按照以下质量百分比准备原料:

[0064]

助焊膏15%和金属粉末85%,其中,金属粉末为50%的平均粒径5.5μm的球形镀银铜粉,镀银层厚度约为1μm,铜粉为铜含量大于99%的纯铜粉,50%的锡粉为6号锡铅

(sn

59

pb

34

bi7)合金粉末,与6号锡铅合金粉末对应的,15%的助焊膏使用167℃低温助焊膏,采用市场购买的bga助焊膏,型号为ot-338。

[0065]

具体的,称取15g的低温助焊膏、42.5g的球形镀银铜粉和42.5g的6号锡铅合金粉末,将称量好的镀银铜粉和6号锡铅合金粉末经过充分搅拌混合均匀,然后将混合均匀的金属粉末加入到低温助焊膏中,通过搅拌使金属粉末和低温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

[0066]

采用与实施例1相同的方式,使用实施例5提供的锡膏,在不同规格的玻璃凹槽中制备导电锡线条,同样的,获得6条导电锡线条,对其进行测量,测量的结果如表5所示,从表4可知,导电锡线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、7mm、8mm、9mm、10mm,随着导电锡线条宽度在增加,其电阻也相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为5.215mω

·

cm,即实施例5提供的锡膏的平均体电阻率为5.215mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例5提供的锡膏的体电阻率降低了50%以上。

[0067]

表5实施例5的导电锡线条测量值

[0068][0069]

实施例6:

[0070]

按照以下质量百分比准备原料:

[0071]

助焊膏15%和金属粉末85%,其中,金属粉末为50%的平均粒径5.5μm的球形镀银铜粉,镀银层厚度约为1μm,铜粉为铜含量大于99%的纯铜粉,50%的锡粉为6号锡铅铟(sn

61

pb

36

in3)合金粉末,与6号锡铅铟合金粉末对应的,15%的助焊膏使用167℃低温助焊膏,采用市场购买的bga助焊膏,型号为ot-338。

[0072]

具体的,称取15g的低温助焊膏、42.5g的球形镀银铜粉和42.5g的6号锡铋铟合金粉末,将称量好的镀银铜粉和6号锡铅铟合金粉末经过充分搅拌混合均匀,然后将混合均匀的金属粉末加入到低温助焊膏中,通过搅拌使金属粉末和低温助焊膏充分混合后,形成锡膏,将混合好的锡膏降温到室温,并且在2-10℃的低温保存。

[0073]

采用与实施例1相同的方式,使用实施例6提供的锡膏,在不同规格的玻璃凹槽中制备导电锡线条,同样的,获得6条导电锡线条,对其进行测量,测量的结果如表5所示,从表4可知,导电锡线条的长度约为50mm,厚度约为1mm,宽度分别约为5mm、6mm、7mm、8mm、9mm、10mm,随着导电锡线条宽度在增加,其电阻也相应的减小,从6组测试数据计算可得,导电锡线条的平均体电阻率为5.296mω

·

cm,即实施例6提供的锡膏的平均体电阻率为5.296mω

·

cm,相比于使用纯锡作为金属粉末的锡膏的体电阻率,实施例6提供的锡膏的体电阻率

降低了50%以上。

[0074]

表6实施例6的导电锡线条测量值

[0075][0076]

在应用中,对于成本敏感的应用,可以优选镀锡铜粉或镀镍铜粉,对于性能要求高的应用,可以优选镀银铜粉。

[0077]

本技术实施例还提供了一种高导电导热锡膏的制备方法,该方法包括以下步骤:

[0078]

在铜粉表面制备镀层,获得镀层铜粉,镀层材料包括锡、镍或银中的一种;

[0079]

按照预设的质量百分比,分别称取助焊膏、锡粉和镀层铜粉;

[0080]

将称取的助焊膏、锡粉和镀层铜粉混合并搅拌均匀,获得高导电导热锡膏。

[0081]

使用上述方法制备高导电导热锡膏时,在铜粉表面制备镀层包括以下步骤:

[0082]

在惰性气体的保护下,将铜粉加入到化学镀液中,持续的搅拌预定时间;

[0083]

将表面形成镀层的镀层铜粉与化学镀液分离;

[0084]

将镀层铜粉进行干燥。

[0085]

上述的化学镀液为硝酸银、氢氧化钠与氨水的混合溶液。

[0086]

从上述实施例1、实施例2和实施例3可以看出,本技术提供的锡膏,通过加入表面具有镀层的镀层铜粉,使镀层铜粉与锡粉混合作为金属粉末,提高了锡膏的导热性和导电性,在回流焊或热处理过程中,可以根据不同的需要,调整镀层铜粉的质量比,获得流动性高或低的锡膏,使本技术实施例提供的锡膏具有更广泛的应用。本技术实施例提供的高导电导热锡膏,可以广泛应用于光伏、led、功率电子等需要高导电及高导热焊接材料的领域,该锡膏良好的导电性能可以降低焊料电阻、减少器件发热,良好的导热性能可以强化传热,降低器件工作温度,进而提高器件使用寿命,提高系统性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。