1.本实用新型涉及摆动油压缸技术领域,具体为一种伺服摆动油压缸。

背景技术:

2.摆动油压缸结构,通常需要在液压缸的主体和输出轴两侧分别安装有铰接结构,使得液压缸的输出轴不断伸缩的过程中,实现对应的角度摆动。

3.然而,传统仅通过液压油的压力注入排出控制来控制具体的液压油缸输出端的伸缩力度,但是,由于液压油的压力注入排出实际会存在一定的压力损坏,因此无法具体准确的控制液压油缸输出端的伸缩力度,导致其不便于有效精准的控制液压油缸的出力无法满足高精度的加工需求。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在无法具体准确的控制液压油缸输出端的伸缩力度,导致其不便于有效精准的控制液压油缸的出力无法满足高精度的加工需求的问题,而提出的一种伺服摆动油压缸。

5.为实现上述目的,本实用新型提供如下技术方案:

6.设计一种伺服摆动油压缸,包括中间端盖、前端盖和传感器固定端盖,所述中间端盖和前端盖的内端安装有缸筒,所述中间端盖和传感器固定端盖的内侧安装有隔离缸筒,所述中间端盖的上端安装有伺服阀组,所述前端盖的上端安装有油路块,所述前端盖的左端通过多个第一螺栓与导向套固定相连,所述缸筒的内壁贴合有活塞,所述活塞的内壁固定相连有第一活塞杆,所述第一活塞杆的右端固定相连有第二活塞杆,所述第一活塞杆的左侧末端安装有拉力传感器,所述拉力传感器的左端通过传感器连接件与第二油缸耳环固定相连,所述传感器固定端盖的右端通过传感器出线筒与摆尾端盖固定相连,所述摆尾端盖的右端固定相连有第一油缸耳环,所述第二活塞杆的右侧末端安装有内置传感器磁环,所述前端盖、中间端盖、传感器固定端盖和摆尾端盖之间依次通过多个第二螺栓、第三螺栓和第四螺栓固定相连,所述第二活塞杆的右侧设置有内置传感器,所述内置传感器固定相连在传感器固定端盖的右端中心。

7.优选的,所述活塞的外壁通过导向环和第八密封圈与缸筒的内壁相贴合。

8.优选的,所述隔离缸筒的内壁通过第二密封圈和第三密封圈与第二活塞杆相贴合。

9.优选的,所述前端盖的内壁通过第一密封圈和第四密封圈与第一活塞杆相贴合。

10.优选的,所述中心端盖和前端盖的内端外部通过支撑环和第五密封圈与缸筒相贴合。

11.优选的,所述活塞的内壁通过第六密封圈和第七密封圈与第一活塞杆相贴合。

12.本实用新型提出的一种伺服摆动油压缸,有益效果在于:

13.通过缸筒、活塞、第一活塞杆、拉力传感器和伺服阀组之间的配合,将两侧的耳环

通过销轴活动连接在对应的基座处,如此在通过控制活塞在缸筒内部的横向移动,使得第一活塞杆不断伸缩,引起两个耳环之间的距离变化实现摆动的过程,实现伺服摆动过程的控制,本案设计了伺服油压缸内部装配了精密的拉力传感器和伺服阀组,两者的组合有效的控制着油压缸行程,行程可以精确的控制在

±

0.02mm,且在轴端装配了拉力传感器,有效的控制油压缸的出力,如此实现可以满足高精度的加工需求。

附图说明

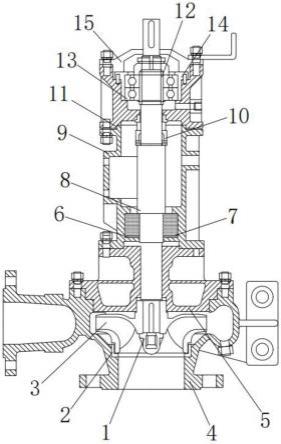

14.图1为本实用新型的外观结构示意图;

15.图2为本实用新型的左视结构示意图;

16.图3为图2中a-a处的结构示意图。

17.图中:1、中间端盖,2、第一密封圈,3、第二密封圈,4、导向套,5、第三密封圈,6、第四密封圈,7、第一螺栓,8、支撑环,9、第五密封圈,10、活塞,11、第六密封圈,12、第七密封圈,13、第一活塞杆,14、第二活塞杆,15、导向环,16、第八密封圈,17、缸筒,18、前端盖,19、油路块,20、第二螺栓,21、内置传感器磁环,22、隔离缸筒,23、传感器固定端盖,24、内置传感器,25、传感器出线筒,26、摆尾端盖,27、第一油缸耳环,28、第三螺栓,29、拉力传感器,30、传感器连接件,31、第二油缸耳环,32、伺服阀组,33、第四螺栓。

具体实施方式

18.下面结合附图对本实用新型作进一步说明:

19.参照附图1-3:本实施例中,一种伺服摆动油压缸,包括中间端盖1、前端盖18和传感器固定端盖23,中间端盖1和前端盖18的内端安装有缸筒17,中间端盖1和传感器固定端盖23的内侧安装有隔离缸筒22,中间端盖1的上端安装有伺服阀组32,前端盖18的上端安装有油路块19,油路块19用于为油缸供油,前端盖18的左端通过多个第一螺栓7与导向套4固定相连,缸筒17的内壁贴合有活塞10,活塞10可在缸筒17的内壁移动,并保证移动过程中的密封,活塞10的内壁固定相连有第一活塞杆13,第一活塞杆13的右端固定相连有第二活塞杆14,第一活塞杆13的左侧末端安装有拉力传感器29,第二活塞杆14的右侧设置有内置传感器24,内置传感器24固定相连在传感器固定端盖23的右端中心,传感器24的型号可根据具体使用情况而定,拉力传感器29可检测出具体的液压缸输出力度,具体的型号可具体具体使用情况而定,拉力传感器29的左端通过传感器连接件30与第二油缸耳环31固定相连,传感器固定端盖23的右端通过传感器出线筒25与摆尾端盖26固定相连,摆尾端盖26的右端固定相连有第一油缸耳环27,第二活塞杆14的右侧末端安装有内置传感器磁环21,前端盖18、中间端盖1、传感器固定端盖23和摆尾端盖26之间依次通过多个第二螺栓20、第三螺栓28和第四螺栓33固定相连,活塞10的外壁通过导向环15和第八密封圈16与缸筒17的内壁相贴合,隔离缸筒22的内壁通过第二密封圈3和第三密封圈5与第二活塞杆14相贴合,前端盖18的内壁通过第一密封圈2和第四密封圈6与第一活塞杆13相贴合,中心端盖1和前端盖18的内端外部通过支撑环8和第五密封圈9与缸筒17相贴合,活塞10的内壁通过第六密封圈11和第七密封圈12与第一活塞杆13相贴合;

20.通过缸筒17、活塞10、第一活塞杆13、拉力传感器29和伺服阀组32之间的配合,将两侧的耳环通过销轴活动连接在对应的基座处,如此在通过控制活塞10在缸筒17内部的横

向移动,使得第一活塞杆13不断伸缩,引起两个耳环之间的距离变化实现摆动的过程,实现伺服摆动过程的控制,本案设计了伺服油压缸内部装配了精密的拉力传感器29和伺服阀组32,两者的组合有效的控制着油压缸行程,行程可以精确的控制在

±

0.02mm,且在轴端装配了拉力传感器,有效的控制油压缸的出力,如此实现可以满足高精度的加工需求。

21.工作原理:

22.当需要此伺服摆动油压缸使用时,首先使用者可将整体结构按照图中所示进行组装,组装完成后,使用者可将整体结构安装在对应的平台处,并将两侧的耳环通过销轴活动连接在对应的基座处,如此在通过控制活塞10在缸筒17内部的横向移动,使得第一活塞杆13不断伸缩,引起两个耳环之间的距离变化实现摆动的过程,实现伺服摆动过程的控制,然而,相较于传统仅通过液压油的压力注入排出控制来控制具体的液压油缸输出端的伸缩力度,但是,由于液压油的压力注入排出实际会存在一定的压力损坏,因此无法具体准确的控制液压油缸输出端的伸缩力度,导致其不便于有效精准的控制液压油缸的出力无法满足高精度的加工需求,因此,本案设计了伺服油压缸内部装配了精密的拉力传感器29和伺服阀组32,两者的组合有效的控制着油压缸行程,行程可以精确的控制在

±

0.02mm,且在轴端装配了拉力传感器,有效的控制油压缸的出力,如此实现可以满足高精度的加工需求。

23.虽然本实用新型已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。