1.本发明涉及陶瓷球形体。

背景技术:

2.在电子材料用途中使用的粉末的微粉碎、油墨用途中颜料的分散时,广泛采取使用粉碎用介质进行粉碎的球磨机、振动研磨机、砂磨机、珠磨机等粉碎机。作为用于这样的粉碎机用的球、珠等粉碎用介质(以下有时简称为“介质”),使用以耐磨性、耐冲击性方面优异的二氧化锆作为主要成分的陶瓷烧结体。

3.作为以二氧化锆作为主要成分的陶瓷烧结体,公开了通过对zro2与y2o3的组成比率进行限定,控制al2o3量及sio2量,从而提高耐久性及耐磨性的介质(例如专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2001-316178号公报

技术实现要素:

7.发明要解决的课题

8.近年来,特别是以提高被粉碎物的性能为目的而进一步要求粒子的微细化,伴随于此,300μm以下的粉碎用微小径介质的利用正在扩大。微小径介质通常是通过滚动造粒成型法、液中造粒成型法、等离子体熔融成型法等进行制造,但不管何种造粒方法均由于成型过程中的粒子的成长历程、热历程、表面张力等的影响,而在介质表面存在波纹形状。

9.这样的介质表面的波纹是局部性曲率半径较小的部位。由本发明人研究的结果可知,当介质彼此、介质与被粉碎物、以及介质与装置壁面碰撞时,介质表面波纹部位的接触面积较小,若施加较高的压力,结果会成为容易产生介质破损的主要原因。特别是在水中将被粉碎物与介质混合于粉碎机等中,进行长时间粉碎

·

分散的情况下,水温会变高,陶瓷烧结体的劣化加剧,容易引起破损。

10.本发明的目的在于提供能够用作粉碎机中使用的球、珠等介质、并且即使在常温状态及水温较高的状态下进行粉碎

·

分散也不易发生破损的陶瓷球形体。

11.用于解决课题的手段

12.即,用于解决上述课题的本发明为一种陶瓷球形体,其以二氧化锆为主要成分,正方晶的比例为80容量%以上95容量%以下,单斜晶的比例为5容量%以下,其特征在于,将平均粒径设为x(μm)时,直径成为x/2(μm)的该球形体的截面与该球形体的表面的交线部中的波纹度的最大高度wz(μm)为平均粒径x(μm)的0.5%以上1.2%以下。

13.发明的效果

14.本发明的陶瓷球形体即使在常温状态及水温较高的状态下被用于进行被粉碎物的粉碎

·

分散,也具有抑制陶瓷球形体破损的效果。

附图说明

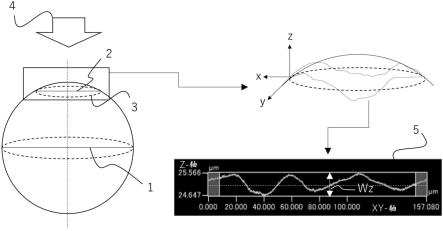

15.[图1]为表示本发明的陶瓷球形体中的波纹度的最大高度wz的测定位置、测定方向及实际测定的波纹轮廓的例子的图。对图中的z轴方向的波纹度的最大高度进行测定,x轴、y轴表示与其正交的平面。

具体实施方式

[0016]

本发明的陶瓷球形体由以二氧化锆为主要成分的陶瓷烧结体构成。需要说明的是,以下在本说明书中,将作为最终制品的陶瓷烧结体、即粉碎用介质以外的作为在制造工序中经一次以上烧结而得到的中间体的陶瓷烧结体统称为“中间烧结体”。另外,将作为最终制品的陶瓷烧结体及中间烧结体这两者统一简称为“烧结体”。

[0017]

本发明的陶瓷球形体通过将以二氧化锆为主要成分的陶瓷原料粉末(以下有时简称为“原料粉末”)成型为球状而得到。此处,本说明书中“以二氧化锆为主要成分”是指二氧化锆的比率为90重量%以上,若二氧化锆的比率为总成分的93重量%以上,则能够得到特别高的强度,因而优选。

[0018]

陶瓷中各成分的含量可如下求得。首先,使用万能试验机将陶瓷试料压碎,再将压碎片约0.3g装入铂坩埚中,用硫酸氢钾熔解。将其用稀硝酸溶解并定容,使用icp发射光谱法对各金属元素进行定量,再将其换算为氧化物来求出含量。以下,本发明的陶瓷球形体中的成分有时用金属元素表示,有时用氧化物表示。

[0019]

另外,本发明的陶瓷球形体除上述主要成分以外,以氧化物换算计,还包含氧化钇(y2o3)、二氧化铈(ceo2)、氧化铝(al2o3)、氧化镁(mgo)、氧化钙(cao)等是优选的。它们作为稳定剂起作用,能够提高陶瓷球形体的强度、韧性。其中,优选含有氧化钇。就氧化钇的含量而言,以陶瓷球形体中的氧化钇/二氧化锆的摩尔比计,优选为4.6/95.4以上5.6/94.4以下,更优选为4.8/95.2以上5.5/94.5以下。

[0020]

本发明的陶瓷球形体中,正方晶的比例为80容量%以上95容量%以下,单斜晶的比例为5容量%以下。正方晶的含量为80容量%以上时,施加应力时,正方晶会变化为单斜晶而体积膨胀,能够抑制介质的龟裂,而小于80容量%时,有时该效果变小。另一方面,正方晶的含量大于95容量%时,在高温的水中容易发生劣化,因此在长时间进行粉碎

·

分散等而水温上升的情况下,有时陶瓷球形体容易破损。另外,从防止破损的观点考虑,单斜晶的比例越少越好,为5容量%以下。优选为3容量%以下,更优选为1容量%以下。然而,在陶瓷球形体的制造工序中,为使表面形状平滑而通常进行如后所述的湿式研磨、后清洗,在湿式研磨时的水温上升、研磨后的清洗、干燥的过程中,至少会形成0.1%以上的单斜晶,因此通常不会完全为零。陶瓷球形体的各结晶相的比例可通过粉末x射线衍射法进行测定。

[0021]

就本发明的陶瓷球形体而言,在将平均粒径设为x(μm)时,直径成为x/2(μm)的该球形体截面与该球形体表面的交线部中的波纹度的最大高度wz(μm)为平均粒径x(μm)的0.5%以上1.2%以下,即(wz/x)

×

100为0.5以上1.2以下。通常,波纹度的最大高度随着粒子粒径而变大,因此本发明中,对通过波纹度的最大高度除以平均粒径而得的值进行评价。(wz/x)

×

100大于1.2时,在粉碎中的陶瓷球形体彼此、或陶瓷球形体与被粉碎物等的碰撞中,陶瓷球形体发生局部性压力集中,结果容易发生破损。(wz/x)

×

100更优选为1.0以下。另外,(wz/x)

×

100小于0.5时,作为工业制品的生产率不足。

[0022]

此处,平均粒径x可在拍摄陶瓷球形体后,使用图像分析

·

测量软件进行测定。具体而言,为如下测定的值。使用数字显微镜以10~200倍的倍率对陶瓷球形体的集合体进行拍摄。使用图像分析

·

测量软件,以测定用图像的明度为基准,将拍摄图像二值化。通过最小均方对二值化图像进行圆形图形分离,计算经分离的各圆的直径作为各陶瓷球形体的直径。将1000个陶瓷球形体的直径的数均值作为平均粒径x。

[0023]

另外,“波纹度的最大高度wz”能够如下求出:基于jis b 0601:2013,如图1所示,对于成为比陶瓷球形体的直径1小的、x/2的直径2的该球形体截面与该球形体表面的交线部3,从上方4利用激光显微镜观察陶瓷球形体而求出。作为减少波纹度的最大高度wz的方法,例如可举出在后述的滚动造粒机内仅添加水,同时进行长时间滚动。

[0024]

本发明的陶瓷球形体的内部缺陷率优选为0.5%以下。此处,所谓“内部缺陷”,是指陶瓷球形体内部的破裂、孔隙。就内部缺陷而言,通过研磨陶瓷球形体,使内部缺陷率在0.5%以下,从而能够进一步抑制陶瓷球形体的破损。作为使内部缺陷率为0.5%以下的方法,例如可举出对得到的陶瓷球形体实施后述的热等静压处理,或进行后述的减少成型体的表面波纹度的工序等。

[0025]

本发明的陶瓷球形体的平均粒径x为30μm以上300μm以下是优选的。通过使平均粒径x为30μm以上,从而被粉碎物与陶瓷球形体容易分离,能够防止陶瓷球形体混入。通过使平均粒径x为300μm以下,从而能够对被粉碎物均匀且微小地进行粉碎

·

分散。就平均粒径x而言,可通过后述的筛式分级等来控制在上述范围。

[0026]

本发明的陶瓷球形体优选最小粒径为0.7x(μm)以上,最大粒径为1.3x(μm)以下。通过使最小粒径为0.7x以上,从而被粉碎物与陶瓷球形体的分离变得容易,能够防止陶瓷球形体混入。另外,通过使最大粒径为1.3x(μm)以下,从而能够使粉碎后的被粉碎物形成均匀的粒度分布。就最小粒径及最大粒径而言,能够与所述平均粒径x的测定同样地使用图像分析

·

测量软件,将进行了圆形图形分离的各圆的直径的最小值作为最小粒径,将最大值作为最大粒径来进行测定。最小粒径及最大粒径能够通过后述的筛式分级等来设为上述范围。

[0027]

需要说明的是,因陶瓷球形体制造过程中的不均匀性,难以将所有粒子均形成球状,一般情况下存在1~百分之几左右的圆球性较差的粒子。特别是椭圆形状物可能以椭圆短轴从开口宽度小于等效圆直径的分级网通过,或可能相反地以椭圆长轴被开口宽度大于等效圆直径的分级网捕捉,从而可能作为异常值而存在于陶瓷球形体的粒度分布的外侧。因此,为了能够在抽取的粒径评价中排除上述特殊形状的粒子的影响,不是以最小粒径、最大粒径定义,而是以1%粒径(d1)、99%粒径(d99)进行定义来更加准确地把握陶瓷球形体的粒径范围方面是优选的。因此,本发明中的陶瓷球形体优选d1为0.7x(μm)以上、d99在1.3x(μm)以下。d1、d99可通过与最小粒径、最大粒径同样的方法来评价。

[0028]

本发明的陶瓷球形体可通过各种方法来制造。以下,作为一例,对通过滚动造粒成型法进行制造的例子进行详细说明。

[0029]

原料粉末首先使用滚动造粒成型法成型为球状。滚动造粒成型法为如下方法:通过在旋转中的滚筒内,交替添加陶瓷原料粉末、和包含粘结剂及水分的液体粘合剂而形成球状微粒,然后通过对微粒及粉末赋予旋转的连动而使粒子成长,从而制作球状的成型体。

[0030]

接下来,作为减少得到的成型体的表面波纹度的工序,将至少重量100kg以上的成

型体在滚动造粒机内仅添加水,同时进一步进行至少10小时以上、优选约20小时、更优选30小时以上的滚动。由此,使成型体表面平坦化,减少表面波纹度。在该工序中,滚动造粒机中的水分率优选设定为比造粒成长时高出2~5%。由此,通过使陶瓷球形体的表层形成含较多水分的状态,从而使受到滚动压力时的粒子移动(塑性变形)变得容易,结果能够使凸部平坦化,得到波纹度的最大高度wz较小的平滑陶瓷球形体。需要说明的是,为防止因水分过量而产生粒子彼此的凝聚,需要在进行滚动的同时进行如下品质管理:每隔经过时间,为把握滚动造粒中的粒子的加湿状态而进行外观目视观察;抽取少量样品进行粒子状态的显微镜观察;或者对水分率、堆积密度等表示加湿状态的物理量进行把握;等等。

[0031]

另外,上述减少表面波纹度的工序还具有促进成型体致密化的效果,对于减少内部缺陷率也有效。

[0032]

由此得到的成型体包含水分,因此直接供于后述的烧结工序时,可能因成型体内部的水分急剧蒸发,而在成型体中发生破裂。因此,成型体在供于烧结工序之前,被供于使用干燥机等使成型体内部的水分逐渐减少的干燥工序。

[0033]

如此,通过将成型的、经过了干燥工序的成型体放入匣钵等中,进行在煅烧炉中煅烧的烧结工序,从而进行粘合剂的除去及粉末粒子的粘结,得到陶瓷烧结体。在烧结工序中,于1350~1450℃煅烧1~3小时是优选的。

[0034]

经过烧结工序的烧结体可以直接用作粉碎用介质,或者进一步经过后述的研磨后用作粉碎用介质。但是,为了进一步减少粉碎用介质的缺陷,优选进行后述的热等静压工序。以下,对于在烧结工序后进一步进行热等静压工序的情况进行说明。需要说明的是,未进行热等静压工序的情况下,所述烧结工序后的烧结体为最终制品而不是“中间烧结体”,但在进行热等静压工序的情况下的以下的说明中,记为“中间烧结体”。

[0035]

如上所述,烧结工序中得到的中间烧结体优选接着供于进行热等静压(hot isostatic pressing)处理(以下称为“hip处理”)的热等静压工序。hip处理为对被处理物同时施加高温和各向同性的压力的处理,通过对中间烧结体进行hip处理,从而能够在不改变形状的情况下除去中间烧结体内部残存的孔隙、破裂等缺陷。

[0036]

hip处理优选在相对于烧结工序中的烧结温度而言低0℃~50℃的温度下进行。低于该温度时,hip处理中的二氧化锆等陶瓷粉末的扩散变得不充分,有时会残留缺陷。另一方面,hip处理的温度高于烧结温度时,有时由于中间烧结体的晶粒生长而导致强度下降,另外强度的偏差也变大。hip处理的温度更优选比烧结工序中的烧结温度低0℃~40℃的温度,进一步优选为低0℃~30℃的温度。

[0037]

hip处理的压力只要是能够除去缺陷的充分的压力即可,若在100mpa以上的压力下进行处理,则能够没有问题地进行处理。在高压状态下进行时,在ar气氛中处理是优选的。

[0038]

如上所述得到的烧结体可以直接用作粉碎用介质,但也可以进一步使用滚筒研磨装置、球磨机、珠磨机等装置研磨表面来得到更高品质的粉碎用介质。

[0039]

进一步的,优选通过分级工序对烧结体进行分级。通过分级工序能够制得所期望的平均粒径、最小粒径及最大粒径。作为分级方法,可举出使用网状的筛进行分级的筛式分级等。筛分级可以将筛进行2级重叠,从而通过1次操作对粒径相对大的粗粉和粒径相对小的微粉进行分离。

[0040]

需要说明的是,关于上述表面研磨工序,本发明人研究的结果发现,特别是通过使用具有高搅拌能量的珠磨机装置进行湿式研磨,能够得到更加良好的表面平滑性。表面平滑性是对湿式分散工艺中陶瓷球形体的磨损量有较大影响的因素,表面平滑性差的情况下、即表面的凹凸大或多的情况下,在陶瓷球形体彼此或陶瓷球形体与被分散物之间发生碰撞时,凸状部分容易被削掉,从而作为陶瓷球形体的主要成分的二氧化锆的磨损量增大,结果对被分散物的品质造成很大影响。特别是,已知对在作为本发明的陶瓷球形体介质的主要用途的、用于层叠陶瓷电容器的制造的高电介质原料中使用的钛酸钡粉末进行湿式分散的工序中,由于陶瓷球形体的磨损而引起的二氧化锆成分混入钛酸钡中,从而产生阻碍钛酸钡的烧结反应的影响,有损烧结后的钛酸钡的一次粒径的均匀性。这样的一次粒径的不均匀性使电容器的电特性(容量、介电损耗等)变差,或在每一层的厚度连1μm都不到的薄的电介质层的形成中,促进表面凹凸,成为形成平坦的层叠结构的工艺中的阻碍因素。因此,在钛酸钡的湿式分散工序中,混入被粉碎物的二氧化锆磨损量被高精度地管理,期望得到磨损量少且稳定的陶瓷球形体介质。为了实现该期望,需要确保陶瓷球形体表面的平滑性。

[0041]

在上述使用珠磨机装置的研磨工序中,用于得到良好的表面平滑性的重要的工艺因素是研磨材料的种类(原材料、粒径)及其浆料浓度、搅拌速度(圆周速度)、处理时间。由于越是微小尺寸的陶瓷球形体,其自重越轻,因此为了研磨表面,需要高的研磨能量。作为研磨材料,优选使用研削力高的碳化硅(sic)、氧化铝(al2o3),其粒径越大则研削力越高,相反粒径越小则能够减少研削损伤,因此容易得到平滑的表面。因此,从生产效率的观点考虑,在最初用大粒径的研磨材料进行粗研磨后,作为精加工研磨而使用小粒径的研磨材料是有用的,作为粗研磨用,粒径为3~10μm左右,作为精加工研磨用,为0.5~2μm左右的粒径是期望的。另外,从防止研磨处理中的研磨材料本身的凝集的观点考虑,研磨材料的浆料浓度优选为1~5重量%左右。同样地从防止凝集的观点考虑,优选对应于研磨材料的种类而添加0.3~3重量%左右的分散剂。从生产能力的观点考虑,作为装置运转条件的搅拌速度(圆周速度)越快越优选,但在过快的情况下,容易在陶瓷球形体的表面产生研磨材料的残渣附着,因此从兼顾的观点考虑,优选为8~14m/s的范围。处理时间根据装置规格、陶瓷球形体的尺寸、研磨材料的种类等而不同,优选至少为2小时以上,优选为4小时以上。另外,在完成研磨处理后,通过仅用不含研磨材料的水、或者仅用水和分散剂进行处理,能够除去附着于陶瓷球形体表面的残渣,优选进行0.5~2小时左右。

[0042]

在适当条件下进行如上所述的使用珠磨机的湿式研磨,结果,例如相对于滚筒研磨方式中表面粗糙度ra=20~40nm左右的平滑性而言,能够得到ra=2~10nm的平滑性。为了达到2nm以下,需要使用更微小粒径的研磨材料来进行长时间或高圆周速度的研磨,但容易发生研磨材料的凝集,结果可能混入制品中,因此作为本发明的制法,上述表面粗糙度的范围是妥当的。表面粗糙度ra可使用原子力显微镜(afm)来评价。需要说明的是,抽取10个陶瓷球形体进行评价,将其平均值作为表面粗糙度值ra。

[0043]

对上述表面粗糙度ra=2~10nm的陶瓷球形体在钛酸钡的湿式分散中的磨损量进行评价,结果可知,从ra=10nm至5nm,越平滑,磨损量越降低,但5nm以下时大致平稳。认为这是因为二氧化锆球形体受到来自钛酸钡的切削作用,因此例如即使初始平滑性为2nm左右,使用后也会因切削损伤而变差为5nm左右的平滑性。根据以上结果,关于本发明中钛酸

钡的湿式分散用途,为了降低并稳定因陶瓷球形体而引起的二氧化锆磨损量,优选陶瓷球形体的表面粗糙度ra=2~5nm的范围。

[0044]

实施例

[0045]

以下,基于实施例对本发明进行具体说明,但本发明不限定于这些实施例。

[0046]

(测定方法)

[0047]

(平均粒径、最小粒径、最大粒径、1%粒径(d1)、99%粒径(d99)

[0048]

粒径用以下方法进行测定。用数字显微镜vhx-2000(keyence制)以10~200倍的倍率对陶瓷球形体的集合体进行拍摄。使用图像分析

·

测量软件winroof(注册商标:三谷商事公司制),以测定用图像的明度为基准进行二值化。通过最小均方对二值化图像进行圆形图形分离,计算经分离的各圆的直径作为各陶瓷球形体的直径。另外,将1000个陶瓷球形体的直径的数均值作为平均粒径x。另外,将经圆形图形分离的各圆的直径的最小值作为最小粒径,将最大值作为最大粒径。此外,以个数比例计来从最小侧开始计数,将累积个数1%的等效直径作为1%粒径(d1),将累积个数99%的等效直径作为99%(d99)。

[0049]

(结晶相的比例)

[0050]

对试样进行树脂包埋,切出截面并进行镜面研磨,制成测定试样。将其贴附于试样架,用广角x射线衍射法(微区x射线衍射)进行测定。测定条件如下所示。

[0051]

x射线源:cuk射线(使用多层膜反射镜)

[0052]

输出:50kv、22ma

[0053]

狭缝系统:100μm针孔(pinhole)

[0054]

测定范围:2θ=23

°

~33

°

、70

°

~77

°

[0055]

累计时间:3600秒/帧。

[0056]

根据测定结果,用以下式子计算二氧化锆在各结晶层的含有率。

[0057]

单斜晶的含有率(%)=[{im(111) im(1-1-1)}/{im(111) im(1-1-1) i

t c

(111)}]

×

100

[0058]

立方晶的含有率(%)=[i

t c

(111)/{im(111) im(1-1-1) i

t c

(111)}]

×

[{ic(400)/{ic(400) i

t

(400) i

t

(004)}

×

100

[0059]

正方晶的含有率(%)=100-单斜晶的含有率-立方晶的含有率

[0060]

此处,i表示衍射强度。下标m、t、c各自表示单斜晶、立方晶、正方晶。衍射强度的()内表示各晶体的指数。

[0061]

(波纹度的最大高度wz)

[0062]

波纹度的最大高度wz(μm)基于jis b0601:2013。使用激光显微镜vk-x-150(keyence制),从图1中的4所示的测定方向(图1中的z轴方向),针对直径成为图1中的2所示的x/2(μm)的该球形体的截面(与图1中的z轴正交的xy平面上)与该球形体的表面的交线部、即图1中的3所示的部位,非接触地以10个球形体为对象,在测定长度=平均粒径x/2

×

3.141(μm)、用于除去高频成分的截止值(cutoff value)λs=2.5(μm)、用于除去低频成分的λc=无的条件下,对z轴方向的波纹度的最大高度wz进行测定,计算波纹度的最大高度wz的平均值。此处,图1中的5为本发明中的波纹度的最大高度wz的测定轮廓的例子。

[0063]

(表面粗糙度ra)

[0064]

表面粗糙度ra(nm)基于jis b0601:2013。从陶瓷球形体的集合体中任意抽取10个

粒子,使用原子力显微镜(bruker公司,nanoscopev),在陶瓷球形体的平均粒径x的1/10见方尺寸的测定区域中,在扫描速度=0.3hz、分辨率为256

×

256的条件下对球形体中心附近进行扫描,对于得到的图像,进行flatten 1次、planefit-x3次的处理,得到将曲面拟合校正为平面的图像。对于经平面校正的图像,评价表面粗糙度ra。对于各粒子各自评价3次,将10粒子

×

3次=合计30点的ra的平均值作为该陶瓷球形体中的表面粗糙度ra。

[0065]

(内部缺陷率)

[0066]

内部缺陷率通过以下方法测定。用研磨机将陶瓷球形体研磨至球形体直径的40~60%的大小,然后再用粒径为6μm的金刚石浆料精加工研磨10分钟以上,得到大致截面。对于得到的样品,用数字显微镜vhx-2000(keyence制)以10~200倍的倍率进行观察,对能观察到的破裂的数量进行计数。观察200个陶瓷球形体,计算其中具有破裂、点缺陷的陶瓷球形体的比例,作为内部缺陷率。

[0067]

(压碎负荷值)

[0068]

压碎负荷值通过以下方法测定。用直径20mm的二氧化锆制造的圆柱状夹具夹持陶瓷球形体,用电子式万能试验机caty-2000yd(米仓制作所制)以0.5mm/min的速度施加压缩负荷,测定破坏时的负荷值。用30个陶瓷球形体来进行测定,值采用平均值。另外,作为陶瓷球形体暴露于高温水中时的强度试验,将得到的陶瓷球形体在水温90℃中静置50小时,将其后的陶瓷球形体的压碎负荷值作为“水热试验后的压碎负荷值”进行测定。用30个球形体来进行测定,值采用平均值。进而,通过{(水热试验前的压碎负荷值)-(水热试验后的压碎负荷值)}/(水热试验前的压碎负荷值)

×

100来计算水热试验后的压碎负荷的降低率。

[0069]

(破裂试验)

[0070]

通过以下方法进行破裂试验。将得到的陶瓷球形体的集合体在珠磨机装置(hiroshima metal&machinery公司制,型号uam-015)中填充220g,使20℃的纯水300g进行循环,以12m/s的圆周速度进行24小时搅拌。搅拌后,取出陶瓷球形体,使用数字显微镜vhx-2000(keyence)以10~200倍的倍率进行观察,确认有无破裂。对1000个陶瓷球形体进行确认,将破裂的陶瓷球形体的个数作为破裂个数。

[0071]

(在钛酸钡的湿式分散中的磨损量评价、破裂评价)

[0072]

通过以下方法,对在钛酸钡的湿式分散中的陶瓷球形体的磨损量进行评价。将得到的陶瓷球形体的集合体在珠磨机装置(hiroshima metal&machinery公司制,型号uam-015)中填充220g,使在20℃的纯水300g中调配钛酸钡30g(sigma-aldrich公司,钛(iv)酸钡)、分散剂3g(东京化成工业株式会社,十二烷基苯磺酸钠)而制作的浆料进行循环,以12m/s的圆周速度实施4小时湿式分散。将得到的浆料用热风干燥机干燥90℃

×

24小时,使用研钵对干固了的钛酸钡粉末进行微粉碎,然后使用荧光x射线分析装置(理学电气工业制造,zsx primusii),求出锆的强度峰面积相对于钛、钡的强度峰面积的比率,从而计算钛酸钡粉末中的二氧化锆的量(陶瓷球形体磨损量)。另外,在实施该试验后,通过与上述破裂试验相同的方法,使用数字显微镜确认陶瓷球形体的破裂个数。

[0073]

[实施例1]

[0074]

以得到的陶瓷球形体中的氧化物换算成为表1的氧化钇/二氧化锆的摩尔比所示的比例的方式,在氧氯化锆中加入氯化钇,通过共沉淀法制作原料粉末。

[0075]

接着,使用上述原料粉末,通过滚动造粒成型法,对成型体进行造粒成型,至烧结

后的平均粒径x成为50μm左右的尺寸。

[0076]

接着,作为减少得到的成型体的表面波纹度的工序,以滚动造粒机内保持一定水分率的方式仅添加水,同时进行约40小时的滚动,从而减少表面波纹度。

[0077]

对如上所述得到的成型体进行干燥,然后于1400℃煅烧2小时,得到中间烧结体(烧结工序)。然后,对于中间烧结体,在1380℃、120mpa下进行1.5小时的hip处理(热等静压工序)。对于得到的烧结体,使用滚筒研磨装置进行表面研磨后,进行筛式分级,从而制作表1所示的粉碎用球形介质。

[0078]

[实施例2]

[0079]

使用实施例1的原料粉末,与实施例1同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为100μm左右的尺寸,并实施减少表面波纹度的工序。对得到的成型体进行干燥而除去水分后,进行煅烧、hip处理。得到的烧结体用滚筒研磨装置研磨表面,然后进行筛式分级,从而制作表1所示的粉碎用球形介质。

[0080]

[实施例3]

[0081]

使用实施例1的原料粉末,与实施例1同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为200μm左右的尺寸,并实施减少表面波纹度的工序。对得到的成型体进行干燥而除去水分后,进行煅烧、hip处理。得到的烧结体用滚筒研磨装置研磨表面,然后进行筛式分级,从而制作表1所示的粉碎用球形介质。

[0082]

[实施例4]

[0083]

与实施例1同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为50μm左右的尺寸。将减少表面波纹度的工序的时间缩短为10小时,除此以外,与实施例1同样地实施操作,制作表1所示的粉碎用球形介质。

[0084]

[实施例5]

[0085]

与实施例2同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为100μm左右的尺寸。将减少表面波纹度的工序的时间缩短为10小时,除此以外,与实施例2同样地实施操作,制作表1所示的粉碎用球形介质。

[0086]

[实施例6]

[0087]

与实施例3同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为200μm左右的尺寸。将减少表面波纹度的工序的时间缩短为10小时,除此以外,与实施例3同样地实施操作,制作表1所示的粉碎用球形介质。

[0088]

[实施例7]

[0089]

与实施例2同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为100μm左右的尺寸。将hip工序的处理温度从1380℃变更为1300℃,除此以外,与实施例2同样地实施操作,制作表1所示的粉碎用球形介质。

[0090]

[实施例8]

[0091]

至hip处理为止进行与实施例1同样的制造工艺,研磨工序使用珠磨机来如下实施操作。使用将作为研磨材料的粒径为3μm的氧化铝(株式会社tipton公司,light 1a)3.0重量%、作为分散剂的聚羧酸钠盐(中京油脂株式会社,serna d-305)0.5重量%调配而成的研磨浆料,在珠磨机搅拌圆周速度=12m/s下合计研磨6小时,然后用将粒径1μm的氧化铝(株式会社tipton公司,light 1a)1.0重量%、同样的分散剂d-3050.5重量%调配而成的浆

料实施4小时的研磨。最后,用仅调配d-305 0.5重量%而成的浆料进行2小时的共同研磨,从而除去陶瓷球形体的表面残渣,得到表面粗糙度ra=2nm的陶瓷球形体。之后的筛式分级通过与实施例1同样的方法进行。

[0092]

[实施例9]

[0093]

至hip处理为止进行与实施例1同样的制造工艺,研磨工序使用珠磨机来如下实施操作。使用将作为研磨材料的粒径为3μm的氧化铝(株式会社tipton公司,light 1a)3.0重量%、作为分散剂的聚羧酸钠盐(中京油脂株式会社,serna d-305)0.5重量%调配而成的研磨浆料,在珠磨机搅拌圆周速度=12m/s下合计研磨6小时,然后用仅调配d-305 0.5重量%而成的浆料进行2小时的共同研磨,从而除去陶瓷球形体的表面残渣,得到表面粗糙度ra=5nm的陶瓷球形体。之后的筛式分级通过与实施例1同样的方法进行。

[0094]

[实施例10]

[0095]

至hip处理为止进行与实施例1同样的制造工艺,研磨工序使用珠磨机来如下实施操作。使用将作为研磨材料的粒径为3μm的氧化铝(株式会社tipton公司,light 1a)3.0重量%、作为分散剂的聚羧酸钠盐(中京油脂株式会社,serna d-305)0.5重量%调配而成的研磨浆料,在珠磨机搅拌圆周速度=12m/s下合计研磨3小时,然后用仅调配d-305 0.5重量%而成的浆料进行2小时的共同研磨,从而除去陶瓷球形体的表面残渣,得到表面粗糙度ra=10nm的陶瓷球形体。之后的筛式分级通过与实施例1同样的方法进行。

[0096]

[比较例1]

[0097]

与实施例1同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为50μm左右的尺寸。省略减少表面波纹度的工序,除此以外,与实施例1同样地实施操作,制作表1所示的粉碎用球形介质。

[0098]

[比较例2]

[0099]

与实施例2同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为100μm左右的尺寸。省略减少表面波纹度的工序,除此以外,与实施例2同样地实施操作,制作表1所示的粉碎用球形介质。

[0100]

[比较例3]

[0101]

与实施例3同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为200μm左右的尺寸。省略减少表面波纹度的工序,除此以外,与实施例3同样地实施操作,制作表1所示的粉碎用球形介质。

[0102]

[比较例4~6]

[0103]

以得到的陶瓷球形体中的氧化物换算成为表1的氧化钇/二氧化锆的摩尔比所示的比例的方式在氧氯化锆中加入氯化钇,通过共沉淀法制作原料粉末。

[0104]

接着,使用上述原料粉末,与实施例2同样地,通过滚动造粒成型法对成型体进行造粒直至烧结后的平均粒径x成为100μm左右的尺寸,并实施减少表面波纹度的工序。对得到的成型体进行干燥而除去水分后,进行煅烧、hip处理。得到的烧结体用滚筒研磨装置研磨表面后,进行筛式分级,从而制作表1所示的粉碎用球形介质。

[0105]

[比较例7]

[0106]

至hip工序为止进行与比较例1同样的制法,研磨工序在使用与实施例8相同的珠磨机的研磨条件下实施,从而得到表面粗糙度ra=3nm的表面平滑性。筛式分级也与实施例

8同样地实施。

[0107]

将评价结果示于表1~2。

[0108]

如实施例1~6所示,通过减少表面波纹度,能够得到不易破损的陶瓷球形体。实施例7中,通过降低hip温度,从而内部缺陷率变高,破裂个数稍微增加,但在容许范围内。

[0109]

比较例1~3中,由于表面波纹度大,因此为容易破损的陶瓷球形体。比较例4中,由于单斜晶的比例大,因此为容易破损的陶瓷球形体。比较例5中,由于正方晶的比例大,因此水热试验后的压碎负荷值的降低率大,为水温上升时破损可能性高的陶瓷球形体。比较例6中,由于正方晶的比例小,因此为容易破损的陶瓷球形体。

[0110]

另外,如实施例1及实施例8~10所示,在表面粗糙度ra=5~20nm的范围内,随着ra的减小,钛酸钡的湿式分散中的二氧化锆磨损量降低,但在5nm和2nm时达到相同程度。另外,此时的陶瓷球形体的破裂个数在实施例1、8~10中均为零发生。另外,就破裂试验中的抗裂性而言,与实施例1同样地,实施例8~10中均为零发生。

[0111]

比较例7中,钛酸钡的湿式分散中的二氧化锆磨损量比实施例10少,但是为比实施例8~9高的数值。观察到陶瓷球形体发生破裂,认为可能有微小的破裂碎片混入钛酸钡分散物的影响。对于破裂试验中的破裂个数而言,也与比较例1没有太大差别,观察到发生破裂。

[0112]

[表1]

[0113][0114]

[表2]

[0115][0116]

附图标记说明

[0117]

1:陶瓷球形体的直径

[0118]

2:成为x/2(μm)的直径

[0119]

3:直径成为x/2(μm)的陶瓷球形体的截面与该球形体的表面的

[0120]

交线部

[0121]

4:波纹度的最大高度wz的测定方向

[0122]

5:波纹度的最大高度wz的测定轮廓的实例

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。