一种全硅cha分子筛膜的制备方法

技术领域

1.本发明涉及一种全硅cha分子筛膜的制备方法,特别是利用二次生长法在无氟且溶胶态合成液体系中制备全硅cha分子筛膜,属分子筛膜制备与分离应用的领域。

背景技术:

2.天然气中主要的杂质气体以co2为主,由于酸性的不易燃co2气体降低了天然气的热值且在潮湿状态下对输送管道有很强腐蚀性,故从天然气(有效成分甲烷)中脱除co2成为天然气生产的重要环节。二十世纪七十年代,德国basf公司开发了甲基二乙醇胺(meda)吸收剂用于天然气中脱除co2,之后,使用聚合物膜如醋酸纤维膜报道用于工业天然气分离。分子筛膜由于具有优异的化学稳定性、热稳定性和高机械强度,是能高压天然气脱co2的理想材料。

3.yu等人(journal of membrane science, 2009, 335: 32-36)报道sapo-34分子筛膜用于co2/ch4分离;在进料压力为4.6 mpa下,co2渗透率为1

×

10-6 mol/(m

2 s pa),co2/ch4选择性为60。磷铝类型的沸石分子筛膜具有较高的亲水性,导致其抗湿性差。文献(chemical engineering research design, 2020, 153: 37-48)报道在含少量(0.6%)水蒸气下,sapo-34分子筛膜的co2渗透速率大幅下降60%。因此,亲水性低硅分子筛膜在高湿态烟道气碳捕集和天然气纯化应用面临挑战。全硅cha(也称为全硅cha)分子筛膜具有八元环的三维孔道结构,孔道尺寸为0.38 nm,在co2/ch4以及co2/n2的混合物气体分离中具有优异的筛分效应。同时全硅骨架赋予了该膜具有超强疏水性。

4.添加氢氟酸等氟化物作为特定矿化剂的分子筛合成路线称为氟路线合成,也成为合成全硅cha分子筛的通用方法。目前全硅cha分子筛膜均采用氟路线合成法。wo2017081841a1公开了一种氟路线制备全硅cha分子筛膜的方法,制备膜的h2/sf6选择性大于10。us2014315709a1公开了一种超声选择性沉积一层全硅cha分子筛晶体层以及在氟路线下制备全硅cha分子筛膜的方法。文献(separation and purification technology, 2018, 197: 116-121)报道了在氢氟酸为氟源的半固态凝胶体系的全硅cha分子筛膜制备,co2/ch4分离选择性高达130。作者还发现,在高压且加湿的情况下,膜的co2渗透速率与co2/ch4选择性能和在干燥体系中相当,充分表明了全硅cha分子筛膜的耐湿性和稳定性。文献(separation and purification technology, 2021, 274: 119104)采用六氟化硅作为氟源和硅源合成用于co2/ch4分离的全硅cha分子筛膜,氟化物的使用对环境仍不友好。

5.目前合成全硅cha分子筛膜的合成还存在两大难题:(1)现有报道均在氟路线下制备纯相的全硅cha晶体和膜,氟化物对环境极不友好。(2)在较低且狭窄的n(h2o)/n(sio2)比范围内(比值=4-7)下制备全硅cha晶体和膜,在这种半固态凝胶体系中难以形成厚度可控且连续致密的膜层,全硅cha分子筛膜制备的重复性难以保证。

6.如何制备环境友好且高重复制备全硅cha分子筛膜一直是本领域研究的挑战和难点。氟路线导致全硅cha分子筛膜的合成路线不绿色;且半固态凝胶难以保证物料流动性而大幅降低膜合成可重复性。

7.目前,由于无法确定硅氧四面体等组分是如何组装成特定孔道结构的分子筛晶体,分子筛晶体在不同反应条件下的成核和结晶的机理尚不清晰(徐如人等《分子筛与多孔材料化学》,2015,科学出版社,第281页),分子筛膜成膜机理更为复杂,不同类型分子筛和分子筛膜的可借鉴性非常小。

技术实现要素:

8.本发明采用溶胶态碱矿化路线替代半固态凝胶氟路线,大幅提升了膜制备重复性和过程的环境友好性。为了避免常用纯氧化铝载体中铝元素迁移到晶体中而降低膜层晶体中的n(si)/n(al)比,本发明采用氧化锆、氧化钛等金属氧化物载体。本发明的目的是为了改进现有技术的不足而提供一种全硅cha分子筛膜的制备方法。通过采用溶胶态碱矿化路线进行二次水热合成全硅cha分子筛膜,提供一种无氟绿色的全硅cha分子筛膜的可重复制备方法。

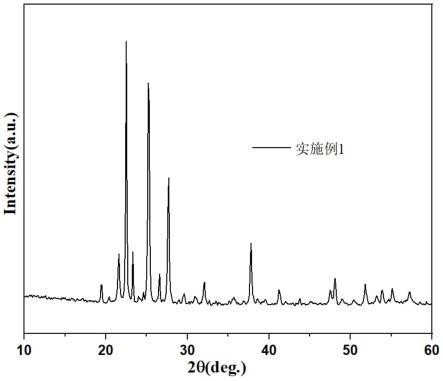

9.本发明的技术方案为:采用溶胶态碱矿化路线,利用二次水热合成的方法在多孔载体上合成全硅cha分子筛膜。其具体步骤如下:(1)全硅cha分子筛晶种制备:将硅源、氢氧化锂、有机结构导向剂osda和水混合,搅拌老化1~100 h,所形成的溶胶摩尔组成为:sio2: osda: lioh: h2o=1:(0.1~1):(0.01~0.8):(15~50),将溶胶倒入反应釜并将0~1 wt%的全硅cha分子筛晶体加入反应釜,在100~250℃下水热合成1~100 h,将反应所得分子筛晶体经离心、洗涤至中性、干燥和煅烧,得到全硅cha分子筛晶种。

10.(2)多孔载体涂敷晶种:将步骤1中合成的分子筛晶种分散在乙醇溶液中,经超声得到晶种悬浮液,将载体的两端用四氟堵头封闭,在载体上涂覆一层晶种,经烘箱干燥处理后可得到连续致密的晶种层。

11.(3)全硅cha分子筛膜制备:将硅源、氢氧化锂、osda和水混合,搅拌老化1~100 h,所形成的溶胶摩尔组成为:sio2: osda: lioh: h2o=1:(0.1~1):(0.01~0.8):(15~500),将溶胶倒入反应釜,并将步骤2中涂敷晶种的载体放入溶胶,在100~250 ℃下水热合成1~100 h,反应完成后取出膜管,再经水冲洗至中性、干燥和煅烧,可得到全硅cha分子筛膜。

12.优选地,步骤1和3所述的硅源为正硅酸四乙酯、正硅酸四甲酯、硅酸钠、硅溶胶、水玻璃或硅粉。

13.优选地,步骤1和3所述的osda为n-n-n

‑ꢀ

三甲基金刚烷基氢氧化铵、n-n-n

‑ꢀ

三甲基金刚烷基溴化铵、n-n-n

‑ꢀ

三甲基金刚烷基碘化铵或四乙基氢氧化铵其中一种或多种。

14.优选地,步骤2中,多孔载体上涂敷晶种层的方法为浸涂法、真空抽吸法、擦涂法或旋涂法。

15.优选地,步骤2中,多孔载体上涂敷晶种层的方法为浸涂法,晶种悬浮液浓度为0.01~0.5 wt%。

16.优选地,步骤2中,全硅cha分子筛晶种的大小为50~1000 nm,多孔载体上涂敷晶种层厚度为50~1000 nm。

17.优选地,步骤2和3所述的载体材质为氧化锆、氧化钛、莫来石、碳化硅或氧化硅其中的一种或多种或其复合材质。

18.优选地,步骤2和3所述的载体的型式为片状、管状或中空纤维状,平均孔径大小为

n-三甲基-1-金刚烷基氢氧化铵和四乙基氢氧化铵摩尔比1:1的混合物,溶胶摩尔组成均为:sio2: osda: lioh: h2o=1: 0.5: 0.5: 50,使用载体为中空纤维状二氧化硅/莫来石复合载体,平均孔径为1000 nm。所制得的膜标记为m3。

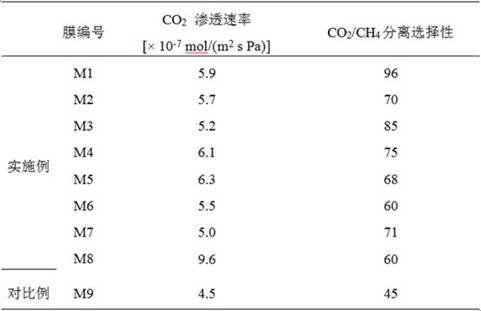

45.制备的全硅cha分子筛膜m3进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

46.实施例4制备过程与实施例1相同,不同是步骤1和3中,溶胶老化时间为96 h,反应温度为230 ℃,反应时间为5 h,使用载体为片状氧化锆载体,平均孔径为500 nm,在氧气气氛下脱除osda,煅烧温度为450 ℃,煅烧时间为6 h,升温速率为2 ℃/min。所制得的膜标记为m4。

47.制备的全硅cha分子筛膜m4进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

48.实施例5制备过程与实施例1相同,不同是步骤1和3中,溶胶老化时间为1 h,反应温度为180 ℃,反应时间为36 h,在氧气气氛下脱除osda,煅烧温度为550 ℃,煅烧时间为6 h,升温速率为1 ℃/min。所制得的膜标记为m5。

49.制备的全硅cha分子筛膜m5进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

50.实施例6制备过程与实施例1相同,不同是步骤1中不添加晶种,合成的晶体(作为膜制备用晶种)平均粒径约为1000 nm;步骤2中采用真空抽吸法涂敷晶种,抽吸时间为30 s,晶种液浓度为0.5 wt%,晶种层厚度为1000 nm。所制得的膜标记为m6。

51.制备的全硅cha分子筛膜m6进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

52.实施例7制备过程与实施例1相同,不同是步骤1中添加晶种为1 wt%,合成的晶体(作为膜制备用晶种)平均粒径约为100 nm;步骤2中采用真空抽吸法涂敷晶种,抽吸时间为60 s,晶种液浓度为0.02 wt%,晶种层厚度为100 nm;步骤3中溶胶摩尔组成为sio2: osda: lioh: h2o=1: 1: 0.8: 400。所制得的膜标记为m7。

53.制备的全硅cha分子筛膜m7进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

54.实施例8制备过程与实施例1相同,不同是步骤3中,溶胶摩尔组成为1sio2: 1osda: 0.8lioh: 400h2o,采用微波加热,反应温度为170℃,反应时间为1 h。所制得的膜标记为m8。

55.制备的全硅cha分子筛膜m8进行co2/ch4体系的气体分离性能测试。测试条件与实施例1相同,测试结果见表1。

56.对比例1 含氟凝胶体系制备全硅cha分子筛膜(1)si-cha晶种制备:将硅粉(fumed silica,99 wt %)和n-n-n

‑ꢀ

三甲基-1-金刚烷基氢氧化铵(tmadaoh, 25 wt%)和去离子水混合,室温下充分搅拌至完全溶解,再向其中

加入si-cha分子筛,将混合物在60℃加热,充分搅拌直至干粉状,向其中加入氢氟酸(hf, 40wt%)直至溶胶成中性。加热蒸发水分到所需的含水量,所合成溶胶摩尔组成为:sio2: tmadaf: h2o= 1: 0.8: 6.5。将上述溶胶置于不锈钢反应釜中,在150 ℃温度下水热合成72 h,反应完成后取出,将反应所得产物经离心、洗涤至中性、干燥和煅烧,可得到si-cha分子筛晶种,晶种尺寸约为200~300 nm.。

57.(2)多孔载体涂敷晶种:将步骤1中合成的晶种分散在乙醇溶液中,经超声得到0.05 wt%晶种悬浮液,将管状多孔氧化锆载体的两端用四氟堵头封闭,在管状多孔载体(氧化锆/氧化铝复合载体,平均孔径100 nm)上通过浸渍提拉法涂覆一层晶种,经烘箱干燥处理后可得到连续致密的晶种层。

58.(3)si-cha分子筛膜的制备:溶胶制备与步骤1相同,不同的是合成溶胶摩尔组成:sio2: tmadaf: h2o= 1: 0.5: 5.5;将涂敷晶种的载体置于装有上述溶胶的不锈钢反应釜中,在150 ℃下水热合成36 h,反应后经清洗,干燥和煅烧后得到si-cha分子筛膜;在100 ℃下烘干,在臭氧气氛下脱除结构导向剂,煅烧温度为200℃,煅烧时间为48 h,升温速率为0.2 ℃/min。所制得的膜标记为m9。

59.制备的si-cha分子筛膜m9进行co2/ch4气体分离性能测试。测试方法和条件和实施例1一致。测试结果见表 1。

60.表1 实施例与对比例对co2/ch

4 混合气体分离性能

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。