1.本公开涉及用于控制碳酸硅和/或碳酸铝矿物的碳酸化合成的方法。特别地,本公开涉及一种用于控制混凝土类固体产品中的二氧化碳吸收的方法。本公开进一步关于通过该方法获得的产品以及该方法和获得的产品的用途。

背景技术:

2.世界水泥生产和混凝土行业已被公认为产生了大部分的全球二氧化碳排放。这些排放来自煅烧过程以及能源使用。

3.通过使用替代粘合剂代替水泥、在混凝土中使用地质聚合物和低粘合剂量以及使用二氧化碳来固化混凝土,开发出了低碳足迹混凝土产品。然而,如果考虑到原料的排放与其加工两者,那么这些方法中没有一种能够单独生产碳负性混凝土。

4.wo 2009/132692 a1公开了一种通过对包含如ca和/或mg的碱土金属反应源的材料进行碳酸化来生产制品的方法。该方法可用于隔绝二氧化碳和回收废料。

5.cn107324753提供了一种通过利用温室气体二氧化碳和盐湖钾、使海水盐、海水钾和包含mgcl2和由mgcl2制备的mg(oh)2的其他工业副产品脱盐,然后与固体废物混合来碳酸化胶凝材料及其制备的方法。

6.尽管气候变化和温室效应是该领域持续产品和工艺创新的主题,但仍迫切需要改进。

技术实现要素:

7.本公开的目的是提供一种用于尤其是在生产混凝土类产品中控制碳酸化的方法和通过该方法可获得的产品,以克服与高二氧化碳排放相关的上述问题。

8.本公开的目的通过该方法和能够通过该方法获得的产品来实现,其特征在于独立权利要求中所述的内容。本公开优选实施例在从属权利要求中公开。

9.本公开基于通过混合物中溶解的硅和/或铝的总浓度来控制工艺的思想。混合物用二氧化碳固化。根据该工艺,碱性物质可用于在固化之前活化包含硅和/或铝的原料。

10.本公开的方法的优点是获得产品中的大量二氧化碳吸收量,从而减少产品的碳足迹,甚至使得产品具有负碳足迹。

11.当该方法用于生产混凝土类产品时,根据本公开的产品中形成的碳酸盐起粘合剂的作用,并消除或减少了在混凝土制造中使用水泥的需要。

12.以水泥为原料的工艺受到水泥生产的高比排放(specific emission)的影响。尽管现有技术中开发的用于减少水泥需求的矿物碳酸化方法提供了原料的较低排放,并且还具有一些二氧化碳结合能力,但现有技术矿物碳酸化工艺本身的排放仍然很大。

13.有利地,通过本公开的方法,co2吸收量,即结合到产品中的co2量,大于原料、运输和生产的碳足迹(根据en 15804 a1中模块a1-3产品阶段进行生产),从而能够生产碳负性混凝土类产品。利用本公开的方法,以结合的二氧化碳质量/原料质量计,用作原料的废物

中的二氧化碳吸收量达到超过30重量%。其他已知的二氧化碳固化方法已达到4-10%的二氧化碳吸收量(结合的co2质量/粘合剂质量)。使用本公开方法的固体废物中的二氧化碳吸收量能够实现碳负性混凝土类产品,其中所有原料、其运输和加工的co2足迹小于产品中结合的二氧化碳量。

14.在混凝土和混凝土类产品中,产品的强度主要来自碳酸盐矿物。在自然环境下,碳酸盐矿物经过长时间和/或在压力和高温下形成。通过本公开的方法,与常规混凝土技术相比,固化时间可以显著缩短。使用本公开的方法,碳酸盐矿物在24小时内或更短时间内形成,因此该方法适合于在工业条件下制造混凝土和混凝土类产品。

15.本公开方法的另一个优点是,原料和碱性物质可以选自废物或具有低碳足迹的其他材料。此外,废热、废二氧化碳(例如来自烟道气、炼油厂尾气、乙醇发酵排气、沼气厂排气)和可再生电力可用于进一步减少产品的co2足迹。优选地,通过本公开的方法,避免了来自水泥制造的排放;结合了来自其他工业操作的废二氧化碳;和/或可使用对常规水合基混凝土不可用的工业废物。此外,结构的耐久性和使用寿命可能会增加。

附图说明

16.在下文中,将参考附图通过优选实施例更详细地描述本公开,其中

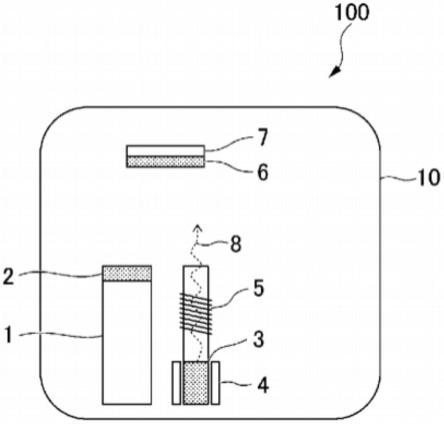

17.图1显示了灰硅钙石相对于溶解硅的离子产物/离子活性(mol/l)。

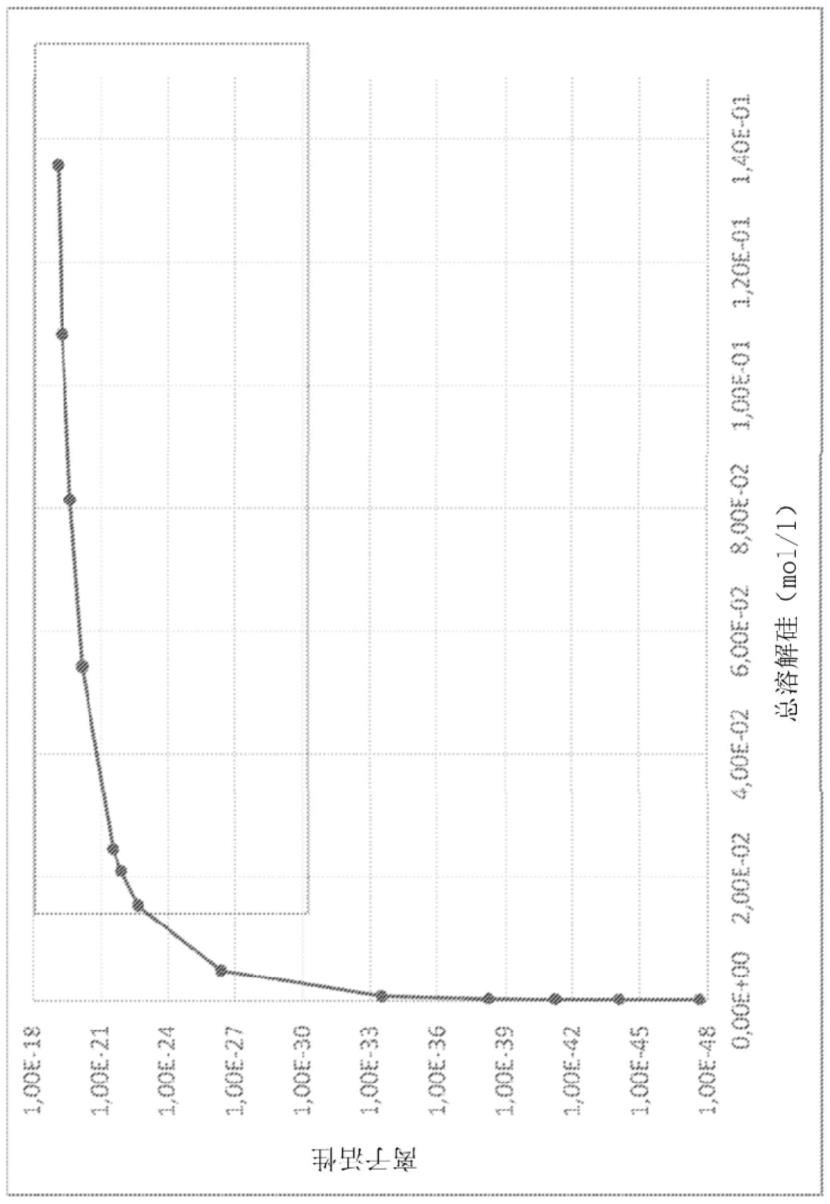

18.图2显示了碳钠铝石相对于溶解铝的离子产物/离子活性(mol/l);和

19.图3显示了根据本公开向原料中添加碱性物质对二氧化碳吸收量的影响。

20.图4显示了掺气和水/固形物比对二氧化碳吸收量的影响。

具体实施方式

21.本公开涉及一种用于控制碳酸硅和/或碳酸铝矿物的碳酸化合成的方法,其中将待固化混合物中溶解的硅和/或铝的浓度调节到至少1mmol/l,然后用包含二氧化碳(co2)且co2的分压为至少0.15巴的气体固化所述混合物。该混合物包括包含硅和/或铝的原料或由其组成。在本公开的一些实施例中,将碱性物质添加到包含硅和/或铝的原料中以提供硅和/或铝的总溶解度为至少1mmol/l的混合物。具体而言,本公开涉及在生产过程中增加产品中、优选固体混凝土类产品中的co2吸收量。

22.本公开还涉及用合成碳酸硅和碳酸铝矿物的方法生产混凝土类固体产品,所述方法包括:提供包含硅和/或铝的混合物;任选地浇铸混合物的元件;以及用包含co2且co2的分压为至少0.15巴的气体固化所述元件。选择碱性物质以使混合物中溶解的硅和/或铝的总浓度为至少1mmol/l。在本公开的一些实施例中,提供所述混合物包括混合碱性物质、水和原料。

23.本公开还涉及可通过本公开的方法获得的产品及所述产品作为建筑材料的用途,优选用于生产混凝土类产品,更优选用于元件,最优选用于预铸元件;以及涉及所述方法在建筑工业中或用于生产元件和/或预铸元件的用途。

24.本公开中使用的“原料”优选为固体,并且包含工业废物、残渣或侧流或完全由其组成。所述原料包含或选自炉渣产品,如高炉渣、电弧炉渣(氧化和还原)、钢包炉渣、钢渣、氩氧脱碳炉渣和碱性氧气炉渣;灰,如城市废物焚化炉灰、旋风袋和布袋灰尘、生物基灰、树

皮灰、泥炭灰、粉煤灰和渣、褐煤灰、油页岩灰和锅炉灰;尾矿,如矿山尾矿和金属尾矿,如由氧化铝精炼产生的赤泥;或其他废品,如水泥窑和旁路粉尘、无机建筑废物和再生混凝土以及其任何组合。原料的粒径通常主要小于250μm,优选在50μm与0.5μm之间,这意味着超过50体积%的颗粒具有该尺寸。根据本公开的实施例,原料本身可以用作骨料和/或粘合剂。或者,根据本公开的实施例,与常规混凝土技术类似,通过将骨料、水和/或粘合剂与原料或原料和碱性物质混合或搅拌,制备包含原料或原料和碱性物质的混合物。所使用的骨料和/或粘合剂通常是常规混凝土技术中已知的骨料和/或粘合剂,混合物通常称为原料混合物。原料可以包含水泥类材料,或者其可以与常规水泥混合。原料包含硅和/或铝,其在碱性条件下从原料中溶解。

25.在本公开的一些实施例中,如果原料的溶解硅和/或铝的浓度低于1mmol/l,则使用碱性物质通过增加硅和/或者铝的溶解度来活化原料混合物的原料。碱性物质可以是纯化学品或工业废物、残渣或侧流,特别是造纸工业的废物、残渣或侧流。通常,碱性物质包含碱性氧化物、碱金属和碱土金属氧化物、氢氧化物、硅酸盐、硫酸盐、和/或其混合物和/或水溶液、或由其组成。在本公开的实施例中,碱性物质可包含或选自naoh、na2o、mg(oh)2、mgo、ca(oh)2、cao、koh、k2o、绿液渣、造纸污泥和石灰窑残渣以及其任何组合,优选选自绿液渣,造纸污泥和石灰窑残渣。包含碱性物质的液相的体积通常低于形成的反应产物的体积,优选低于150l/m3的原料混合物。更优选地,液相的体积在100与150l/m3之间。碱性物质的ph通常高于约ph 11,优选高于ph 12,更优选约ph 13。选择碱性物质,使得固化前混合物中溶解的硅和/或铝的总浓度为至少1mmol/l,优选1mmol/l至200mmol/l,更优选10mmol/l-100mmol/l,包括介于以下两种浓度之间的浓度:1、1.5、2、3、4、5、6、7、8、9、10、11、12、13、14、15、20、30、50、70、100、150和200mmol/l。当硅和/或铝的溶解度高于或在限定的水平内时,所形成的矿物的离子产物足够高到引起碳酸硅和/或碳酸铝矿物的快速形成。

26.在本公开的实施例中,硅和/或铝通常来自原料。然而,可替代地,部分硅和/或铝从碱性物质提供给混合物。在本公开的一些实施例中,“调整混合物中溶解的硅和/或铝的浓度”包括将混合物(包含例如原料和水)的浓度在用包含二氧化碳(co2)且co2的分压为至少0.15巴的气体固化之前测量为至少1mmol/l。

27.在本公开的实施例中,混合物中的水与原料的比率通常为0.1-1,优选为0.3-0.7,更优选为约0.4。

28.在本公开的实施例中,混合物任选地被浇铸或挤压为混凝土,例如以制造预铸元件,如空心板。

29.本公开的实施例还可以包括在用气体固化之前和/或期间压实混合物。压实方法通常选自通过棒击、打夯或捣实压实,通过振动压实(例如使用内部部件、模壳、工作台、平台或表面振动器或振动滚压机),通过压力和震动压实,或通过旋转压实。压实通常包括使骨料颗粒运动,从而将骨料颗粒包装在一起,以及排出截留的空气,以增加混凝土密度和/或确保完全填充可能的模板。压实通常会增加混凝土或混凝土类产品的强度和一般耐久性,以及降低渗透性,并有助于将其收缩和徐变特性降至最低。

30.在本公开的实施例中,混合物进一步用包含二氧化碳(co2)的气体固化,所述气体的co2分压为至少0.15巴、优选0.15至100巴、更优选0.25至40巴或0.5至40巴、最优选1至10巴,包括介于以下两个压力之间的压力:0.15、0.2、0.25、0.5、1、2、3、4、5、6、7、8、9、10、11、

12、13、14、15、20、25、30、35、40、45、50、60、70、80、90和100巴。包含co2的气体可以是纯化的co2气体(co2>99%);通过气体浓缩方法(如吸收或吸附方法),通过膜将co2气体浓缩至优选程度;或者它可以是未纯化的co2气体(5-》99%co2),例如来自发电厂或工厂烟道气或其他侧流,如来自沼气厂或乙醇发酵的排气或炼油厂尾气。

31.在本公开的实施例中,可通过将固化之前影响混合物的气体压力调节到水蒸气压力的相对水平来增强固化期间混合物暴露于二氧化碳。通常,蒸汽压力是当材料与其自身蒸汽平衡时所施加的气体压力。水蒸气压力是水蒸气与其冷凝状态处于热力学平衡时的压力。水蒸气压力是与固体或液体水平衡的任何气体混合物中的水蒸气分压。至于其他物质,水蒸气压力是温度的函数,可以用克劳修斯-克拉佩龙关系(clausius

–

clapeyron relation)来确定。

32.在本公开的实施例中,固化期间暴露于二氧化碳的混合物可以通过掺气,即通过在搅拌和固化之前向混合物中添加一种或多种表面活性试剂剂(surface-active agent/surfactant)来增强。

33.表面活性剂促使在混合物中形成细小气泡,从而增强和加速二氧化碳渗透,尤其是渗透到混合物或产品的内部。典型地,所有气泡的直径小于1mm,优选小于0.9mm,更优选小于0.8mm,最优选在0.001与0.8mm之间,包括在以下两个之间的直径:0.001、0.005、0.01、0.05、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9和1mm。

34.在本公开的实施例中,通过在浇铸期间、浇铸之后和/或固化期间使用较高的温度,同时保持相对湿度恒定,优选为70%,可以增强固化期间混合物暴露于二氧化碳。通常,温度为至少15℃,优选为至少25℃,更优选为至少40℃,最优选为15至100℃,包括介于以下两个温度之间的温度:15℃、20℃、25℃、30℃、40℃、50℃、60℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃和105℃。加热源可以是电阻或使用来自发电厂或制造厂的间接或直接来自烟道气的废热。

35.在本公开的优选实施例中,混合物被固化直到观察到产物的期望co2吸收量。co2吸收量以结合的co2质量/原料质量计,优选在4重量%与100重量%之间,更优选在10重量%与45重量%之间,最优选在30重量%与40重量%之间,包括在以下中的任意值之间的吸收量:4重量%、5重量%、6重量%、7重量%、8重量%、9重量%、10重量%、11重量%、12重量%、13重量%、14重量%、15重量%、20重量%、25重量%、30重量%、35重量%、40重量%、45重量%、50重量%、55重量%、60重量%、65重量%、70重量%、75重量%、80重量%、85重量%、90重量%、95重量%和100重量%。该量可以高于在原料生产期间、在使用本公开的方法期间和/或在混凝土类元件制造期间释放的co2的量,因此碳足迹可以是负的。

36.在本公开的实施例中,当包含原料和碱性物质的混合物用包含二氧化碳的气体固化时形成的碳酸盐矿物增强了产品的结构。

37.当硅和/或铝在混合物中的总溶解度为至少1mmol/l时,最终产品中形成的碳酸盐矿物的组合与现有技术不同,因为反应在受控条件下在液相中进行。在本发明的实施例中,主要形成包含硅和铝的碱金属和碱土金属碳酸盐。优选地,所形成的碳酸硅和/或碳酸铝矿物是以下中的一者或多者:碳硅钙石(ca5si2o7(co3)2)、碳硅碱钙石(kna4ca4si8o18(co3)4(oh)

·

(h2o))、戴碳钙石(defernite)(ca6(co3)1,5(sio4)0,5(oh)7(oh))、氟碳硅碳石(ca4si2o6(co3)(oh)2)、灰硅钙石和副灰硅钙石(ca5(sio4)2(co3))、钾杆沸石(k5na5(ca)

12si28o70(oh)2(co3)8

·

8(h2o))、钙霞石(na6ca2al6si6o24(co3)2)、碳硫硅钙石(ca3si(co3)(so4)(oh)6

·

12(h2o))、niksergievite(铝绿泥石)ca2(al,si)7o10(co3)(oh)6

·

nh2o、水碳硅钙石(ca7si6(co3)o18

·

2(h2o))、钙柱石(ca4al6si6o24co3)、cancrisilite(钙硅铝榴石)(na7al5si7o24(c03)

·

3(h2o))、车里雅宾斯基岩(chelyabinskite)(ca,mg)3si(oh)6(so4,co3)2

·

9(h2o)、硫酸方柱石(ca,na)4al6si6o24(so4,co3)、硫碱钙霞石(na,ca,k)6(si,al)12o24[(so4),(co3)]2-4

·

n(h2o)、罗水硅钙石(ca3si3o8[(oh)2-4x,(co3)x])、萨钾钙霞石((na,ca,k)9si6al6o24[(oh),(so4),(co3))]4

·

n(h2o))、阿富汗石(na,ca,k)8(si,al)12o24(so4,co3)3

·

(h2o))、水滑石(mg6al2(co3)(oh)16

·

4(h2o))、红柱石(al5(co3)(oh)13

·

5(h2o))、奎水碳铝酸镁(quintinite)((mg4al2(oh)12co3

·

4(h2o))、碳铝镁钠矾(na2mg38al24(co3)13(so4)8(oh)108

·

56(h2o))、多水碳铝石(al14(co3)3(oh)36

·

n(h2o))、铝水钙石(caal2(co3)2(oh)4

·

6(h2o))、水碳铝镁石(mg2al2(co3)4(oh)2

·

15(h2o))、柯氏闪长岩(kochsandorite)(caal2(co3)2(oh)4

·

h2o)和/或碳钠铝石(naal(co3)(oh)2)。如果原料除硅和铝之外还包含碱金属和碱土金属,则形成的包含硅和铝的碱金属和碱金属碳酸盐可能导致其他碱金属和碱土金属碳酸盐的碳酸盐过饱和。在这种情况下,除了碳酸硅和碳酸铝矿物之外,还形成碱金属和碱土金属的碳酸盐,如caco3、mgco3。

[0038]

实例

[0039]

实例1

[0040]

通过热力学建模分析在固化条件:压力10巴(100% co2),相对湿度(rh)100%下硅和铝的溶解度对碳酸盐矿物灰硅钙石(ca5(sio4)2(co3))和碳钠铝石(naal(co3)(oh)2)离子产物的影响。灰硅钙石的结果如图1所示,碳钠铝石的结果则如图2所示。由于高离子产物指示所讨论的碳矿物的快速形成,因此可以定义导致高离子产物的优选溶解度水平。根据溶度积,当铝或硅的溶解度超过1mmol/l时,在10巴co2气氛中,很快形成灰硅钙石和碳钠铝石。较低的溶解度不能快速形成所需反应产物。较高的co2压力水平在工业上不太相关。

[0041]

实例2

[0042]

使用活化制备使用高炉渣作为原料的样品,并且以无活化作为参考。使用40巴的二氧化碳分压在室温(25℃)下进行固化。测量固化前后样品的重量。在固化过程中,未使用碱性物质进行活化的试样的重量没有变化,指示了试样中没有二氧化碳吸收。当使用naoh活化相同的原料时,重量变化为0,60g,对应于12%的结合二氧化碳。

[0043]

实例3

[0044]

图3呈现了三种替代方案中高炉渣的co2固化。

[0045]

正如所见,在没有添加剂的情况下,高炉渣不与co2发生反应(图3中的无活化方案)。添加10wt.%波特兰水泥作为活化剂不会显著增加co2吸收量(图3中的opc活化方案)。用所公开的使用氢氧化钠的方法活化高炉渣,增加硅和铝的溶解度高于1mmol/l。结果,结合的co2的量大幅增加(图3中的专利程序方案)。结合的co2采用三种替代方法进行分析:测量co2固化过程中样品的质量变化、测量过程中的co2消耗量以及根据sfs-en 15407使用元素碳分析。

[0046]

实例4

[0047]

制备满足用于建筑结构的混凝土的强度要求的试件。使用传统的混凝土生产方

法,由1350g高炉渣、1350g树皮灰、1350g绿液渣、4050g骨料和280g附加水制成试件。将混合物浇铸在尺寸为300mm(高)*100mm(直径)的圆筒模具中。将该混合物在80℃的温度下使用85巴的二氧化碳分压进行固化24小时。相对湿度为100%。

[0048]

测量所生成的试件的抗压强度,其为30mpa。使用标准化lca计算(en15804第1-3阶段),该混凝土类产品的碳足迹为-60kg/m3。常规的相应混凝土产品的碳足迹为 240kg/m3。

[0049]

实例5

[0050]

研究了掺气对结合二氧化碳的影响。测量根据本公开方法制备的两个样品的二氧化碳吸收量。通过向混合物中添加烷基醚硫酸盐作为表面活性剂然后进行混合来制备一个样品,并且在不向混合物中添加表面活性剂的情况下制备另一个产品。由表面活性剂引起的气泡的直径小于0.8mm。结果,即不同水/原料比的结合二氧化碳(m(co2)/m(原料))如图4所示。每个系列的第一柱显示了不使用表面活性剂产生的产品的二氧化碳吸收量,第二柱显示了通过添加表面活性剂产生的产品的二氧化碳吸收量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。