1.本发明涉及复合材料成型技术领域,特别涉及一种耐高温电磁吸波陶瓷基复合材料的制备方法及产品。

背景技术:

2.随着国防与军事领域面临复杂严苛的高温吸波环境,传统吸波材料耐高温性、抗氧化性、耐腐蚀性较差,难以达到高温环境下电磁波高效能吸收要求。因此,为了满足上述要求,亟需发展适用于高温环境下的电磁吸波材料与结构,满足其在严苛环境中的使用性能要求。陶瓷材料具有优异的耐高温、耐化学腐蚀性能、力学性能、热稳定性能、可调谐介电性能等,可满足高温吸波环境下应用要求。传统制备方法,像热压烧结(hps)、溶胶凝胶法(sol

‑

gel)、化学镀法等,制备工艺流程复杂,且无法实现复杂形状吸波结构的制备。因此,需要开发一种新型电磁吸波材料与结构的成型方法,以弥补传统制备方法的不足。

技术实现要素:

3.本发明的目的在于提供一种耐高温电磁吸波陶瓷基复合材料的制备方法及产品。本发明提供的耐高温电磁吸波陶瓷基复合材料的制备工艺与传统制备工艺有所不同,其优势在于成型速度快、成型尺寸精度高,可实现轻量化、复杂形状结构的制备。为陶瓷基复合材料快速成型、小范围批量化生产提供一种崭新的思路。

4.为实现上述目的,本发明提供了如下技术方案:

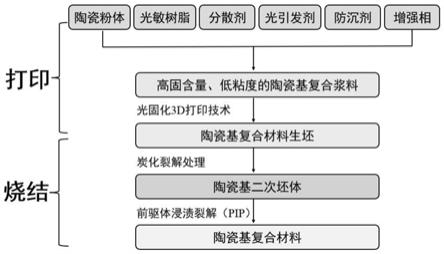

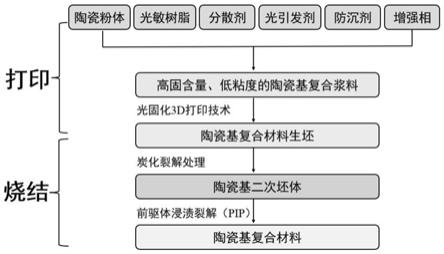

5.本发明技术方案之一:提供一种耐高温电磁吸波陶瓷基复合材料的制备方法,包括以下步骤:

6.(1)将光敏树脂和分散剂混合,加入陶瓷粉体、光引发剂、防沉剂和增强相填料,球磨,制得耐高温电磁吸波陶瓷基复合浆料;

7.(2)利用步骤(1)中的耐高温电磁吸波陶瓷基复合浆料进行光固化3d打印,制得耐高温电磁吸波陶瓷基复合材料生坯;

8.(3)将步骤(2)中的耐高温电磁吸波陶瓷基复合材料生坯烧结,制得耐高温电磁吸波陶瓷基复合材料二次坯体;

9.(4)将步骤(3)中的耐高温电磁吸波陶瓷基复合材料二次坯体浸渍,浸渍完成后固化,再进行烧结;循环浸渍、固化、烧结步骤,制得耐高温电磁吸波陶瓷基复合材料。

10.优选的,步骤(1)中所述光敏树脂占光敏树脂和陶瓷粉体体积之和的35~45%;所述光引发剂的用量为光敏树脂质量的1~2%;所述分散剂的用量为陶瓷粉体质量的3~5%;所述防沉剂的用量为陶瓷粉体质量的0.5~1%;所述增强相填料的用量为陶瓷粉体质量的1~2%。

11.优选的,步骤(1)中所述光敏树脂为1、6

‑

己二醇二丙烯酸酯(hdda)与三羟甲基丙烷三丙烯酸酯(tmpta)体积比1:1的混合物;所述分散剂为kos110分散剂;所述陶瓷粉体为碳化硅(sic)粉体;所述光引发剂为二苯基(2,4,6

‑

三甲基苯甲酰基)氧化膦(tpo);所述防

沉剂为气相纳米二氧化硅(sio2);所述增强相填料为无机碳材料或金属氧化物。

12.更优选的,所述无机碳材料包括石墨烯或碳纳米管,所述金属氧化物包括tio2。

13.优选的,步骤(1)中所述球磨的转速为300~400r/min,时间为4~5h。

14.优选的,所述光固化3d打印的工艺参数为光强12000~15000μw/cm2,首层曝光时间70~75s,其余层曝光时间15s,每层固化厚度50μm。

15.优选的,步骤(3)中所述烧结的温度控制程序为:以1~5℃/min的升温速率,从室温加热到350℃,保温1~2h,再以5~10℃/min的升温速率,从350℃加热到1100℃,保温1~2h,随炉冷却到室温。

16.优选的,步骤(4)中所述浸渍的时间为3h,所用浸渍液为聚碳硅烷(pcs)与二乙烯苯(dvb)体积比1:1的混合溶液;所述固化的温度为200℃,时间为1~2h;所述烧结的温度控制程序为:以5~10℃/min的升温速率,从室温加热到1100~1200℃,保温1~2h,随炉冷却至室温。

17.优选的,步骤(4)中所述循环浸渍、固化、烧结步骤的循环次数6次。

18.本发明技术方案之二:提供一种根据上述制备方法制得的耐高温电磁吸波陶瓷基复合材料。

19.本发明的有益技术效果如下:

20.本发明采用光固化3d打印技术首先制备出耐高温电磁吸波材料,基于这种材料的介电性能,仿真模拟设计出最佳的吸波结构单元,继而采用光固化3d打印技术来实现这种高精度耐高温电磁吸波结构单元的制备,通过调控打印参数,实现最优的吸波结构制备。

21.本发明制备的耐高温电磁吸波陶瓷基复合材料致密度可达95%,三点弯曲强度可达217mpa,有效吸波带宽(eab)近乎覆盖c、x、ku、k、ka波段,适用于高温环境下航空航天领域吸波要求,具有广阔的应用前景。

22.本发明提供的耐高温电磁吸波陶瓷基复合材料的制备工艺与传统制备工艺有所不同,其优势在于成型速度快、成型尺寸精度高,可实现轻量化、复杂形状结构的制备。为陶瓷基复合材料快速成型、小范围批量化生产提供一种崭新的思路。

附图说明

23.图1为本发明的制备耐高温电磁吸波陶瓷基复合材料的工艺流程图;

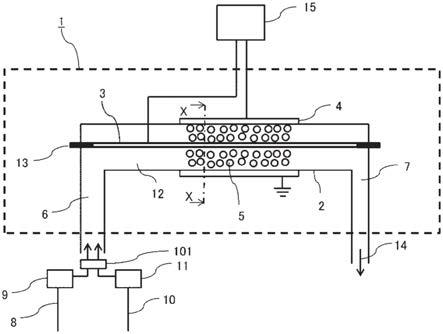

24.图2为本发明所用光固化3d打印技术的原理图;

25.图3为本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料生坯的实物图;

26.图4为本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料生坯的sem图;

27.图5为本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料的实物图;

28.图6为本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料的sem图。

具体实施方式

29.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

30.另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之

间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

31.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

32.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

33.本发明所用kos110分散剂为广州康欧双贸易有限公司的水油通用分散剂。

34.本发明所用hdda的密度为1.01g/ml;tmpta的密度为1.1g/ml;sic陶瓷粉体的密度为3.2g/cm3。

35.实施例1

36.耐高温电磁吸波陶瓷基复合材料的制备:

37.(1)将15.15g(15ml)hdda、16.5g(15ml)tmpta、3.2g kos110混合制备出预混液,再将64g(20cm3)sic陶瓷粉体、0.633gtpo光引发剂、0.64g气相纳米sio2防沉剂、0.64g石墨烯加入预混液并混合,将混合浆料加入45g球磨珠后并放入球磨罐中,在行星式球磨机上以转速400r/min球磨5h,得到分散均匀、高固含量、低粘度的耐高温电磁吸波陶瓷基复合浆料;

38.(2)将步骤(1)得到的耐高温电磁吸波陶瓷基复合浆料利用光固化3d打印成型设备打印成耐高温电磁吸波陶瓷基复合材料生坯,3d打印工艺参数如下,光强为15000μw/cm2,首层曝光时间为75s,其余层曝光时间为15s,每层固化厚度为50μm;

39.(3)炭化裂解处理:将步骤(2)得到的耐高温电磁吸波陶瓷基复合材料生坯置于石墨坩埚中,放入真空烧结炉中进行热解炭化。升温速率为:室温~350℃:1℃/min;350~1100℃:10℃/min;1100℃保温1h;然后随炉冷却至室温,得到耐高温电磁吸波陶瓷基复合材料二次坯体;

40.(4)前驱体浸渍裂解(pip):将聚碳硅烷(pcs)与二乙烯苯(dvb)按质量比1:1配置成浸渍液,将步骤(3)得到的耐高温电磁吸波陶瓷基复合材料二次坯体浸泡于浸渍液中,真空浸渍3h后,200℃恒温固化1h,然后置于真空烧结炉进行真空烧结,以10℃/min的升温速率,从室温加热到1200℃,保温1h,随炉冷却,此步骤真空浸渍

‑

固化

‑

烧结循环6轮,最终得到致密化的耐高温电磁吸波陶瓷基复合材料。

41.所制得的耐高温电磁吸波陶瓷基复合材料致密度为94%,力学试验机测得的三点弯曲强度为217mpa,矢量网络分析仪测得的有效吸波带宽(eab)为6~40ghz。

42.本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料生坯的实物图见图3;本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料生坯的sem图见图4;本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料的实物图见图5;本发明实施例1制备的耐高温电磁吸波陶瓷基复合材料的sem图见图6。

43.从图4中可以看出,生坯表面的陶瓷粉体被光敏树脂紧紧包围,坯体的致密度较高,但陶瓷粉体还未烧结成体,因此,力学性能较低。

44.从图6中可以看出,烧结体表面已无光敏树脂,经过前驱体浸渍裂解过程,陶瓷坯体已经实现高度致密化,此时,坯体的力学性能达到最高。

45.实施例2

46.耐高温电磁吸波陶瓷基复合材料的制备:

47.与实施例1相比,区别在于步骤(4)中烧结的保温时间调整为2h。

48.所制得的耐高温电磁吸波陶瓷基复合材料致密度为94.3%,三点弯曲强度为217.8mpa,有效吸波带宽(eab)为7.58~38.96ghz。与实施例1相比,烧结的保温时间增加,裂解烧结更加完全,得到的耐高温电磁吸波陶瓷基复合材料制件致密化有所提高。

49.实施例3

50.耐高温电磁吸波陶瓷基复合材料的制备:

51.与实施例1相比,区别在于3d打印工艺参数如下,光强为13000μw/cm2,首层曝光时间为70s,其余层曝光时间为15s,每层固化厚度为50μm。

52.所制得的耐高温电磁吸波陶瓷基复合材料致密度92.7%,三点弯曲强度为208.5mpa,有效吸波带宽(eab)为8.6~38.25ghz。与实施例1相比,由于光强降低,使得耐高温电磁吸波陶瓷基复合材料生坯的层间结合较弱,最终制备的耐高温电磁吸波陶瓷基复合材料制件致密化降低。

53.对比例1

54.耐高温电磁吸波陶瓷基复合材料的制备:

55.(1)将12.12g(12ml)hdda、13.2g(12ml)tmpta、2.56g kos110混合制备出预混液,再将51.2g(16cm3)sic陶瓷粉体、0.5064gtpo光引发剂、0.64g气相纳米sio2防沉剂、0.512g碳纳米管加入预混液并混合,将混合浆料加入34g球磨珠并放入球磨罐中,在行星式球磨机上以转速400r/min球磨5h,得到分散均匀、高固含量、低粘度的耐高温电磁吸波陶瓷基复合浆料;

56.步骤(2)~(4)与实施例1相同。

57.所制得的耐高温电磁吸波陶瓷基复合材料致密度为91.8%,三点弯曲强度为206mpa,有效吸波带宽(eab)为9.5

‑

38.46ghz。由于防沉剂添加量增多,使得耐高温电磁吸波陶瓷基复合材料浆料打印过程中出现轻微的沉降,导致层间结合能力较弱,最终制备的耐高温电磁吸波陶瓷基复合材料制件致密化降低,力学性能降低,eab减小。

58.对比例2

59.耐高温电磁吸波陶瓷基复合材料的制备:

60.(1)将12.12g(12ml)hdda、13.2g(12ml)tmpta、2.56g kos110混合制备出预混液,再将51.2g(16cm3)sic陶瓷粉体、0.6gtpo光引发剂、0.512g气相纳米sio2防沉剂、0.512g石墨烯加入预混液并混合,将混合浆料加入34g球磨珠并放入球磨罐中,在行星式球磨机上以转速400r/min球磨5h,得到分散均匀、高固含量、低粘度的耐高温电磁吸波陶瓷基复合浆料;

61.步骤(2)~(4)与实施例1相同。

62.所制得的耐高温电磁吸波陶瓷基复合材料致密度为92.3%,三点弯曲强度为199mpa,有效吸波带宽(eab)为9.33

‑

38.26ghz。由于改变了光引发剂的含量,使得耐高温电磁吸波陶瓷基复合材料微观结构上交联过程发生改变,最终制备的耐高温电磁吸波陶瓷基复合材料制件致密化降低,力学性能降低,eab减小。

63.对比例3

64.耐高温电磁吸波陶瓷基复合材料的制备:

65.与实施例1相比,区别在于,步骤(4)中的循环次数调整为4次。

66.所制得的耐高温电磁吸波陶瓷基复合材料致密度为86.7%,三点弯曲强度为165.41mpa,有效吸波带宽(eab)为14.85

‑

32.49ghz。前驱体浸渍裂解循环次数的减少,使得最终的坯体的致密度大幅度降低,继而导致坯体力学性能降低,使得eab随之变小。

67.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。