一种zsm

‑

5沸石及其制备方法和用途

技术领域

1.本发明属于催化剂制备技术领域,具体涉及一种zsm

‑

5沸石及其制备方法和用途。

背景技术:

2.zsm

‑

5沸石催化剂是催化甲醇制丙烯反应的催化剂,但是由于天然微孔zsm

‑

5沸石由于微孔尺寸较小,不利于大分子扩散,具有严重的扩散限制问题,同时,其本征结构催化性能较差,因此需要对沸石的结构进行优化改善。

3.由于沸石材料在能源和健康领域拥有巨大的应用潜力,合理设计并合成目标结构和性能的沸石分子筛就显得尤为重要。虽然研究人员在沸石可控制备方面投入了巨大的努力,包括调节结晶参数和使用一些硬模板及软模板等,但是这其中的结晶机理知之甚少,合理调控沸石晶化过程中的成核与生长依旧是一个巨大的挑战。目前的沸石结晶理论主要分为经典结晶理论和非经典结晶理论,这两种理论都是基于营养物的添加过程,不同之处在于,经典结晶理论中营养物是前驱物的单体,而在非经典结晶中是前驱体的寡聚物、复合物和纳米粒子等。

4.目前现有技术中,为了实现对微孔沸石特定功能的调控,后处理法得到了极大的发展。在这些后处理策略中,使用高温蒸汽、酸碱刻蚀或者双氧水和微波辐射等来脱除骨架元素对于沸石材料的结构常常是毁灭性的,这会导致次级孔道的产生和部分骨架结构的坍塌,从而降低其结晶度。目前现有技术中常用的后处理方法包括:蒸汽处理法、酸处理法、脱硅法。

5.蒸汽处理法是一种水热处理方法,通常需要在500℃以上的温度下进行,沸石中的si

‑

o

‑

al键断裂,导致沸石骨架的铝损失以此来制备次生孔结构。而一些不太稳定和可移动的硅可由其他地方迁移并与缺陷处硅烷醇缩合的愈合过程可以导致更加复杂的多级孔结构。van bokhoven等人使用x射线衍射(xrd)和x射线吸收光谱(xas)原位测试发现蒸汽引起的结构变化不会在最高温度下发生,水在温度比较低时进入到孔隙内,此时框架al

3

迁移到框架外部位置的行为也最为明显。而且一般情况下在蒸汽处理之后可能还需要温和的酸处理。根据这种机制,介孔的形成高度依赖于沸石中的al浓度和对al位点的水解程度。因此,大部分蒸汽处理工作都是在原始si/al比低的沸石上进行的。

6.酸处理也是常用的脱铝方法,其次级孔形成的机理与蒸法处理相同。tromp等人在用沸石催化正己烷加氢异构化中的性能测试,比较了酸浸出的pt/丝光沸石催化剂与未处理的pt/丝光沸石催化剂的活性;研究发现,酸处理后的沸石在正己烷加氢异构化的活性明显增加,这可能归因于分子扩散路径的减少和更多的酸性位点被暴露。

7.脱硅法也是制备多级孔沸石分子筛的一种方法,一般而言是利用碱处理的方法。在1967年,young d.a.首先利用碱处理的方法合成了显示出高结晶度并具有增强的苯吸附能力的丝光沸石。等人详细研究了碱处理zsm

‑

5的过程中的骨架元素情况。ogura等人首次制备了经氢氧化钠处理拥有介孔结构的zsm

‑

5晶体。随后groen等人详细探究了用于介孔形成的碱处理优化条件;研究发现,对于zsm

‑

5晶体,在母体沸石si/al比(50

‑

100)是最

为合适的,其制备的沸石比表面积高达235 m2·

g

‑1,同时保留了原有的结晶度和酸性;其产生的介孔通常约为 10nm,具有相对宽的尺寸分布。当si/al比较低时,介孔的形成受到oh

‑

和带负电的晶格之间的排斥力的限制,而当si/al比较高时,会有更多的次生孔生产,但是存在着严重的结晶度损失。除si/al比外,原始沸石的形态(包括大的单晶或具有较大比表面积的共生小颗粒)也对脱硅的溶解过程具有强烈影响,这其中沸石晶体的边界和缺陷部分更加容易被溶解刻蚀。而后,研究者在脱硅的过程中引入了无机添加剂(如 al(oh)4‑

和ga(oh)4‑

)或有机添加剂(如四丙基铵和四丁基铵)以调节晶体的次级孔结构。p

é

rez

‑

ram

í

rez等人的研究表明在碱性条件下这些添加剂与沸石表面特定相互作用可以提供防止沸石过度溶解的保护作用,这种保护能够制备具有较小介孔结构的沸石。并且通过与标准碱处理相比,沸石可以保留更好的微孔结构,这其中添加剂对沸石表面的亲和力被认为起到了关键作用。在不同的usy和beta沸石上(si/al=15

‑ꢀ

385)的研究表明,高效的添加剂是带正电荷并且具有约10

‑

20个碳原子的有机分子。使用外部添加剂可以将这种方法扩展到全硅沸石上,而且可以防止过度的脱硅现象,一定程度上保持沸石晶体的si/al比。

8.除了上述方法之外,还报道了用六氟硅酸铵,四氯化硅或乙二胺四乙酸煅烧和化学处理作为制备多级孔沸石的脱铝方法。在脱铝过程中,由于铝原子从骨架中脱离,造成了沸石中酸性位数量的减少而且还发现通过脱铝制备的沸石含有许多独立的空腔而不是互连的孔道结构,因此,这种方法还不能解决微孔沸石的扩散限制问题。

9.对于结晶调控方面,目前的沸石结晶理论主要分为经典结晶理论和非经典结晶理论,这两种理论都是基于营养物的添加过程,不同之处在于,经典结晶理论中营养物是前驱物的单体,而在非经典结晶中是前驱体的寡聚物、复合物和纳米粒子等。这些结晶机理具体作用机制不清楚,对于沸石结构和物理化学性质方面调控不够灵活。另外近期出现的晶体逆生长理论可以合成核壳结构的沸石,但是其合成过程中需要添加多种添加剂,合成步骤繁琐,重复性较差。

10.另一方面,铝硅酸盐沸石是半导体光催化剂的有效载体,常用于去除废水和空气中的有机化合物。铝硅酸盐沸石的分散作用不仅可以抑制半导体颗粒微晶尺寸的增长和聚集,而且有利于光催化剂从体介质中的分离和回收。沸石载体可作为吸附剂将有机化合物预吸附和缩合到催化剂表面,有利于促进光催化活性。提高沸石基复合材料的光催化性能主要取决于增强吸附性能,以及光生载流子的分离和转移效率。但是现有沸石载体存在比表面积不高、可达催化位点有限、与半导体材料兼容性不好等缺点。

11.因此,亟需提供一种制备工艺简便、提高沸石的结晶度,改变沸石的骨架硅铝比,优化沸石的酸性位点,以便制备出具有优异催化性能的沸石催化剂,并将其作为复合催化材料的载体。

技术实现要素:

12.为克服现有技术缺陷,本发明提供了以下技术方案:

13.本发明的第一方面提供了一种zsm

‑

5沸石的制备方法,包括以下步骤:

14.s1:按铝源:硅源:季铵阳离子模板剂:含有活泼氢的有机小分子化合物:水摩尔比为(0.1~0.5):(1~10):(0.15~3):(0~3.5):(50~1000)的比例称取原料,将原料铝源、硅源、季铵阳离子模板剂以及含有活泼氢的有机小分子化合物缓慢溶解在去离子水中,持

续搅拌至形成合成液;

15.s2:室温下,将所述合成液老化1~5天获得老化液,然后将老化液在100~200℃下晶化24~72h,晶化结束后离心水洗2~4次,然后在 50~70℃下干燥过夜获得干燥物;优选的,所述老化时间为2天;优选的,所述老化温度为0~30℃;优选的,所述晶化时间为120~170℃;优选的,所述离心水洗次数为3次;优选的,所述干燥温度为60℃;

16.s3:将s2获得的干燥物在500~800℃下煅烧4~8h,即得;优选的,所述煅烧温度为550℃;优选的,所述煅烧时间为6h;

17.更进一步的,所述s1具体包括:

18.s11:按铝源:硅源:季铵阳离子模板剂:含有活泼氢的有机小分子化合物:水摩尔比为0.1:10:3:(0~3.5):1000的比例称取原料;

19.s12:将铝源和硅源混合均匀作为储备液;

20.s13:将季铵阳离子模板剂和含有活泼氢的有机小分子化合物溶解在去离子水中,持续搅拌至形成溶液;

21.s14:将s12制得的储备液边搅拌下、边缓慢地加入到上述s13制得的溶液中,混合均匀获得合成液;

22.或者更进一步的,所述s1具体包括:

23.s11:按铝源:硅源:季铵阳离子模板剂:含有活泼氢的有机小分子化合物:水摩尔比为0.1:10:3:(0~3.5):1000的比例称取原料;

24.s12:在连续搅拌下,向去离子水中添加铝源、季铵阳离子模板剂和含有活泼氢的有机小分子化合物,直到它们完全溶解形溶液;

25.s13:边剧烈搅拌、边将硅源溶液缓慢加入步骤s21形成的溶液中,形成合成液;

26.进一步的,s1中,所述铝源选自异丙醇铝、al2(so4)3、拟薄水铝石、仲丁醇铝、氢氧化铝、氧化铝、铝单质中的任一种或几种;优选的,所述铝源为三仲丁醇铝或al2(so4)3;

27.进一步的,s1中,所述硅源选自含有效物质质量百分数20%~60%的 sio2溶胶、气相二氧化硅、硅酸钠、正硅酸乙酯中的任一种或几种;优选的,所述硅源为硅酸钠或正硅酸乙酯;

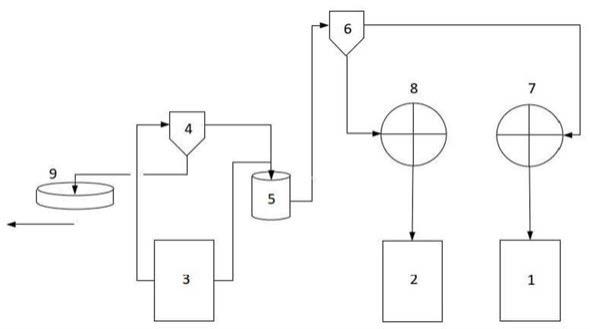

28.进一步的,s1中,所述季铵阳离子模板剂为质量百分比浓度为 10%~40%的四丙基氢氧化铵(即tpaoh)水溶液;优选的,所述四丙基氢氧化铵(即tpaoh)水溶液质量浓度为40%;

29.进一步的,s1中,所述含有活泼氢的有机小分子化合物选自苯酚、丙氨酸、赖氨酸、1,2,4

‑

三氮唑、三氟乙酸、异丁酸或其衍生物中的任意一种或几种;优选的,所述含有活泼氢的小分子化合物为苯酚;

30.进一步的,s2中,所述晶化在聚四氟乙烯内衬不锈钢高压釜中进行,且所述聚四氟乙烯内衬不锈钢高压釜在旋转烘箱中加热,所述烘箱转速为10~30rpm;

31.本发明的第二方面提供了一种zsm

‑

5沸石,由上述方法制备获得;

32.进一步的,所述zsm

‑

5沸石具有椭圆形形貌,且其粒径为2~3μm,且其元素摩尔量之比硅:铝为50~150:1;其内部介孔内径为8~20nm;优选的,其元素摩尔量之比硅:铝为80~140:1;优选的,所述zsm

‑

5 沸石的介孔内径为10nm;

33.本发明的第三方面提供了上述zsm

‑

5沸石作为催化剂或催化剂载体的用途;

34.进一步的,所述催化剂用在由甲醇制丙烯的反应中;

35.或者进一步的,所述作为催化剂载体为用作制备复合半导体光催化剂的载体;更进一步的,制备复合半导体光催化剂包括以下步骤:

36.将钛酸正丁酯、乙醇和硝酸以5~8:20~30:1~5的体积比混合,室温下搅拌15~60min后形成溶液,将上述zsm

‑

5添加到所述溶液中,再搅拌 0.5~2小时形成混合物,然后将0.5~5ml去离子水缓慢加入上述混合物中然后搅拌,保持搅拌速度为40~80rpm,反应温度控制在60~80℃,水解钛酸丁酯使其吸附在zsm

‑

5颗粒表面形成凝胶,然后在90~110℃下干燥 10~15h以除去溶剂,然后水洗zsm

‑

5颗粒,再在300~500℃下煅烧 1~3h,即得所述复合半导体光催化剂,所述复合半导体光催化剂中tio2占所述zsm

‑

5质量的5~50%。

附图说明

37.图1为实施例1的zsm

‑

5沸石晶体生长行为的刻蚀时变结构演化图

38.图2为实施例1的zsm

‑

5沸石晶体结晶时间相关光谱图

39.图3为实施例1的zsm

‑

5沸石的尺寸、组成和结晶度图

40.图4为实施例1的zsm

‑

5沸石介孔性调控图

41.图5为实施例1、2分别制备的zsm

‑

5沸石在mtp中的催化性能反应

42.图6为实施例3亲核刻蚀生长的方案和范围研究图

43.有益效果

44.1.本发明使用的原料含有活性氢的有机小分子结构灵活简单,廉价易得,与沸石结晶兼容性好,不会破坏沸石的结晶,可以对沸石结晶过程进行灵活的调控,改变沸石的结晶行为,进而改善沸石的多种物理化学性质进行改善,比如同时提高沸石结晶度,提高骨架硅铝比,尺寸变大,产生介孔,所合成沸石为单晶结构,硅铝比增加有利于提高催化剂稳定性,酸度也适中,有利于催化反应。

45.2.该zsm

‑

5沸石的合成方法简便可行、合成温度低且成本较低。由于反应液中无氢氧化钠的加入,因此避免成品中离子交换;再煅烧后,显著降低了催化剂制备成本,简化了沸石制备程序。

46.3.由于该催化剂尺寸较大,压片就可以进行催化反应,压降很小,催化转化数(ton)和转化频率(tof)也非常高。

47.4.该zsm

‑

5沸石作为半导体光催化剂载体,具有高比面积、高稳定性、对半导体材料具有很好兼容性、可以有效地分离光生载流子、与被降解反应物具有强吸附亲和力,显著提高光催化效率。

具体实施方式

48.1.1实验材料

49.所有的试剂均可商业购得,无需纯化便可直接使用。三仲丁醇铝和 2

‑

氨基

‑1‑

丙醇购买于奥德里奇(aldrich)。四丙基氢氧化铵(40%)、苯酚、三氟乙酸、l

‑

赖氨酸、异丁酸、1h

‑

1,2,4

‑

三氮唑购买于阿达玛斯(adamas)。正硅酸乙酯购买于阿拉丁(aladdin)。甲醇购买于通用试剂(greagent)。

50.1.2实施例

51.实施例1:zsm

‑

5沸石的合成——正硅酸乙酯作为硅源

52.一种zsm

‑

5沸石的制备方法,包括以下步骤s1~s2:

53.s1步骤包括:s11:将0.16g三仲丁醇铝(c

12

h

27

alo3,分子量为 246,纯度(质量百分含量)97%)和6.97g的正硅酸乙酯(c8h

20

o4si,分子量为208)混合均匀作为铝源和硅源储备液;s12:将5g tpaoh (质量百分比浓度40%的tpaoh水溶液)和0.9255g苯酚溶解在56g 去离子水中,持续搅拌至形成溶液;s13:将s11制得的储备液边搅拌下边缓慢地加入到上述s12制得的溶液中,混合均匀获得合成液;s2:室温下,将所述合成液老化2天,老化结束后,将合成液置于100ml的聚四氟乙烯内衬不锈钢高压釜中,且所述聚四氟乙烯内衬不锈钢高压釜在旋转烘箱中加热,所述烘箱转速为10rpm,120℃下晶化36h,反应结束后,产物经过离心水洗三次,60℃下干燥过夜获得干燥物;s3:将s2 获得的干燥物在550℃下煅烧6h除去tpaoh,即得。

54.实施例2 zsm

‑

5沸石的合成——硅酸钠作为硅源

55.一种zsm

‑

5沸石的制备方法,包括以下步骤:

56.s1步骤包括:s11:在连续搅拌下,向去离子水中添加al2(so4)

3 0.45g、5gtpaoh(质量百分比浓度40%的tpaoh水溶液)和0.62g苯酚,直到它们完全溶解形溶液;s12:边剧烈搅拌、边将15g na2sio

3 (含sio2质量百分比26.5%,含na2o质量百分比10.6%)溶液缓慢加入s11的溶液中,形成合成液;s2:室温下,将所述合成液老化2天,老化结束后,将合成液置于100ml的聚四氟乙烯内衬不锈钢高压釜中,且所述聚四氟乙烯内衬不锈钢高压釜在旋转烘箱中加热,所述烘箱转速为30rpm,170℃下晶化72h,反应结束后,产物经过离心水洗三次, 60℃下干燥过夜获得干燥物;s3:将s2获得的干燥物在550℃下煅烧 6h,即得。

57.实施例3

58.一种zsm

‑

5沸石的制备方法,包括以下步骤s1~s2:

59.s1步骤包括:s11:将0.16g三仲丁醇铝(c

12

h

27

alo3,分子量为 246,纯度(质量百分含量)97%)和6.97g的正硅酸乙酯(c8h

20

o4si,分子量为208)混合均匀作为铝源和硅源储备液;s12:将5g tpaoh (质量百分比浓度40%的tpaoh水溶液)和0.58g丙氨酸溶解在56g 去离子水中,持续搅拌至形成溶液;s13:将s11制得的储备液边搅拌下边缓慢地加入到上述s12制得的溶液中,混合均匀获得合成液;s2:室温下,将所述合成液老化2天,老化结束后,将合成液置于100ml的聚四氟乙烯内衬不锈钢高压釜中,且所述聚四氟乙烯内衬不锈钢高压釜在旋转烘箱中加热,所述烘箱转速为10rpm,120℃下晶化36h,反应结束后,产物经过离心水洗三次,60℃下干燥过夜获得干燥物;s3:将s2 获得的干燥物在550℃下煅烧6h除去tpaoh,即得。

60.实施例4 zsm

‑

5沸石

‑

半导体复合材料

61.tio2/zsm

‑

5复合半导体光催化剂根据溶胶

‑

凝胶法制备。将钛酸正丁酯、乙醇和硝酸以6:24:1的体积比混合,室温下搅拌30min后形成溶液,将上述zsm

‑

5添加到所述溶液中,再搅拌1小时形成混合物,然后将1ml去离子水缓慢加入上述混合物中然后搅拌,保持搅拌速度为60 rpm,反应温度控制在70℃,水解钛酸丁酯使其吸附在zsm

‑

5颗粒表面形成凝胶,然后在100℃下干燥12h以除去溶剂,然后水洗zsm

‑

5颗粒三次,再在马弗炉中400℃下煅烧2h,即得所述复合半导体光催化剂,所述复合半导体光催化剂中tio2占所述zsm

‑

5质量的40%。

62.对比例1

63.一种zsm

‑

5沸石的制备方法,包括以下步骤s1~s2:

64.s1步骤包括:s11:将0.16g三仲丁醇铝(c

12

h

27

alo3,分子量为246,纯度(质量百分含量)97%)和6.97g的正硅酸乙酯(c8h

20

o4si,分子量为208)混合均匀作为铝源和硅源储备液;s12:将5g tpaoh (质量百分比浓度40%的tpaoh水溶液)溶解在56g去离子水中,持续搅拌至形成溶液;s13:将s11制得的储备液边搅拌下边缓慢地加入到上述s12制得的溶液中,混合均匀获得合成液;s2:室温下,将所述合成液老化2天,老化结束后,将合成液置于100ml的聚四氟乙烯内衬不锈钢高压釜中,且所述聚四氟乙烯内衬不锈钢高压釜在旋转烘箱中加热,所述烘箱转速为10rpm,120℃下晶化36h,反应结束后,产物经过离心水洗三次,60℃下干燥过夜获得干燥物;s3:将s2获得的干燥物在550℃下煅烧6h除去tpaoh,即得。

65.1.3实验例

66.实验例1

67.以实施例1合成的zsm

‑

5沸石进行xrd、sem、tem、红外光谱、

27

al和

29

si固态mas核磁共振实验,反映出沸石结晶过程中的原位刻蚀,显示出“成核

‑

溶解

‑

再结晶”的晶化过程,结果如下:

68.图1:“实施例1zsm

‑

5沸石”晶体生长行为的刻蚀时变结构演化图:(a)测试不同晶化时间获得的沸石xrd图谱(截取晶化时间32h 以前的样品);(b)归一化结晶度的时间分布;(c

‑

e)固体样品在 (c)0h、(d)4h和(e)24h的sem图像,插图放大了单个颗粒的视图;(f

‑

h)固体样品在(f)0h、(g)4h和(h)24h的tem图像,放大插图显示高分辨率tem图像,显示沸石预期的晶格条纹。

69.图2:时间相关光谱图。证实了实施例1zsm

‑

5沸石结晶过程中的刻蚀过程(a)红外光谱,(b)

27

al

‑

mas核磁共振谱,其中插图显示半峰宽随时间变化,(c)

29

si

‑

mas核磁共振谱,插图显示q4/(q2 q3) 随时间变化。

70.图3:“实施例1zsm

‑

5沸石”的尺寸、组成和结晶度。通过改变合成混合物中苯酚的量来控制zsm

‑

5沸石的尺寸、组成和结晶度, (a)为苯酚取不同摩尔量的xrd图谱、(b)硅铝比、(c)晶体尺寸、(d

‑

i)sem图像。

71.图4:通过改变合成混合物中苯酚的摩尔量来控制zsm

‑

5的介孔性。(a)n2吸附

‑

脱附等温线和(b)bjh孔径分布图表明了不同苯酚用量合成的zsm

‑

5分子筛的结构性质,当硅料和苯酚投料比达到10sio2: 3phe时,产生了10nm左右的介孔结构;(c)实施例1样品的低分辨率 tem图像;(d)放大的tem图像如(c)框所示;(d)中的插图是选定区域的电子衍射图像,揭示了沸石结晶过程中的原位刻蚀。

72.实验例2 zsm

‑

5沸石的甲醇制丙烯(mtp)催化测试

73.使用石英固定床反应装置评价实施例1中得到zsm

‑

5沸石的常压 mtp催化性能。具体步骤如下:首先将0.3g催化剂(20

‑

40目)放置于石英管(8mm内径)的中心,装于反应装置上。设置氮气流速为100 ml/min,反应温度为472℃,原料甲醇(95v/v%)通过蠕动泵加入到反应体系中,在150℃下气化。反应的空速(whsv)为11.56g

meoh g

催化剂

‑

1 h

‑1。反应产物通过装配有离子火焰检测器和hp

‑

plot q色谱柱的气相色谱仪进行检测。甲醇转化率和丙烯选择性根据面积归一法计算,以80%转化率作为催化转化终点。在高空速下(whsv)下具有极长的寿命和高的丙烯选择性,计算的活性位点转化数(ton)和转化频率(tof) 分别为1.47

×

106和1.63

×

104h

‑1。

74.图5反映了实施例1、2分别制备的沸石与对比例1(不含苯酚)相比,在mtp中的催化性能反应(a)甲醇在mtp中的转化及(b)c3h6的选择性反应。反应条件:t=472℃、whsv=12g

meoh g

催化剂

‑1h

‑1。

75.图6:亲核刻蚀生长机理和刻蚀剂种类研究:(a)沸石成核生长与亲核刻蚀过程相互竞争,(b)zsm

‑

5沸石有机亲核试剂的拓展:(b1) 拓展的的各种有机物。方框中是分子结构(上)、pka1值(左下)和缩写符号(右下),实心框表示具有刻蚀能力的蚀刻剂,而虚线方框表示不具有蚀刻能力的有机分子;(b2)添加丙氨酸控制zsm

‑

5晶体尺寸, (b3)添加丙氨酸对zsm

‑

5介孔的控制。

76.实验例3 zsm

‑

5沸石

‑

半导体材料复合和光催化

77.以实施例1合成的zsm

‑

5沸石进行与半导体材料氧化钛的复合,反映出其作为多级孔固体酸载体合成光催化剂的优势。复合光催化剂 tio2/zsm

‑

5根据溶胶

‑

凝胶法制备。将钛酸正丁酯、乙醇和硝酸分别以6:24:1的体积比混合,室温下搅拌30分钟后,将zsm

‑

5添加到溶液中。再搅拌1小时后,将约1ml去离子水缓慢加入上述混合物中。保持搅拌速度为60rpm,温度控制在70℃水解钛酸丁酯使其吸附在 zsm

‑

5颗粒表面。凝胶形成后,100℃干燥12小时以除去溶剂。水洗三次后,在马弗炉中400℃煅烧2小时生成复合光催化剂。使用该复合光催化剂tio2/zsm

‑

5材料研究水溶液中对乙酰氨基酚的光催化降解,表明在初始对乙酰氨基酚浓度为15mg/l,低光照强度为1mw/cm2的情况下光照3小时,采用实施例1沸石制备的光催化剂,其对乙酰氨基酚降解率可达96.8%,而采用对比例1沸石制备的光催化剂,其对乙酰氨基酚降解率仅为79.4%。

78.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。