1.本发明涉及易聚合性化合物的制造方法,其包括通过对(甲基)丙烯酸、(甲基)丙烯酸酯等易聚合性化合物进行蒸馏而加以纯化的工序。

背景技术:

2.以往,使用蒸馏塔等气化分离塔对(甲基)丙烯酸、(甲基)丙烯酸酯等易聚合性化合物进行纯化的方法是已知的。气化分离塔有时设置有将至少一部分塔底液取出、在重沸器中进行加热并返回到气化分离塔中的循环路线。易聚合性物质容易聚合,在其制造工序中有时发生聚合而不可避免地关停装置,研究了各种防止其聚合的对策。

3.例如,专利文献1公开了一种易聚合性化合物或含有易聚合性化合物的液体的蒸馏方法,其中,在使用具备重沸器而成的蒸馏塔对易聚合性化合物或含有易聚合性化合物的液体进行蒸馏时,使用具有规定尺寸的重沸器,将蒸馏塔内的液面维持至规定范围内。专利文献2公开了一种(甲基)丙烯酸或其酯的制造方法,其包括:将包含(甲基)丙烯酸或其酯的工艺液流导入至蒸馏塔内并进行蒸馏的工序,蒸馏塔具有具备重沸器的塔底循环路线,从工艺液流中取出一部分工艺液,将该取出液与含氧气的气体在静态搅拌器内混合而制成气液混相流,将该气液混相流供给至蒸馏塔内。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2000-239229号公报

7.专利文献2:日本特开2014-162783号公报

技术实现要素:

8.发明要解决的问题

9.如专利文献1、2中公开的那样,在使用具备设置有重沸器的循环路线的气化分离塔对含有易聚合性化合物的液体进行纯化的情况下,在循环路线的重沸器(具体为重沸器的加热部)中,将气化分离塔的至少一部分塔底液取出而得到的取出液被加热,从而容易进行易聚合性化合物的聚合反应,因此,抗聚合对策变得尤为重要。

10.本发明是鉴于前述情况而进行的,其目的在于,提供一种易聚合性化合物的制造方法,其包括使用气化分离塔对易聚合性化合物进行纯化的工序,所述气化分离塔设置有具备加热部的循环路线,所述易聚合性化合物的制造方法能够抑制加热部中的易聚合性化合物的聚合。

11.用于解决问题的方案

12.本发明包括以下的技术方案。

13.[1]一种易聚合性化合物的制造方法,其特征在于,包括:将含有易聚合性化合物的液体导入至选自蒸馏塔和放散塔中的气化分离塔内并进行纯化的工序,

[0014]

前述气化分离塔中设置有将取出至少一部分塔底液而得到的取出液返回至前述

气化分离塔中的循环路线,

[0015]

前述循环路线从上游侧起依次设置有供给含氧气的气体的供给口和具备加热部的重沸器,

[0016]

前述供给口配置于以前述加热部的入口为基准计的高低差为0.5m以上的下方,

[0017]

从前述供给口向前述取出液中供给含氧气的气体。

[0018]

[2]根据[1]所述的易聚合性化合物的制造方法,其中,将前述含有易聚合性化合物的液体导入至前述气化分离塔内,并在减压下进行纯化。

[0019]

[3]根据[1]所述的易聚合性化合物的制造方法,其中,将前述含有易聚合性化合物的液体导入至前述气化分离塔内,并在常压或加压下进行纯化。

[0020]

[4]根据[1]~[3]中任一项所述的易聚合性化合物的制造方法,其中,前述供给口附近的取出液的压力比前述塔底液的上表面的气体压力高30kpa以上。

[0021]

[5]根据[1]~[4]中任一项所述的易聚合性化合物的制造方法,其中,从前述循环路线的前述供给口起至前述加热部为止的前述取出液的平均滞留时间为2秒以上。

[0022]

[6]根据[1]~[5]中任一项所述的易聚合性化合物的制造方法,其中,前述循环路线在从前述供给口起至前述加热部之间设置有弯曲部。

[0023]

[7]根据[1]~[6]中任一项所述的易聚合性化合物的制造方法,其中,前述供给口设置于前述循环路线在大致水平方向上延伸的水平部。

[0024]

[8]根据[7]所述的易聚合性化合物的制造方法,其中,在前述循环路线中流动的塔底液在前述水平部中的平均滞留时间为0.5秒以上。

[0025]

[9]根据[1]~[8]中任一项所述的易聚合性化合物的制造方法,其中,在前述加热部的上游侧的前述循环路线与前述加热部的连接部分设置有扩幅部。

[0026]

[10]根据[1]~[9]中任一项所述的易聚合性化合物的制造方法,其中,前述具备加热部的重沸器由板式换热器、多管式换热器、套管式换热器、线圈式换热器或螺旋式换热器构成。

[0027]

[11]根据[1]~[10]中任一项所述的易聚合性化合物的制造方法,其中,以微泡的形式供给前述含氧气的气体。

[0028]

[12]根据[1]~[11]中任一项所述的易聚合性化合物的制造方法,其中,前述易聚合性化合物为(甲基)丙烯酸或(甲基)丙烯酸酯。

[0029]

发明的效果

[0030]

本发明的易聚合性化合物的制造方法使用气化分离塔对含有易聚合性化合物的液体进行纯化,在比气化分离塔的取出液循环路线的重沸器更靠上游的一侧且以重沸器的加热部的入口为基准计的高低差为0.5m以上的下方的位置设置有含氧气的气体的供给口。由此,能够将含氧气的气体供给至更高压状态的取出液中,能够使供给的氧气快速溶解于取出液或者使更多的氧气溶解于取出液。其结果,防止在循环路线内发生聚合的效果高,能够抑制在特别容易发生聚合反应的重沸器的加热部中的易聚合性化合物的聚合。

附图说明

[0031]

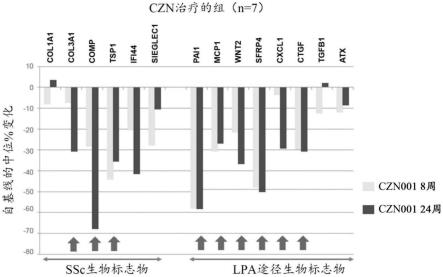

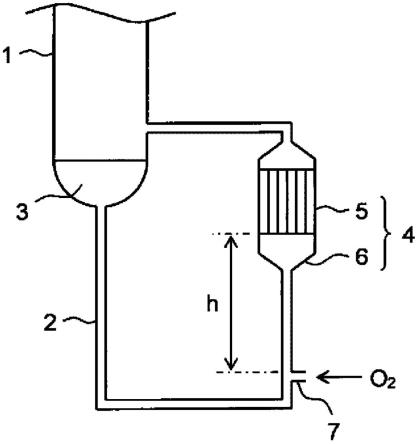

图1表示在本发明的易聚合性化合物的制造方法中使用的气化分离塔周围的系统的一例。

[0032]

图2表示在本发明的易聚合性化合物的制造方法中使用的气化分离塔周围的系统的另一例。

具体实施方式

[0033]

本发明的易聚合性化合物的制造方法包括:将含有易聚合性化合物的液体导入至选自蒸馏塔和放散塔中的气化分离塔内并进行纯化的工序。通过将含有易聚合性化合物的液体导入至气化分离塔内并进行纯化,从而能够从含有易聚合性化合物的液体中去除至少一部分与易聚合性化合物相比为更低沸点和/或高沸点的成分,得到经纯化的易聚合性化合物。以下,将向气化分离塔中导入含有易聚合性化合物的液体并进行纯化的工序称为“气化分离工序”。

[0034]

作为易聚合性化合物,只要是在气化分离塔中加热时容易发生聚合的化合物,就没有特别限定,可列举出例如(甲基)丙烯酸及其酯、马来酸酐及其酯、丙烯腈、苯乙烯、二乙烯基苯、乙烯基甲苯、二乙二醇单乙烯基醚等。这些之中,作为代表性的易聚合性化合物,可列举出(甲基)丙烯酸及其酯。作为(甲基)丙烯酸酯,可列举出例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸壬酯、(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、乙二醇二(甲基)丙烯酸酯、聚乙二醇二(甲基)丙烯酸酯、三羟甲基丙烷二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、(甲基)丙烯酸2-(2-乙烯氧基乙氧基)乙酯、(甲基)丙烯酸甲氧基乙酯、(甲基)丙烯酸苄酯、(甲基)丙烯酸缩水甘油酯等。作为易聚合性化合物,例如,在减压下进行气化分离工序的情况下,可优选列举出(甲基)丙烯酸、(甲基)丙烯酸丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、(甲基)丙烯酸甲氧基乙酯、(甲基)丙烯酸壬酯、乙二醇二(甲基)丙烯酸酯、聚乙二醇二(甲基)丙烯酸酯、三羟甲基丙烷二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、(甲基)丙烯酸2-(2-乙烯氧基乙氧基)乙酯、(甲基)丙烯酸苄酯、(甲基)丙烯酸缩水甘油酯,在常压或加压下进行气化分离工序的情况下,可优选列举出马来酸酐、丙烯腈、苯乙烯、乙烯基甲苯、(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯。

[0035]

向蒸馏塔或放散塔的气化分离塔中导入的含有易聚合性化合物的液体只要是通过易聚合性化合物的制造工艺而得到且含有易聚合性化合物的液体,就没有特别限定。例如,在易聚合性化合物为(甲基)丙烯酸的情况下,作为含有易聚合性化合物的液体,可列举出:通过与气化分离工序相比为前段的捕集工序、凝缩工序而得到的含有(甲基)丙烯酸的液体(具体为将含有(甲基)丙烯酸的气体以液体的形式回收而得到的含有(甲基)丙烯酸的液体)、通过与气化分离工序相比为前段的任意的纯化工序而得到的含有(甲基)丙烯酸的液体、通过与气化分离工序相比为后段的任意的纯化工序而得到的纯化残渣等。作为可以在这些任意的纯化工序中使用的纯化手段,可列举出析晶、蒸馏(分馏)、放散、提取等,可以将它们中的多种加以组合。

[0036]

在气化分离工序中向气化分离塔中导入的含有易聚合性化合物的液体中的易聚合性化合物浓度没有特别限定,从能够更显著地发挥出本发明效果的观点出发,含有易聚合性化合物的液体中的易聚合性化合物浓度例如优选为50质量%以上,更优选为60质量%以上,进一步优选为70质量%以上,更进一步优选为80质量%以上,特别优选为90质量%以

上。含有易聚合性化合物的液体中的易聚合性化合物浓度的上限没有特别限定,例如为97质量%以下。

[0037]

作为用作气化分离塔的蒸馏塔、放散塔,可适宜地使用在塔内设置有塔板(筛板塔盘)的板式塔(例如多孔板塔、泡罩塔)、在塔内填充有填充物的填充塔等塔型设备。气化分离塔具有塔顶部、塔中部和塔底部,将气化分离塔在高度方向上进行分区时,将设置有塔板或填充物的高度方向的范围称为塔中部,将比其更靠塔顶的一侧称为塔顶部,将比其更靠塔底的一侧称为塔底部。

[0038]

关于向气化分离塔中导入含有易聚合性化合物的液体的位置、从气化分离塔中取出经纯化的易聚合性化合物的取出位置,根据含有易聚合性化合物的液体的组成、气化分离塔的种类,即,气化分离塔为蒸馏塔的情况和气化分离塔为放散塔的情况,分别进行适当设定即可。

[0039]

在气化分离塔为蒸馏塔的情况下,优选从蒸馏塔的塔中部向蒸馏塔内导入含有易聚合性化合物的液体。从蒸馏塔中取出经纯化的易聚合性化合物的取出位置根据向蒸馏塔中导入的含有易聚合性化合物的液体的组成来适当设定即可。例如,在将含有(甲基)丙烯酸的液体导入至蒸馏塔内并进行纯化的情况下,优选如下那样地从蒸馏塔中取出纯化(甲基)丙烯酸。在蒸馏塔对通过前段的捕集工序、凝缩工序而得到的含有(甲基)丙烯酸的液体进行蒸馏的情况下,由于含有(甲基)丙烯酸的液体中包含大量沸点比(甲基)丙烯酸低的成分,因此,优选从蒸馏塔的塔中部和/或塔底部中取出纯化(甲基)丙烯酸。此时的纯化(甲基)丙烯酸的取出位置优选处于比含有(甲基)丙烯酸的液体的导入位置更靠塔底的一侧。另一方面,含有(甲基)丙烯酸的液体包含大量迈克尔加成物、马来酸等沸点比(甲基)丙烯酸高的成分时,优选从比含有(甲基)丙烯酸的液体的导入位置更靠塔顶的一侧取出纯化(甲基)丙烯酸,更优选从塔顶部取出。该情况下,优选以蒸气的形式取出纯化(甲基)丙烯酸。

[0040]

从塔中部取出纯化(甲基)丙烯酸时,可以以液体的形式取出纯化(甲基)丙烯酸,也可以以蒸气的形式取出纯化(甲基)丙烯酸。为了以液体的形式从塔中部取出纯化(甲基)丙烯酸,例如,对于板式塔而言,在塔板的位置设置取出口或者对塔板设置烟囱等即可。通过以液体的形式将其取出,从而能够向后续工序中供给纯化(甲基)丙烯酸而不进行凝缩等追加操作。以蒸气的形式取出纯化(甲基)丙烯酸时,容易获得杂质含量较少的纯化(甲基)丙烯酸。在蒸馏塔内,回流液从塔顶朝向塔底流下,且以在塔板上积留有一部分回流液的状态存在,但通过在与塔板相比充分靠上方的位置设置取出口,从而抑制回流液的取出,容易以蒸气的形态优先取出纯化(甲基)丙烯酸。

[0041]

从塔底部取出纯化(甲基)丙烯酸时,关于纯化(甲基)丙烯酸,可以将后述取出液循环路线与用于取出纯化(甲基)丙烯酸的管路连接,从该管路中取出纯化(甲基)丙烯酸,也可以将与取出液循环路线不同的用于取出纯化(甲基)丙烯酸的管路直接连接于蒸馏塔的塔底部。该情况下,优选以液体的形式取出纯化(甲基)丙烯酸。

[0042]

气化分离塔为放散塔时,优选从放散塔的塔中部或塔顶部向放散塔内导入含有易聚合性化合物的液体,并从塔底部取出经纯化的易聚合性化合物。在放散塔中,基本上从塔底部供给放散用气体,含有易聚合性化合物的液体中包含的低沸点成分被气化分离。经纯化的易聚合性化合物优选以液体的形式从放散塔中取出,该情况下,可以对后述取出液循

环路线设置用于取出经纯化的含有易聚合性化合物的液体的管路,也可以将与取出液循环路线不同的用于取出经纯化的含有易聚合性化合物的液体的管路直接连接于蒸馏塔的塔底部。

[0043]

气化分离塔设置有将取出积留至塔底部的至少一部分塔底液而得到的取出液返回至气化分离塔中的取出液循环路线。取出液循环路线设置有具备加热部的重沸器。取出液循环路线是如下手段:通过将从塔底部中取出的取出液用重沸器加热并返回至气化分离塔中,从而用于提高气化分离塔内的温度且容易调节该温度,提高气化分离塔内的分离效率。因此,在能够实现它们的范围内,气化分离塔与取出液循环路线的连接形式、取出液循环路线的结构没有特别限定。其中,无法实现上述目的的液面计等在本发明中不称为取出液循环路线。

[0044]

取出液循环路线可以对一个气化分离塔设置一个取出液循环路线,也可以对一个气化分离塔设置多个取出液循环路线,还可以对多个气化分离塔设置一个取出液循环路线。对多个气化分离塔设置一个取出液循环路线时,可以在使多个气化分离塔的取出液汇合并加热后,返回至各个气化分离塔中。从提高气化分离塔内的分离效率能够进行更精密的控制的观点出发,优选对一个气化分离塔设置多个取出液循环路线。然而,如果能够得到必要的精度,则对一个气化分离塔设置一个取出液循环路线是简便的,故而优选。

[0045]

循环路线优选以将从塔底部中取出的塔底液返回至塔底部的方式进行设置。由此,容易进行气化分离塔内的温度调节。塔底液循环路线向塔底部返送的位置可以位于比从塔底部中取出塔底液的位置更高的位置,也可以位于更低的位置,还可以位于相同高度的位置。需要说明的是,以下有时将在循环路线内流动的取出液称为“循环液”。

[0046]

作为重沸器,优选使用具备导热面的换热器,由此,容易进行循环液的温度控制。该情况下,导热面成为重沸器的加热部。作为换热器,只要使用公知的换热器即可,可以使用例如:配置有一个板或者隔开间隔地层叠有多个板,且隔着板交替配置有热介质存在部和循环液存在部的板式换热器;在容器内排列有多根管,在管的内外进行热交换的多管式(壳和管式)换热器;在外管中配置有内管,在内管的内外进行热交换的套管式换热器;一根管以线圈状配置在容器内,在管的内外进行热交换的线圈式换热器;两个导热板以旋涡状卷绕至截面被分成两份的中心管,形成有两个漩涡状流路的螺旋式换热器等。需要说明的是,在多管式换热器、套管式换热器、线圈式换热器、螺旋式换热器中使用的管的截面形状没有特别限定。从导热效率和维护的容易性出发,优选为板式换热器、在管内流通循环液的多管式换热器,特别优选为后者。

[0047]

重沸器的加热部优选以循环液从铅直方向的下方朝向上方流动的方式设置。如后所述那样,在本发明中,在比重沸器的加热部的入口低的位置设置含氧气的气体的供给口,因此,为了防止向循环液中供给的含氧气的气体滞留在加热部或者含氧气的气体偏重存在于加热部并流动,优选以循环液从铅直方向的下方朝向上方流动的方式设置加热部。从相同的观点出发,在使用换热器作为重沸器的情况下,优选使用板式换热器或多管式换热器。需要说明的是,在使用换热器作为重沸器的情况下,加热部的入口是指在换热器的导热面中位于最上游的部分。例如,循环液在管内流动的多管式换热器的情况下,上游侧的管板面相当于加热部的入口。

[0048]

在气化分离工序中,期望抑制易聚合性物质的聚合。因此,优选的是:向气化分离

塔中导入的含有易聚合性化合物的液体中包含阻聚剂,或者,在气化分离塔中添加阻聚剂。尤其是,气化分离塔的塔底部的温度高,容易进行聚合反应,因此,优选塔底液中包含阻聚剂。

[0049]

作为阻聚剂,可以使用现有公知的阻聚剂,可列举出例如对苯二酚、对羟基茴香醚(对甲氧基苯酚)等醌类;吩噻嗪、双(α-甲基苄基)吩噻嗪、3,7-二辛基吩噻嗪、双-(α-二甲基苄基)吩噻嗪等吩噻嗪类;2,2,6,6-四甲基哌啶氧化物、4-羟基-2,2,6,6-四甲基哌啶氧化物、4,4’,4

”‑

三(2,2,6,6-四甲基哌啶氧化物)亚磷酸酯等n-氧基化合物;二烷基二硫代氨基甲酸铜、乙酸铜、环烷酸铜、丙烯酸铜、硫酸铜、硝酸铜、氯化铜等铜盐化合物;二烷基二硫代氨基甲酸锰、二苯基二硫代氨基甲酸锰、甲酸锰、乙酸锰、辛酸锰、环烷酸锰等锰盐化合物;n-亚硝基苯基羟胺或其盐、对亚硝基苯酚、n-亚硝基二苯基胺或其盐等亚硝基化合物等。这些阻聚剂可以单独使用,也可以组合使用两种以上。这些之中,作为阻聚剂,优选至少使用醌类。

[0050]

塔底液中的阻聚剂浓度可以适当设定,从适当发挥出防止在气化分离塔内发生聚合的效果的观点出发,例如,优选为1质量ppm以上,更优选为10质量ppm以上,进一步优选为100质量ppm以上,特别优选为1000质量ppm以上。塔底液中的阻聚剂浓度的上限没有特别限定,从降低阻聚剂的添加量的观点出发,优选为50000质量ppm以下,更优选为10000质量ppm以下,进一步优选为5000质量ppm以下,特别优选为2000质量ppm以下。

[0051]

在气化分离塔中,含有易聚合性化合物的液体的纯化可以在减压下进行,也可以在常压下进行,还可以在加压下进行。需要说明的是,为了在气化分离塔中适宜地进行含有易聚合性化合物的液体的分离纯化,气化分离塔内的压力优选以塔底部压力》塔中部压力》塔顶部压力的方式进行控制。

[0052]

然而,气化分离塔显示出越处于塔底侧则温度越高的倾向,尤其在取出液循环路线的重沸器中,取出液被加热而容易进行易聚合性化合物的聚合反应,因此,在取出液循环路线的重沸器中,防止易聚合性化合物发生聚合的对策变得重要。若在重沸器的加热部进行易聚合性化合物的聚合反应,则聚合物附着/堆积于加热部,可能引起加热部中的流路堵塞。

[0053]

因而,在比该循环路线的重沸器更靠上游的一侧设置供给含氧气的气体的供给口,从该供给口向在循环路线内流动的取出液(循环液)中供给含氧气的气体。由此,防止在循环路线内发生聚合的效果提高,能够抑制在特别容易发生聚合反应的重沸器的加热部中的易聚合性化合物的聚合。作为含氧气的气体,可以使用纯氧气体、空气、将氮气与氧气与空气混合而制成任意氧浓度的气体、工艺废气等。

[0054]

如上所述那样地向循环液中供给含氧气的气体来抑制重沸器加热部中的聚合时,理想的是:至含氧气的气体被供给至循环液并到达重沸器的加热部为止,所供给的氧气尽可能多地溶解于循环液。为此,理想的是:将含氧气的气体在尽可能高的压力下供给至循环液中。因而,本发明中,向重沸器的上游侧的循环液中的氧饱和浓度变高的液体压力高的部位供给含氧气的气体。含氧气的气体的供给口设置于位于以重沸器的加热部的入口为基准计的高低差为0.5m以上的下方的循环路线,由此,使得更多的氧气溶解于循环液。对此,参照附图进行说明。

[0055]

图1和图2示出气化分离塔周围的系统示意图。在气化分离塔1中,进行含有易聚合

性化合物的液体的纯化。气化分离塔1设置有将塔底液3的至少一部分取出并返回至气化分离塔1中的循环路线2,循环路线2设置有具备加热部5的重沸器4,且在比加热部5更靠上游侧且下方处设置有供给含氧气的气体的供给口7。含氧气的气体的供给口7设置于以重沸器4的加热部5的入口为基准计的高低差为0.5m以上的下方位置,由此,能够将含氧气的气体在更高压下供给至循环液中。在附图中,用箭头h表示重沸器4的加热部5的入口与含氧气的气体的供给口7的高度差。通过在这种位置设置含氧气的气体的供给口7,从而能够使供给的氧气迅速溶解于循环液,或者,使更多的氧气溶解于循环液。在该情况下,对含氧气的气体的供给口7施加重沸器4的加热部5的入口处的流体高差(liquid head)压力,含氧气的气体的供给口7与重沸器4的加热部5的入口之间的流体高差压力差达到5kpa以上,因此,能够在更高压下供给含氧气的气体。另外,在将含氧气的气体从供给口7供给至循环液至到达重沸器4的加热部5之间,能够充分确保用于使供给的氧气溶解于循环液的时间。通过这样地将含氧气的气体供给于循环液,从而能够在加热部5抑制易聚合性化合物的聚合反应,并且,通过使供给的氧气溶解于循环液,从而也能够抑制加热部5中的防聚合效果的不均匀。

[0056]

如上述那样地对循环路线2设置含氧气的气体的供给口7时,根据在气化分离塔1中对含有易聚合性化合物的液体进行纯化时的压力条件,能够得到各不相同的效果。例如,在气化分离塔1中,将含有易聚合性化合物的液体在减压下进行纯化时,能够将气化分离所需的温度设定得较低,由此,还能够抑制气化分离塔1内的易聚合性化合物的聚合。即,由于气化分离塔1的塔底液3的上表面的气体压力小于常压,因此,能够降低含有易聚合性化合物的液体的气化温度,能够抑制气化分离塔1内的易聚合性化合物的聚合。另一方面,在该情况下,溶解于塔底液3的气体的饱和浓度变低,塔底液3中的具有防聚合效果的氧气含量有可能变少,但由于如上那样地在循环路线2中,以重沸器4的加热部5的入口为基准计的高低差为0.5m以上的下方位置处设置有含氧气的气体的供给口7,因此,能够将含氧气的气体在更高压下供给至循环液中,能够抑制重沸器4的加热部5中的易聚合性化合物的聚合反应。

[0057]

在上述情况下,对于气化分离塔1的塔底部压力、即塔底液上表面的气体压力(绝对压力),根据气化分离塔内的易聚合性化合物或包含其的组合物的聚合反应的温度依赖性、温度-蒸气压相关性来适当设定即可,通常例如优选为50kpa以下,更优选为40kpa以下,进一步优选为30kpa以下。通过将塔底液上表面的气体压力设为50kpa以下,从而能够降低易聚合性化合物的气化所需的温度。塔底液上表面的气体压力的下限值考虑用于减压的费用、气化分离塔的耐久性等来适当设定即可,通常例如优选为5kpa以上,更优选为8kpa以上,进一步优选为10kpa以上。

[0058]

另一方面,在气化分离塔1中将含有易聚合性化合物的液体在常压或加压下进行纯化时,在气化分离塔1中,塔底液3的上表面的气体压力成为常压以上,能够对塔底液3的液面施加常压以上的压力。在该情况下,对含氧气的气体的供给口7施加塔底液3的上表面的气体压力,并且,从塔底液3的液面对含氧气的气体的供给口7施加重沸器4的加热部5的入口处的流体高差压力差,含氧气的气体的供给口7与重沸器4的加热部5的入口之间的流体高差压力差达到5kpa以上,因此,能够在更高压下供给含氧气的气体。因此,能够使供给的氧气迅速溶解于循环液,或者,使更多的氧气溶解于循环液。在该情况下,在气化分离塔1中,更优选在加压下进行含有易聚合性化合物的液体的纯化。

[0059]

在上述情况下,对于气化分离塔1的塔底部压力、即塔底液上表面的气体压力(绝对压力),根据气化分离塔内的易聚合性化合物或包含其的组合物的聚合反应的温度依赖性、温度-蒸气压相关性进行适当设定即可,优选为100kpa以上,更优选为105kpa以上,进一步优选为120kpa以上。通过这样地设定塔底液上表面的气体压力,从而容易使更多的含氧气的气体溶解于循环液。从不使气化分离塔内的气化分离所需的温度变得过高而在气化分离塔内抑制易聚合性化合物的聚合的观点出发,塔底液上表面的气体压力的上限值例如优选为250kpa以下,更优选为200kpa以下,进一步优选为150kpa以下。

[0060]

从在更高压下将含氧气的气体供给于循环液的观点出发,在循环路线2中设置供给口7的位置优选为以重沸器4的加热部5的入口为基准计的高低差为1.0m以上的下方,更优选为1.5m以上的下方。该值的上限没有特别限定,若考虑到气化分离塔1、重沸器4的实际设置方式,则该高低差优选为8.0m以内,更优选为6.0m以内,进一步优选为4.0m以内。

[0061]

供给口7处的循环液(取出液)的压力优选比气化分离塔1的塔底液上表面的气体压力高30kpa以上,更优选高40kpa以上,进一步优选高50kpa以上。由此,能够更有效地抑制重沸器4内的易聚合性化合物的聚合。供给口7处的循环液的压力与气化分离塔1的塔底液上表面的气体压力之间的压差的上限没有特别限定,若考虑气化分离塔1、重沸器4的实际设置方式,则该压差优选为100kpa以下,更优选为90kpa以下,进一步优选为80kpa以下。供给口7处的循环液的压力是指在不受从供给口7供给的含氧气的气体造成的影响的状态下的压力,例如,可通过在不从供给口7供给含氧气的气体的状态下测定供给口7处的循环液的压力来求出。或者,通过在远离供给口7的位置处测定循环液的压力,将所得压力值用根据循环路线2的配管形状、循环液的流速等而算出的从供给口7起至测定位置为止的压力损失进行校正,从而也可以求出供给口7处的循环液的压力。

[0062]

可以在循环路线2中仅设置一个供给口7,也可以设置多个供给口7。在设置多个供给口7的情况下,优选至少一个供给口处的循环液的压力与塔底液上表面的气体压力之间的压差处于上述范围。另外,从在达到上述压差的位置处配置的供给口供给的含氧气的气体量优选达到从全部供给口供给的含氧气的气体的总量的50%以上,更优选为70%以上,进一步优选为80%以上。特别优选全部供给口处的循环液的压力与塔底液上表面的气体压力的压差达到上述范围。

[0063]

循环路线2中的循环液流量可以任意设定,如果循环路线2中的雷诺数高则循环液呈现紊流状态,含氧气的气体的溶解速度变快,因此,雷诺数优选达到2300以上。循环液的雷诺数更优选为5000以上,进一步优选为10000以上,更进一步优选为50000以上,特别优选为100000以上。

[0064]

作为使取出液在循环路线内沿着规定方向流动的方式,可列举出使用热虹吸原理的自循环方式、基于送液泵等的强制循环方式。在后者的方式中,在送液泵的下游侧(喷出侧)设置供给口7的情况下,能够借助送液泵的喷出压力将含氧气的气体在更高压下供给于循环液。另一方面,在送液泵的上游侧(吸入侧)设置供给口7的情况下,能够通过泵内的搅拌来促进氧气的溶解。需要说明的是,若在送液泵的吸入侧过量地供给含氧气的气体,则有时发生涡空而导致送液量不稳定,因此,在该情况下,优选适当设定含氧气的气体的供给量。供给口7可以设置于送液泵的上游侧和下游侧这两者。需要说明的是,送液泵的吸入侧连接于气化分离塔1的塔底部,利用该送液泵来取出塔底液,在重沸器4中加热后,再次返回

至塔底部中。

[0065]

从循环路线2的供给口7起至重沸器4的加热部5的入口为止的循环液(取出液)的平均滞留时间优选为2秒以上,更优选为3秒以上,进一步优选为4秒以上。由此,在从将含氧气的气体供给至循环液起至到达重沸器4的加热部5为止的期间内,所供给的氧气容易充分溶解于循环液。该平均滞留时间的上限没有特别限定,不需要特别将循环路线2设置得过长,因此,例如为60秒以下即可,可以为30秒以下或15秒以下。对于从循环路线的含氧气的气体的供给口起至重沸器的加热部的入口为止的循环液的平均滞留时间,可通过用从循环路线的含氧气的气体的供给口起至重沸器的加热部入口为止的容积(m3)除以在循环路线内流动的循环液的流量(m3/秒)来求出。平均滞留时间可通过调整供给口的位置或变更循环路线的直径来适当调整。

[0066]

供给口7可以如图1所示那样地设置于循环路线2在上方(例如铅直上方、斜上方)延伸的部分,也可以如图2所示那样地设置于循环路线2在水平方向上延伸的水平部。或者,还可以在循环路线2的弯曲部设置供给口7。在设置多个供给口7的情况下,从循环路线2的供给口7起至重沸器4的加热部5的入口为止的平均滞留时间以达到总供氧量的50%以上的供给口作为基准来进行设定。

[0067]

循环路线2优选在从供给口7起至重沸器4的加热部5之间设置有弯曲部。通过在循环路线2中设置弯曲部,从而在循环液通过弯曲部时,含氧气的气体与循环液充分混合,氧气容易溶解于循环液。弯曲部例如可以将水平方向的流向变更为铅直方向的流向,也可以将朝着水平方向的一个方向的流向变更为水平方向的另一方向的流向。在图2中,可以在从供给口7起至重沸器4的加热部5之间设置将水平方向的流向变更为铅直方向的流向的弯曲部8。

[0068]

作为弯曲部,可以使用所谓的肘形管、弯曲管。作为弯曲部的弯曲角度,优选为40

°

以上,更优选为55

°

以上,进一步优选为70

°

以上,并且,优选为125

°

以下,更优选为110

°

以下,进一步优选为95

°

以下。弯曲部的弯曲角度是指弯曲部的上游侧的管轴延伸方向与下游侧的管轴延伸方向的角度差,直管部的弯曲角度为0

°

。

[0069]

从提高含氧气的气体与循环液的混合效率的观点出发,优选在重沸器4的加热部5的上游侧的循环路线2与加热部5的连接部分设置扩幅部6。由于以循环液发生流动的流路的截面积从上游侧朝向下游侧变宽的方式形成扩幅部6,因此,循环液通过在扩幅部6中穿过而形成紊流,含氧气的气体与循环液充分混合,氧气容易溶解于循环液。另外,通过扩幅部6中的循环液的线速度变慢,还可得到如下效果:能够增加从供给口7起至加热部5的入口为止的滞留时间,提高循环液中的氧溶解量。进而,即使在供给至循环液中的含氧气的气体的一部分以气体状直接穿过扩幅部6的情况下,通过使含氧气的气体在扩幅部6与循环液进行混合,从而也能够抑制加热部5中的含氧气的气体的偏重存在。需要说明的是,扩幅部可以独立设置,也可以将具有扩幅部的换热器用作重沸器。

[0070]

在扩幅部6中,循环液发生流动的流路的截面积优选加宽1.2倍以上,更优选为1.5倍以上,进一步优选为2倍以上,并且,优选为50倍以下,更优选为30倍以下,进一步优选为20倍以下。

[0071]

含氧气的气体的供给口7优选如图2所示那样设置于循环路线2在大致水平方向上延伸的水平部。例如,在将供给口7设置于循环路线2在铅直方向上延伸的部分的情况下,含

氧气的气体有时无论该地点的循环液的流向如何均会上升,其结果,有可能循环液的流动变差或者含氧气的气体与循环液的接触时间变短。但是,通过将供给口7设置于循环路线2的水平部,从而能够以共存有含氧气的气体和循环液的状态在高压下放置更长时间,能够使氧气更有效地溶解于循环液。在该情况下,水平部的循环液的平均滞留时间优选为0.5秒以上,更优选为1秒以上。

[0072]

循环路线2的水平部可以设置于从供给口7起至加热部5的入口之间的不含供给口7的部分,在该情况下也能够得到基于上述水平部的效果。可以在从供给口7起至加热部5的入口之间设置多个水平部。因此,从供给口7起至加热部5的入口之间的全部水平部中的循环液的平均滞留时间的合计优选为0.5秒以上,更优选为1秒以上。

[0073]

循环路线2优选在从供给口7起至重沸器4的加热部5之间不存在从上游侧朝向下游侧沿着下方(包括斜下方)延伸的部分。由此,含氧气的气体容易随着循环液的液流而向重沸器4侧适宜地移动,并且,也不易发生含氧气的气体滞留于循环路线2的一部分而妨碍循环液流动的情况。在循环路线2中设置有水平部的情况下,优选在水平部的下游侧设置弯曲部8,以循环路线2在该弯曲部的下游侧沿着上方(例如铅直上方、斜上方)延伸的方式构成。

[0074]

向循环液中供给含氧气的气体的供给量根据重沸器4的加热部5的入口处的循环液的溶解氧浓度来适当设定即可。重沸器4的加热部5的入口处的循环液的溶解氧浓度例如优选为5质量ppm以上。

[0075]

作为供给含氧气的气体的供给口7,可以使用例如喷嘴。作为喷嘴,可以使用例如设置有1个或多个口径为0.1mm~10mm的孔的呈现环状、筒状或其它任意形状的喷嘴。另外,为了增加向循环液中供给的含氧气的气体的气泡表面积,可以使用烧结过滤器。

[0076]

为了使氧气更快速地溶解于循环液,可以将含氧气的气体以微泡的形式供给于循环液。微泡与通常的气泡相比气泡直径小,因此,在含氧气的气体的供给量相同的情况下,微泡的气泡总表面积变大,容易更快速地溶解于循环液。

[0077]

微泡可以包含所谓的纳米泡,优选使用产生时的气泡直径为0.1μm~100μm的泡。微泡产生装置使用公知装置即可。作为产生微泡的方法,可列举出:通过水流、机械搅拌而产生涡流、剪切流,对气泡进行细分化的气液二相流旋转方式(例如旋转流方式、静态搅拌器方式、机械剪切(旋转)方式);在加压状态下使气体溶解于被处理液后,进行减压,由此使溶解于被处理液的气体以微泡的形式再次气化的加压溶解方式;使气液流体在具有孔口(throat)部的管中流动,在通过孔口部时进行压缩/减压,由此对气泡进行细分化的文丘里方式(venturi method);局部降低液体静压而使一部分液体发生气化,产生蒸气泡,在该短时间内恢复压力而对蒸气泡进行细分化的涡空喷嘴方式;使气体在液体中通过具有纳米多孔部的过滤器而进行细分化的过滤器方式等,可以采用任意方式。

[0078]

本发明中,作为向气化分离工序中导入的含有易聚合性化合物的液体,可以使用与其相比为前段的工序中得到的含有易聚合性化合物的液体。例如,在易聚合性化合物为(甲基)丙烯酸的情况下,可以使用在捕集工序、凝缩工序等中得到的含有(甲基)丙烯酸的液体。以下,以(甲基)丙烯酸制造工艺为例,针对获得向气化分离塔中导入的含有(甲基)丙烯酸的液体的方法进行说明。

[0079]

在易聚合性化合物为(甲基)丙烯酸的情况下,本发明的易聚合性化合物的制造方

法(在该情况下成为(甲基)丙烯酸的制造方法)优选具有如下工序:使(甲基)丙烯酸制造原料发生接触气相氧化反应而得到含有(甲基)丙烯酸的气体的工序;以及,通过使前述含有(甲基)丙烯酸的气体接触捕集溶剂,和/或,通过进行冷却而使其凝缩,从而得到含有(甲基)丙烯酸的液体的工序。

[0080]

作为向接触气相氧化反应中供给的(甲基)丙烯酸制造原料,只要通过反应而生成(甲基)丙烯酸,即可无特别限定地使用,可列举出例如丙烷、丙烯、(甲基)丙烯醛、异丁烯等。丙烯酸可通过例如使丙烷、丙烯或丙烯醛在一阶段中发生氧化或者使丙烷、丙烯经由丙烯醛而分两阶段发生氧化来获得。丙烯醛不限定于以丙烷、丙烯作为原料并使其氧化而得到的物质,可以是例如以甘油作为原料并使其脱水而得到的物质。甲基丙烯酸可通过例如使异丁烯、甲基丙烯醛在一阶段中发生氧化或者使异丁烯经由甲基丙烯醛而分两阶段发生氧化来获得。

[0081]

作为接触气相氧化中使用的催化剂,可以使用现有公知的催化剂。例如,将丙烯用作丙烯酸制造原料时,作为催化剂,优选使用包含钼和铋的复合氧化物催化剂(钼-铋系催化剂)。将丙烷、丙烯醛用作丙烯酸制造原料时,作为催化剂,优选使用包含钼和钒的复合氧化物催化剂(钼-钒系催化剂)。

[0082]

作为进行接触气相氧化反应的反应器,可以使用固定床反应器、流动床反应器、移动床反应器等。其中,从反应效率优异的观点出发,优选使用多管式固定床反应器。在分两阶段使(甲基)丙烯酸制造原料发生氧化反应而生成(甲基)丙烯酸的情况下,通过将进行第一阶段的氧化反应的反应器与进行第二阶段的氧化反应的反应器加以组合,或者将一个反应器内区分成进行第一阶段的氧化反应的区域和进行第二阶段的氧化反应的区域,从而可以由(甲基)丙烯酸制造原料生成(甲基)丙烯酸。在后者的情况下,例如,在固定床反应器中,向固定床反应器的反应管的入口侧((甲基)丙烯酸制造原料的导入侧)填充用于进行第一阶段的氧化反应的催化剂,并向出口侧填充进行第二阶段的氧化反应的催化剂即可。

[0083]

由(甲基)丙烯酸制造原料生成含有(甲基)丙烯酸的气体的反应可以在公知的反应条件下进行。例如,在使丙烯分两阶段发生氧化反应而生成丙烯酸的情况下,可以将含有丙烯的气体与分子态氧一同导入至反应器中,在例如反应温度为250℃~450℃、反应压力为0mpag~0.5mpag、空间速度为300h-1

~5000h-1

的条件下进行第一阶段的氧化反应,接着,在反应温度为250℃~380℃、反应压力为0mpag~0.5mpag、空间速度为300h-1

~5000h-1

的条件下进行第二阶段的氧化反应。

[0084]

对于通过使(甲基)丙烯酸制造原料发生接触气相氧化反应而得到的含有(甲基)丙烯酸的气体,通过与捕集溶剂接触和/或进行冷却使其凝缩,从而得到含有(甲基)丙烯酸的液体。在前者的情况下,通过将含有(甲基)丙烯酸的气体导入至捕集塔内并使其与捕集溶剂接触,从而(甲基)丙烯酸被捕集溶剂吸收,得到含有(甲基)丙烯酸的液体(捕集工序)。在后者的情况下,通过将含有(甲基)丙烯酸的气体导入至凝缩塔内并进行冷却,从而(甲基)丙烯酸发生凝缩,得到含有(甲基)丙烯酸的液体(凝缩工序)。

[0085]

作为捕集塔,只要能够在捕集塔内使含有(甲基)丙烯酸的气体与捕集溶剂发生接触,就没有特别限定。例如,通过将含有(甲基)丙烯酸的气体从捕集塔的下部导入至捕集塔内,同时将捕集溶剂从捕集塔的上部导入至捕集塔内,从而使含有(甲基)丙烯酸的气体在捕集塔内上升的期间内与捕集溶剂发生对流接触,(甲基)丙烯酸被捕集溶剂吸收,以含有

(甲基)丙烯酸的液体的形式进行回收。作为捕集塔,可以采用例如在塔内设置有塔板(筛板塔盘)的板式塔、在塔内填充有填充物的填充塔、向塔内壁表面供给捕集溶剂的润湿壁塔、向塔内空间喷雾捕集溶剂的喷雾塔等。

[0086]

作为捕集溶剂,只要能够吸收(甲基)丙烯酸并将其溶解,就没有特别限定,可以使用例如二苯基醚、联苯、二苯基醚与联苯的混合物、水、含有(甲基)丙烯酸的水(例如,在(甲基)丙烯酸制造工艺内生成的包含(甲基)丙烯酸的水溶液)等。其中,作为捕集溶剂,优选使用水或含有(甲基)丙烯酸的水,更优选使用水或者含有50质量%以上(更优选为70质量%以上、进一步优选为80质量%以上)水的含有(甲基)丙烯酸的水。

[0087]

捕集溶剂的温度、供给量可以以含有(甲基)丙烯酸的气体中包含的(甲基)丙烯酸被捕集溶剂充分吸收的方式适当设定。从提高(甲基)丙烯酸的捕集效率的观点出发,捕集溶剂的温度优选为0℃以上,更优选为5℃以上,且优选为35℃以下,更优选为30℃以下。关于捕集溶剂的供给量,以向捕集塔中供给的捕集溶剂的量(l)相对于向捕集塔中供给的含有(甲基)丙烯酸的气体的量(g)之比表示的液气比(l/g)优选为2l/m3以上、更优选为3l/m3以上、进一步优选为5l/m3以上,且优选为15l/m3以下、更优选为12l/m3以下、进一步优选为10l/m3以下。

[0088]

被捕集溶剂吸收的(甲基)丙烯酸以含有(甲基)丙烯酸的液体的形式从捕集塔中被取出。含有(甲基)丙烯酸的液体只要从例如比捕集塔的含有(甲基)丙烯酸的气体的供给位置更靠下方的位置(例如捕集塔的底部)取出即可。

[0089]

捕集塔优选具有:将从捕集塔中排出的含有(甲基)丙烯酸的液体的一部分返送至比捕集塔的含有(甲基)丙烯酸的气体的供给位置和含有(甲基)丙烯酸的液体的排出位置更靠上方且比捕集溶剂的供给位置更靠下方的位置的循环路线。通过循环路线,使从捕集塔中取出的含有(甲基)丙烯酸的液体的一部分返回至捕集塔而使其循环,从而能够提高含有(甲基)丙烯酸的液体中的(甲基)丙烯酸浓度。循环路线中优选设置用于将在循环路线中通过的含有(甲基)丙烯酸的液体冷却的换热器。

[0090]

另一方面,通过使含有(甲基)丙烯酸的气体发生凝缩而得到含有(甲基)丙烯酸的液体时,优选使用凝缩塔,作为凝缩塔,可以使用例如具备导热面的换热器。通过借助导热面而将含有(甲基)丙烯酸的气体冷却,从而能够从含有(甲基)丙烯酸的气体中凝缩出(甲基)丙烯酸,其结果,能够得到含有(甲基)丙烯酸的液体。作为换热器,只要使用现有公知的换热器即可,可以采用例如板式换热器、多管式(壳和管式)换热器、套管式换热器、线圈式换热器、螺旋式换热器等。通过将多个换热器串联连接,从而分多阶段将含有(甲基)丙烯酸的气体冷却并分别凝缩,由此可以回收含有(甲基)丙烯酸的液体。

[0091]

作为凝缩塔,可以使含有(甲基)丙烯酸的气体与凝缩液发生接触,由含有(甲基)丙烯酸的气体得到含有(甲基)丙烯酸的液体。在该情况下,优选在凝缩塔内设置塔板(筛板塔盘)或者向凝缩塔内填充填充物,从而提高含有(甲基)丙烯酸的气体与凝缩液的接触效率。通过使用这种凝缩塔,从而含有(甲基)丙烯酸的气体从例如凝缩塔的下部被导入至凝缩塔内,在凝缩塔内从下部向上部移动的期间内被分别凝缩。此时,例如,含有(甲基)丙烯酸的液体从凝缩塔的中段被取出,沸点比(甲基)丙烯酸高的物质从凝缩塔的下段被取出,沸点比(甲基)丙烯酸低的物质从凝缩塔的上段被取出。从凝缩塔中,也可以在各段中抽出凝缩液的一部分,用热交换器等冷却后,返回到凝缩塔的同一段中。需要说明的是,在返送

到凝缩塔的凝缩液中,一般不添加在凝缩塔中产生的凝缩液以外的液体介质。

[0092]

由含有(甲基)丙烯酸的气体得到含有(甲基)丙烯酸的液体时,在捕集塔、凝缩塔中,为了抑制(甲基)丙烯酸的聚合而可以添加阻聚剂。作为阻聚剂,可以使用上述说明的阻聚剂。

[0093]

本发明中,可以将这样操作而得到的含有(甲基)丙烯酸的液体供于上述说明的气化分离工序。在该情况下,从容易得到更高纯度的纯化(甲基)丙烯酸的观点出发,作为气化分离塔,可以采用蒸馏塔,在该情况下,该蒸馏塔优选作为轻沸分离塔而发挥功能。轻沸分离塔在塔底部具备取出液循环路线。

[0094]

在轻沸分离塔中,通过从含有(甲基)丙烯酸的液体中去除至少一部分低沸点馏分,从而得到纯化(甲基)丙烯酸。低沸点馏分是指比纯化(甲基)丙烯酸更靠近低沸点侧的馏分、即在轻沸分离塔中从比纯化(甲基)丙烯酸更靠塔顶的一侧取出的馏分。低沸点馏分包含水、乙酸等沸点比(甲基)丙烯酸低的化合物。

[0095]

在轻沸分离塔中,含有(甲基)丙烯酸的液体优选从轻沸分离塔的塔中部导入至轻沸分离塔内。含有(甲基)丙烯酸的液体优选从例如自轻沸分离塔的塔顶部起至塔底部为止的以塔顶侧作为基点的总理论塔板数的5%以上且75%以下这一范围的位置导入,该范围更优选为10%以上,进一步优选为15%以上,并且,更优选为70%以下,进一步优选为65%以下。

[0096]

在轻沸分离塔中,将低沸点馏分从比含有(甲基)丙烯酸的液体的供给位置更靠塔顶的一侧(优选为塔顶部)取出。低沸点馏分优选从自轻沸分离塔的塔顶部起至塔底部为止的以塔顶侧作为基点的总理论塔板数的0%以上且小于5%这一范围的位置取出。从轻沸分离塔中馏出的低沸点馏分优选被返送至前段的捕集塔、凝缩塔。在返送至捕集塔时,没有特别限定,例如,在以捕集塔的塔底作为基点(0%)且以塔顶作为终点(100%)时的捕集塔的全长中,优选返送至20%以上且90%以下的范围,进一步优选返送至30%以上且80%以下的范围。

[0097]

另一方面,从轻沸分离塔的塔中部和/或塔底部的取出口取出纯化(甲基)丙烯酸。纯化(甲基)丙烯酸的取出口优选比含有(甲基)丙烯酸的液体的供给位置更靠塔底侧,例如,优选设置于自轻沸分离塔的塔顶部起至塔底部为止的以塔顶侧作为基点的总理论塔板数的20%以上且100%以下的范围,该范围更优选为25%以上,进一步优选为35%以上。需要说明的是,纯化(甲基)丙烯酸的取出口优选设置于塔中部,在该情况下,由于从塔底部中取出包含大量高沸点成分的塔底液,因此,容易提高从塔中部中取出的纯化(甲基)丙烯酸中的(甲基)丙烯酸浓度。在该情况下,纯化(甲基)丙烯酸的取出口优选设置于自轻沸分离塔的塔顶部起至塔底部为止的以塔顶侧作为基点的总理论塔板数的90%以下的范围,更优选为80%以下,进一步优选为70%以下。

[0098]

在轻沸分离塔中,只要在能够将包含捕集溶剂、乙酸等的低沸点馏分与(甲基)丙烯酸加以分离的条件下进行蒸馏即可,优选以能够进行这种蒸馏的方式适当调整轻沸分离塔内的温度、压力。例如,塔顶压力(绝对压力)优选为2kpa以上,更优选为3kpa以上,并且,优选为50kpa以下,更优选为40kpa以下,进一步优选为30kpa以下。塔顶温度优选为30℃以上,更优选为40℃以上,并且,优选为70℃以下,更优选为60℃以下。塔底温度优选为70℃以上,更优选为80℃以上,另外,优选为120℃以下,更优选为110℃以下。通过在这种条件下进

行蒸馏,从而容易得到捕集溶剂、乙酸浓度得以降低的纯化(甲基)丙烯酸(例如水浓度和乙酸浓度均为1质量%以下)。

[0099]

在含有(甲基)丙烯酸的液体的蒸馏中,可以使用或不使用共沸溶剂。需要说明的是,在含有(甲基)丙烯酸的液体的(甲基)丙烯酸浓度为80质量%以上的情况下,即便不使用共沸溶剂也容易分离出低沸点馏分,因此,优选不使用共沸溶剂。

[0100]

从轻沸分离塔中得到的纯化(甲基)丙烯酸的(甲基)丙烯酸浓度只要比含有(甲基)丙烯酸的液体浓度高就没有特别限定,例如,优选为80质量%以上,更优选为85质量%以上,进一步优选为90质量%以上,特别优选为92质量%以上。纯化(甲基)丙烯酸的(甲基)丙烯酸浓度的上限没有特别限定,通常小于99.5质量%。

[0101]

本发明的制造方法中,可以将从轻沸分离塔中得到的塔底液供于上述说明的气化分离工序。在该情况下,作为气化分离塔,优选采用作为高沸分离塔而发挥功能的蒸馏塔。轻沸分离塔的塔底液中包含一定浓度的(甲基)丙烯酸,且大量包含迈克尔加成物、马来酸等沸点比(甲基)丙烯酸高的成分,因此,通过将轻沸分离塔的塔底液导入至高沸分离塔并进行蒸馏,从而能够得到高沸点成分得以降低的含有(甲基)丙烯酸的馏出液。在该情况下,轻沸分离塔的塔底液成为含有(甲基)丙烯酸的液体,含有(甲基)丙烯酸的馏出液成为纯化(甲基)丙烯酸。含有(甲基)丙烯酸的馏出液优选返送至轻沸分离塔中,由此,能够提高工艺整体的(甲基)丙烯酸收率。

[0102]

在高沸分离塔的塔底部生成浓缩有迈克尔加成物等高沸点成分的塔底液。优选从高沸分离塔的塔底部取出该塔底液,并将其导入至(甲基)丙烯酸二聚物分解装置中。高沸分离塔的塔底液中包含的迈克尔加成物可通过热分解而恢复成(甲基)丙烯酸,因此,优选将该塔底液导入至(甲基)丙烯酸二聚物分解装置中进行热分解,并将所得分解液再次返回至高沸分离塔中。

[0103]

(甲基)丙烯酸二聚体分解装置由热分解槽构成,通过将高沸分离塔的塔底液在热分解槽内在120℃以上且220℃以下(优选为140℃以上且200℃以下)的温度下进行加热,从而能够将塔底液中包含的迈克尔加成物加以分解。为了促进迈克尔加成物的分解,优选向热分解槽中添加碱金属盐、碱土金属盐、日本特开2003-89672号公报记载的n-氧基化合物等分解催化剂。尤其是在轻沸分离塔、比其更靠前段的捕集塔、凝缩塔中使用n-氧基化合物作为阻聚剂时,其也可作为迈克尔加成物的分解催化剂而发挥作用,故而优选。

[0104]

在高沸分离塔中,可以取出浓缩有高沸点成分的塔底液的至少一部分,在设置于取出液循环路线的重沸器中进行加热,并返送至高沸分离塔。将塔底液中包含的迈克尔加成物利用(甲基)丙烯酸二聚体分解装置进行分解时,可以将其分解液借助重沸器而返送至高沸分离塔,也可以将在重沸器中进行了加热的塔底液的取出液导入至(甲基)丙烯酸二聚体分解装置(热分解槽)中。

[0105]

通过气化分离工序而得到的经纯化的易聚合性化合物可以进一步供于其它的纯化工序,或者,也可以不经进一步纯化地作为制品进行处理或者用作其它化合物的制造原料。在前者的情况下,从容易既抑制易聚合性化合物的聚合又获得更高纯度的易聚合性化合物的观点出发,优选在纯化工序中采用析晶。

[0106]

析晶可以通过间歇方式来进行,也可以通过连续方式来进行。作为析晶操作中使用的析晶器,可以使用例如具有导热面且能够通过基于导热面的热交换而使易聚合性化合

物发生结晶化和/或熔解的析晶器。通过向导热面的一侧供给冷介质并向另一侧供给气化分离工序中得到的纯化易聚合性化合物,从而通过借助导热面的热交换而使包含纯化易聚合性化合物的液体被冷却,易聚合性化合物发生结晶化。在间歇式析晶操作中,向导热面的一侧供给温介质,通过借助导热面的热交换而使经结晶化的易聚合性化合物被加热,得到包含易聚合性化合物的熔解液。易聚合性化合物的熔解可通过对与在结晶化中使用的导热面相同的导热面进行加热来进行,也可以将经结晶化的易聚合性化合物回收,并借助与在结晶化中使用的导热面不同的导热面,将回收的易聚合性化合物的结晶进行加热。

[0107]

在间歇式析晶操作中,通过将气化分离工序中得到的纯化易聚合性化合物冷却而使易聚合性化合物发生结晶化,通过将结晶化的易聚合性化合物熔解而得到包含易聚合性化合物的熔解液。此时,出于提高所得易聚合性化合物的熔解液的纯度的目的,优选的是:首先将一部分易聚合性化合物的结晶熔解(发汗),洗掉在结晶间、结晶表面存在的杂质,其后,将剩余的易聚合性化合物的结晶熔解,得到易聚合性化合物的熔解液。优选以析晶残渣的形式从析晶器中排出使易聚合性化合物发生结晶化时的未结晶残渣和将一部分易聚合性化合物的结晶熔解而得到的发汗液。作为在间歇式析晶操作中使用的析晶装置,可以使用例如sulzer chemtech公司制的层结晶化装置(动态结晶化装置)、befs prokem公司制的静态结晶化装置等。

[0108]

连续式析晶操作可如下进行:例如,将通过气化分离工序而得到的纯化易聚合性化合物连续地供给至析晶器中进行冷却,使易聚合性化合物发生结晶化,从析晶器中连续地排出包含易聚合性化合物的结晶和母液的浆料,进而,向清洗柱中供给该浆料,在对易聚合性化合物的结晶进行清洗的同时将其从母液中连续地加以分离等。作为在连续式析晶操作中使用的析晶装置,可以使用例如结晶部、固液分离部和结晶纯化部成为一体的析晶装置(例如,bmc(backmixing column crystallizer)型析晶器);将结晶部(例如,gouda公司制的cdc(cooling disk crystallizer)析晶装置、gea公司制的dc(drum crystallizer)析晶装置)、固液分离部(例如,带式过滤器、离心分离器)和结晶纯化部(例如,kureha engineering公司制的kcp(kureha crystal purifier)纯化装置、gea公司制的wc(wash column)纯化装置)组合而成的析晶装置等。

[0109]

优选将析晶工序中产生的析晶残渣返送至前段的气化分离工序、尤其是轻沸分离塔中。另一方面,通过析晶工序而得到的高纯度的易聚合性化合物可以进一步通过任意的纯化手段进行纯化,但优选不进行进一步纯化而作为制品进行处理或者用作其它化合物的制造原料。

[0110]

本技术基于2020年6月5日申请的日本专利申请第2020-098798号和第2020-098800号而要求优先权。将2020年6月5日申请的日本专利申请第2020-098798号和第2020-098800号的说明书的全部内容作为参考而援引至本技术中。

[0111]

实施例

[0112]

以下,通过示出实施例而更详细地说明本发明,但本发明的范围不限定于它们。

[0113]

(实施例1)

[0114]

向蒸馏塔中供给包含对苯二酚、对苯二酚单甲基醚的含有丙烯酸的液体(粗制丙烯酸),进行蒸馏纯化。蒸馏塔设置有塔底液的循环路线,该循环路线设置有具有立式多管式换热器的重沸器。通过将蒸馏塔的一部分塔底液取出并利用重沸器进行加热,使其返回

至蒸馏塔中,从而将塔底液加热。蒸馏塔在塔底部压力为23kpa、重沸器加热部入口压力为62kpa、塔底部温度为95℃~105℃的条件下运转,塔底液具有丙烯酸为90%以上、对苯二酚为1300ppm、对苯二酚单甲基醚为250ppm的组成。循环路线在重沸器的上游侧设置有氧喷嘴,以9nm3/h(气体体积/循环液容积=13%)向在循环路线内流动的循环液中加入氧气。氧喷嘴的供给口设置于距离换热器(加热部)入口为1850mm的下方,循环路线的该供给口处的循环液的压力为80kpa,从循环路线的供给口起至重沸器加热部的入口为止的循环液的平均滞留时间为5.1秒。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,但未观察到聚合物等。

[0115]

(比较例1)

[0116]

在实施例1中,将氧喷嘴的供给口的设置位置设置于距离换热器入口为250mm的下方,在该供给口处的循环液的压力为64kpa的条件下实施运转。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,换热器的换热管的总根数的70%以上因聚合物而发生堵塞。

[0117]

(实施例2)

[0118]

向蒸馏塔中供给包含对苯二酚、对苯二酚单甲基醚的含有丙烯酸的液体(粗制丙烯酸),进行蒸馏纯化。蒸馏塔设置有塔底液的循环路线,该循环路线设置有具有立式多管式换热器的重沸器。通过将蒸馏塔的一部分塔底液取出并利用重沸器进行加热,使其返回至蒸馏塔中,从而将塔底液加热。蒸馏塔在塔底部压力为15kpa、重沸器加热部入口压力为54kpa、塔底部温度为80℃~90℃的条件下运转,塔底液具有丙烯酸为90%以上、对苯二酚为1600ppm、对苯二酚单甲基醚为250ppm的组成。循环路线在重沸器的上游侧设置有氧喷嘴,以3nm3/h(气体体积/循环液容积=5%)向在循环路线内流动的循环液中加入氧气。氧喷嘴的供给口设置于距离换热器(加热部)入口为1750mm的下方,循环路线的该供给口处的循环液的压力为71kpa,从循环路线的供给口起至重沸器加热部的入口为止的循环液的平均滞留时间为5.2秒。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,但未观察到聚合物等。

[0119]

(比较例2)

[0120]

在实施例2中,将氧喷嘴的供给口的设置位置设置于距离换热器入口为250mm的下方,在该供给口处的循环液的压力为57kpa的条件下实施运转。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,换热器的换热管的总根数的50%以上因聚合物而发生堵塞。

[0121]

(实施例3)

[0122]

向蒸馏塔中供给包含对苯二酚的含有丙烯酸的液体(粗制丙烯酸),进行蒸馏纯化。蒸馏塔设置有塔底液的循环路线,该循环路线设置有具有立式多管式换热器的重沸器。通过将蒸馏塔的一部分塔底液取出并利用重沸器进行加热,使其返回至蒸馏塔中,从而将塔底液加热。蒸馏塔在塔底部压力为14kpa、重沸器加热部入口压力为53kpa、塔底部温度为80℃~90℃的条件下运转,塔底液具有丙烯酸为90%以上、对苯二酚为1300ppm的组成。循环路线在重沸器的上游侧设置有氧喷嘴,以3nm3/h(气体体积/循环液容积=10%)向在循环路线内流动的循环液中加入氧气。氧喷嘴的供给口设置于距离换热器(加热部)入口为1800mm的下方,循环路线的该供给口处的循环液的压力为71kpa、从循环路线的供给口起至

重沸器加热部的入口为止的循环液的平均滞留时间为5.3秒。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,但未观察到聚合物等。

[0123]

(比较例3)

[0124]

在实施例3中,将氧喷嘴的供给口的设置位置设置于距离换热器入口为400mm的下方,在该供给口处的循环液的压力为58kpa的条件下实施运转。在工作约6个月后,停止运转,进行蒸馏塔和换热器的内部点检,换热器的换热管的总根数的40%以上因聚合物而发生堵塞。

[0125]

(实施例4)

[0126]

向蒸馏塔中供给包含对苯二酚、对苯二酚单甲基醚的含有丙烯酸甲酯的液体(粗制丙烯酸甲酯),进行蒸馏纯化。蒸馏塔设置有塔底液的循环路线,该循环路线设置有具有立式多管式换热器的重沸器。通过将蒸馏塔的一部分塔底液取出并利用重沸器进行加热,使其返回至蒸馏塔中,从而将塔底液加热。蒸馏塔在塔底部压力为120kpa、重沸器加热部入口压力为140kpa、塔底部温度为75℃~85℃的条件下运转,塔底液具有丙烯酸甲酯为90%以上、对苯二酚为500ppm、对苯二酚单甲基醚为30ppm的组成。循环路线在重沸器的上游侧设置有氧喷嘴,以6nm3/h(气体体积/循环液容积=4%)向在循环路线内流通的循环液中加入空气。氧喷嘴的供给口设置于距离换热器(加热部)入口为2300mm的下方,循环路线的该供给口处的循环液的压力为160kpa、从循环路线的供给口起至重沸器加热部的入口为止的循环液的平均滞留时间为5秒。在工作约1年后,停止运转,进行蒸馏塔和换热器的内部点检,但未观察到聚合物等。

[0127]

(比较例4)

[0128]

在实施例4中,将氧喷嘴的供给口的设置位置设置于距离换热器入口为200mm的下方,在该供给口处的循环液的压力为140kpa的条件下实施运转。在工作约1年后,停止运转,进行蒸馏塔和换热器的内部点检,换热器的换热管的总根数的5%以上因聚合物而发生堵塞。

[0129]

(实施例5)

[0130]

向蒸馏塔中供给包含对苯二酚、对苯二酚单甲基醚的含有丙烯酸甲酯的液体(粗制丙烯酸甲酯),进行蒸馏纯化。蒸馏塔设置有塔底液的循环路线,该循环路线设置有具有立式多管式换热器的重沸器。通过将蒸馏塔的一部分塔底液取出并利用重沸器进行加热,使其返回至蒸馏塔中,从而将塔底液加热。蒸馏塔在塔底部压力为140kpa、重沸器加热部入口压力为170kpa、塔底部温度为75℃~85℃的条件下运转,塔底液具有丙烯酸甲酯为90%以上、对苯二酚为500ppm、对苯二酚单甲基醚为30ppm的组成。循环路线在重沸器的上游侧设置有氧喷嘴,以6nm3/h(气体体积/循环液容积=4%)向在循环路线内流通的循环液中加入空气。氧喷嘴的供给口设置于距离换热器(加热部)入口为1000mm的下方,循环路线的该供给口处的循环液的压力为170kpa,从循环路线的供给口起至重沸器加热部的入口为止的循环液的平均滞留时间为3秒。在运转约1年后,停止运转,进行蒸馏塔和换热器的内部点检,但未观察到聚合物等。

[0131]

附图标记说明

[0132]

1:气化分离塔

[0133]

2:循环路线

[0134]

3:塔底液

[0135]

4:重沸器

[0136]

5:加热部

[0137]

6:扩幅部

[0138]

7:(含氧气的气体的)供给口

[0139]

8:弯曲部

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。