1.本发明涉及焊接技术领域,特别涉及一种仰焊的焊接工艺。

背景技术:

2.斜20

°

仰板对接是在试板仰对接(4g)焊接位置的基础上再将仰板倾斜20

°

,焊接时操作者处于非自然位置,熔池金属受重力影响下坠并向下侧试板倾斜,焊条熔敷金属的重力会阻碍熔滴向熔池过渡,不易控制焊接熔池热量,熔池体积越大温度越高,焊缝表面尺寸较难控制在标准范围,焊缝内部容易产生气孔等,焊接难度更甚于4g焊接位置。

3.所以,采用何种工艺手段保证焊缝正反面外观成形和尺寸及内部质量成为主要关注的问题。

技术实现要素:

4.本发明要解决的技术问题是为了克服现有技术中焊缝正反面外观成形和尺寸及内部质量的缺陷,提供一种仰焊的焊接工艺。

5.本发明是通过下述技术方案来解决上述技术问题:

6.一种仰焊的焊接工艺,包括以下步骤:

7.s11、打底焊接,采用断弧焊接方式将两个试板之间形成打底焊道;

8.s12、填充层焊接,采用连弧焊接方式和短弧操作,待所述焊道的焊缝熔透,所述焊缝高度低于所述试板的坡口表面高度1-2mm;

9.s13、盖面板焊接,采用连弧或断弧的焊接方式和短弧操作,电弧在所述坡口两侧停留时间大于在两个所述试板之间的时间。

10.较佳地,在所述步骤s11之前还包括以下步骤:

11.试板打磨,将所述试板的坡口及两侧20mm范围内打磨。

12.较佳地,在所述步骤s11之前还包括以下步骤:

13.拼装,将所述试板预留钝边和3-4mm根部间隙。

14.较佳地,在所述步骤s11之前还包括以下步骤:

15.定位点固焊,点固焊缝长度小于20mm。

16.较佳地,在进行所述打底焊接之前将所述试板预制3-6mm的反变形量。

17.较佳地,在所述步骤s11之前将所述试板上所述焊缝的一侧相对水平面倾斜20

°

设置。

18.较佳地,在所述步骤s12和/或所述步骤s13之前,还包括以下步骤:将所述焊缝处的杂质清理并修磨干净。

19.较佳地,在所述步骤s12中进行所述填充层焊接时,可采取分层分道焊接。

20.较佳地,两件所述试板的长度为300mm,宽度为125mm,厚度为12mm。

21.较佳地,在所述步骤s11中进行所述打底焊接时,采用直径3.2mm的焊条,焊接电流取值范围在115a-130a之间;

22.在所述步骤s12中进行所述填充层焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间;

23.在所述步骤s13中进行所述盖面板焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间。

24.本发明的积极进步效果在于:该仰焊的焊接工艺通过在每一步焊接时采用特定的工艺手段,解决了当采用手工电弧焊焊接方法时,焊缝正反面外观成形和尺寸及内部质量等缺陷问题,有效地克服了斜20

°

仰板对焊接时焊缝正反面外观成形和尺寸偏差、焊缝内部易产生气孔等难题,保证了焊接质量。

附图说明

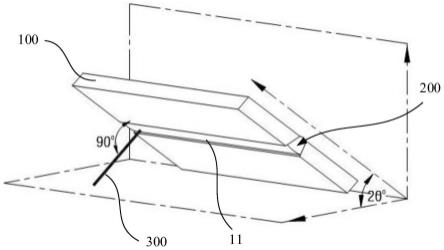

25.图1为仰焊时操作状态示意图。

26.图2为仰焊的焊接工艺具体步骤的流程框图。

27.附图标记说明:

28.试板100

29.坡口11

30.焊缝200

31.焊条300

具体实施方式

32.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

33.如图1-2所示,公开了一种仰焊的焊接工艺。

34.所述仰焊的焊接工艺具体包括以下步骤:

35.s11、打底焊接,采用断弧焊接方式将两个试板之间形成打底焊道;

36.s12、填充层焊接,采用连弧焊接方式和短弧操作,待所述焊道的焊缝熔透,所述焊缝高度低于所述试板的坡口表面高度1-2mm;

37.s13、盖面板焊接,采用连弧或断弧的焊接方式和短弧操作,电弧在所述坡口两侧停留时间大于在两个所述试板之间的时间。

38.在本实施方式中,在进行上述步骤s11之前,还包括以下具体步骤:

39.试板打磨、拼装和定位点固焊,将试板坡口及两侧20mm范围内油漆、铁锈等打磨清理干净,根据需求预留一定量的钝边和3-4mm根部间隙,在平整的钢板上在试件两端坡口内进行定位点固焊,点固焊缝长度小于20mm。装配点固焊完成后试件不允许有错边量。

40.作为一种优选地实施方式,在步骤s11中进行打底焊接时包括以下具体操作:打底层焊接前预制3-6mm的反变形量,将试板置于4g倾斜20

°

焊接位置,打底层采用断弧焊接方式,更换焊条接头时注意避免收弧缩孔和引弧气孔,严格按打底层焊条接头操作规范要求执行,注意避免产生背面焊缝凹陷。

41.作为一种优选地实施方式,在步骤s12中进行填充层焊接时包括以下具体操作:填充层采用连弧焊接方式和短弧操作,有利于熔滴过渡,焊前将打底层焊缝焊趾处夹渣、焊接接头引弧点修磨干净,焊接接头按填充层接头操作规范要求执行,填充层须在保证焊缝熔

透的前提下具有合适的焊缝高度即低于坡口高度表面1-2mm,填充层可采取分层分道焊接。

42.作为一种优选地实施方式,在步骤s13中进行盖面板焊接时包括以下具体操作:盖面层可采用连弧或断弧的焊接方式和短弧操作并确保合适的电弧长度,有利于熔滴过渡和避免产生焊接缺陷,焊前将填充层焊渣清理干净,确保填充层焊道表面平整无较深夹沟,电弧在坡口两侧停留时间稍长,防止产生咬边和焊趾余高不足,焊接时控制好接头熔池热量,防止熔渣与金属液体混合在一起产生气孔。

43.其中,如图1所示,焊条与所述焊缝之间的夹角为90

°

。

44.在本实施方式中,所采用的两件试板材料为q235碳钢板,长宽高为300

×

125

×

12mm,焊条为直径3.2mm的che507(牌号)。

45.在进行焊接时各焊接层次选用的焊条直径和焊接电流取值范围如下:

46.在所述步骤s11中进行所述打底焊接时,采用直径3.2mm的焊条,焊接电流取值范围在115a-130a之间;

47.在所述步骤s12中进行所述填充层焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间;

48.在所述步骤s13中进行所述盖面板焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间。

49.具体操作时,工作人员可以按需设置、调整和选择合适的焊条、推力电流和引弧电流值。

50.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

技术特征:

1.一种仰焊的焊接工艺,其特征在于,包括以下步骤:s11、打底焊接,采用断弧焊接方式将两个试板之间形成打底焊道;s12、填充层焊接,采用连弧焊接方式和短弧操作,待所述焊道的焊缝熔透,所述焊缝的高度低于所述试板的坡口表面高度1-2mm;s13、盖面板焊接,采用连弧或断弧的焊接方式和短弧操作,电弧在所述坡口两侧停留时间大于在两个所述试板之间的时间。2.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s11之前还包括以下步骤:试板打磨,将所述试板的坡口及两侧20mm范围内打磨。3.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s11之前还包括以下步骤:拼装,将所述试板预留钝边和3-4mm根部间隙。4.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s11之前还包括以下步骤:定位点固焊,点固焊缝长度小于20mm。5.如权利要求1所述的仰焊的焊接工艺,其特征在于,在进行所述打底焊接之前将所述试板预制3-6mm的反变形量。6.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s11之前将所述试板上所述焊缝的一侧相对水平面倾斜20

°

设置。7.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s12和/或所述步骤s13之前,还包括以下步骤:将所述焊缝处的杂质清理并修磨干净。8.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s12中进行所述填充层焊接时,可采取分层分道焊接。9.如权利要求1所述的仰焊的焊接工艺,其特征在于,所述焊条与所述焊缝之间的夹角为90

°

。10.如权利要求1所述的仰焊的焊接工艺,其特征在于,在所述步骤s11中进行所述打底焊接时,采用直径3.2mm的焊条,焊接电流取值范围在115a-130a之间;在所述步骤s12中进行所述填充层焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间;在所述步骤s13中进行所述盖面板焊接时,采用直径3.2mm的焊条,焊接电流取值范围在110a-130a之间。

技术总结

本发明公开了一种仰焊的焊接工艺:打底焊接,采用断弧焊接方式将两个试板之间形成打底焊道;填充层焊接,采用连弧焊接方式和短弧操作,待所述焊道的焊缝熔透,所述焊缝高度低于所述试板的坡口表面高度1-2mm;盖面板焊接,采用连弧或断弧的焊接方式和短弧操作,电弧在所述坡口两侧停留时间大于在两个所述试板之间的时间。通过在每一步焊接时采用特定的工艺手段,解决了当采用手工电弧焊焊接方法时,焊缝正反面外观成形和尺寸及内部质量等缺陷问题,有效地克服了斜20

技术研发人员:蔡莼 周福斌 胡如春 朱新涛 范冬冬 赵立苏 唐已荣 韩啟松

受保护的技术使用者:上海外高桥造船海洋工程有限公司

技术研发日:2022.11.21

技术公布日:2023/2/3

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。