1.本发明涉及金属轧制技术领域,尤其涉及一种光面导轨料冷轧带钢生产方法。

背景技术:

2.导轨又称滑轨、滑道,是指固定在家具的柜体上,供家具的抽屉或柜板出入活动的五金连接部件。市场对导轨料的质量要求越来越高,尤其双光类的导轨料不能出现条状缺陷、起皮等表面缺陷,表面缺陷的存在轻则影响产品的成材率,重则导致产品降级乃至报废。

3.导轨料需要被频繁抽拉,因此对于钢材的强度要求较高。为保证较高的硬度和强度,一般在钢中添加0.09~0.15wt%的c,由于该成分体系下钢水自身的凝固特性,连铸过程中易出现板坯角部横裂纹,属于裂纹敏感性钢种。板坯出坯后表面经过氧化形成的氧化铁皮覆盖使得角部横裂纹难以被发现,在加热炉中未能清除的角横裂在后续轧制过程中往往无法焊合,进而在板卷边部形成起皮缺陷。经过冷轧工序轧制在带钢边部出现条状缺陷、起皮等表面缺陷。板坯角横裂的出现给生产带来了不稳定因素,阻碍了铸坯的正常流通,也增加了后续轧制生产难度,不仅影响了冶金生产组织的顺行,也不利于成品表面质量的进一步改善。

技术实现要素:

4.有鉴于此,本发明的目的在于提出一种光面导轨料冷轧带钢生产方法,以解决上述问题。

5.基于上述目的,本发明提供了一种光面导轨料冷轧带钢生产方法,按以下步骤进行:s1、冶炼钢水,将钢水送入连铸工序浇铸成铸坯。

6.s2、将铸坯送入加热炉进行加热,一加段温度800~1050℃,二加段温度1210~1270℃,均热段温度1210~1260℃,总加热时间>100min。

7.s3、将加热后的铸坯送到热轧工序进行轧制,粗轧入口温度≥1120℃,精轧入口温度≥970℃,终轧温度860~900℃,卷取温度605~635℃,层冷阶段采用前两组集中 后段稀疏冷却的层冷方式卷取成卷。

8.s4、将热轧后得到的热轧带钢送入酸洗冷轧工序,冷轧轧制速度小于等于600m/min,将冷轧后得到的冷硬成品卷取成卷。

9.s5、将冷硬成品卷送入脱脂工序,脱脂机组生产速度小于等于280m/min。

10.s6、使用罩式退火炉对组垛好的冷硬成品卷进行退火,退火温度620℃,保温10小时。

11.s7、退火后的钢卷冷却,再进入平整工序。

12.s8、将平整后的带钢送入拉矫工序,拉矫机采用恒张力模式,生产速度小于等于150m/min,完成光面导轨料冷轧带钢的生产。

13.与现有技术相比,本发明的有益效果在于:本方法实现在无精炼炉条件下,确保冷轧带钢表面质量优良,保证夹杂物含量≤1.5级,抗拉强度>400mpa,维氏硬度达到120~140hv,粗糙度0.3~0.5um,达到400公斤荷载不变形和6万次抽拉无损伤的要求。

14.进一步地,s1中钢水的主要化学成分及其具体质量百分比为:c:0.06~0.09%,si:0.05~0.12%,mn:0.30~0.45%,s≤0.025%,p≤0.025%,als:0.015~0.045%,ti:0.025~0.040%,其余为fe和不可避免的杂质元素。本发明对钢中的碳元素、锰元素及钛元素含量进行优化组合,采用低碳微钛的成分设计,成功避开包晶区。且通过在钢中加钛的方式细化晶粒,提高钢材强度,防止板坯角横裂发生,同时满足成品带钢性能要求。

15.进一步地,s1的具体步骤包括:冶炼钢水;出钢:当钢水铺满钢包底时,加入渣洗料2kg/t,顶渣灰2kg/t进行出钢渣洗;吹氩:强吹2~3分钟,软吹13分钟;将钢水吊往连铸工序浇铸成铸坯,连铸过程全程吹氩。

16.进一步地,s5中脱脂后的冷硬成品卷的反射率大于95%。

17.进一步地,s6退火过程中持续使用氢气吹扫,氢气纯度≥99.999%,吹扫流量15~25m3/h。

18.进一步地,s7中平整轧辊要求采用镀铬光辊,表面粗糙度ra=0.3~0.5um,平整机采用恒延伸率控制模式。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

20.本发明提出的一种光面导轨料冷轧带钢生产方法,按以下步骤进行:s1、冶炼钢水,钢水的主要化学成分及其具体质量百分比为:c:0.06~0.09%,si:0.05~0.12%,mn:0.30~0.45%,s≤0.025%,p≤0.025%,als:0.015~0.045%,ti:0.025~0.040%,其余为fe和不可避免的杂质元素。

21.转炉吹炼完成后出钢,当钢水铺满钢包底时,加入渣洗料2kg/t,顶渣灰2kg/t进行出钢渣洗,出钢完成后开到炉后进行吹氩操作。强吹2~3分钟,软吹13分钟。吹氩完成后,将钢水吊往连铸工序浇铸成铸坯,连铸过程全程吹氩保护浇铸。使用无碳低硅覆盖剂和无烟覆盖剂搭配使用,保证中包液面不裸露,大包长水口必须采用密封圈 吹氩全程保护浇注减少钢水裸露造成的吸氮。

22.s2、将铸坯送入加热炉进行加热,一加段温度800~1050℃,二加段温度1210~1270℃,均热段温度1210~1260℃,总加热时间>100min。在本实施例中,一加段温度918~930℃,二加段温度1210~1250℃,均热段温度1210~1250℃,总加热时间120min。

23.s3、将加热后的铸坯送到热轧工序进行轧制,粗轧入口温度≥1120℃,精轧入口温度≥970℃,终轧温度860~900℃,卷取温度605~635℃,层冷阶段采用前两组集中 后段稀疏冷却的层冷方式卷取成卷。在本实施例中,粗轧入口温度1130℃,精轧入口温度980~1013℃,终轧温度867~895℃,卷取温度615~634℃。

24.s4、将热轧后得到的热轧带钢送入酸洗冷轧工序,采用五机架连轧机进行轧制,冷轧轧制速度小于等于600m/min,在本实施例中,冷轧轧制速度为550m/min,保证乳化液的良好的润滑冷却效果。将冷轧后得到的冷硬成品卷取成卷,卷取张力3.5kg/mm2。出口上纸套

筒,板形曲线按a=60,b=30,c=0控制。

25.s5、将冷硬成品卷送入脱脂工序,脱脂机组生产速度小于等于280m/min。对脱脂后的冷硬成品卷的反射率进行检测,要求反射率大于95%。在本实施例中,脱脂机组生产速度为250 m/min,反射率达到96%。

26.s6、使用罩式退火炉对组垛好的冷硬成品卷进行退火,退火温度620℃,保温10小时。退火过程中持续使用氢气吹扫,氢气纯度≥99.999%,吹扫流量15~25m3/h。

27.s7、退火后的钢卷冷却,再进入平整工序。平整轧辊要求采用镀铬光辊,表面粗糙度ra=0.3~0.5um,采用恒延伸率控制模式。在本实施例中,表面粗糙度ra=0.45 um,采用恒延伸率控制模式,延伸率为2.2%,平整机轧制力控制在200t,运行速度控制在240m/min。

28.s8、将平整后的带钢送入拉矫工序,拉矫机采用恒张力模式,生产速度小于等于150m/min。在本实施例中,生产速度采用150m/min,完成光面导轨料冷轧带钢的生产。

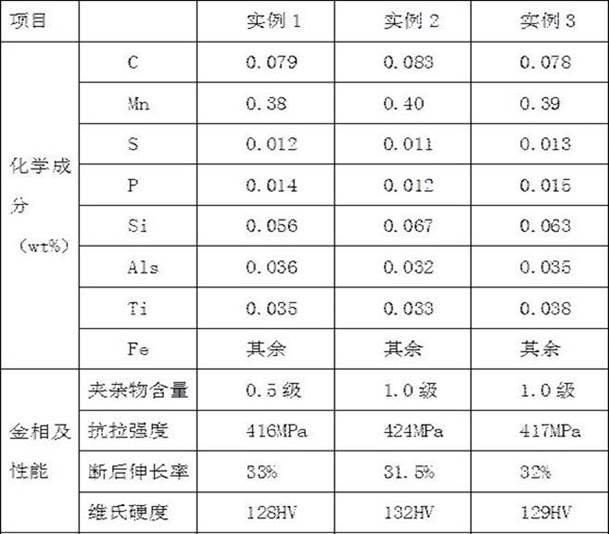

29.以表1中的三种成分组成的钢水为原料分别采用上述的生产方法制作出光面导轨料,性能情况见表1。

30.表1 化学成分及成品性能指标生产出的冷轧带钢规格1.18

×

760mm,夹杂物含量均小于1.5级,抗拉强度>400mpa,断后伸长率>30%,维氏硬度在120~140hv,产品性能满足客户使用要求,表面质量良好,未出现条状缺陷、起皮等表面缺陷,达到客户400公斤荷载不变形和6万次抽拉无损伤的要求。

31.本发明的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。