1.本发明涉及高分子材料领域,具体涉及一种全氟聚合物乳液的制备方法、全氟弹性体及其制备方法。

背景技术:

2.全氟醚橡胶是四氟乙烯(tfe)、全氟烷基乙烯基醚(pave)、交联单体如全氟苯基乙烯基醚(cf2cfoc6f5)以及全氟苯氧丙基乙烯基醚(ptve)等的共聚产物。类似于聚四氟乙烯ptfe,全氟醚橡胶分子链上所有的氢原子均被氟原子所取代以使得其具有良好的耐热性能和耐化学介质性能。不同的是,全氟醚橡胶分子主链和侧链上的醚基结构可以使其在交联过程中形成三维网络而赋予其优异的橡胶弹性。

3.从分子结构上看,由于全氟醚橡胶的大分子链上没有氢原子而使其整体表现出强惰性;另外由于f原子的半径比取代前的h原子大很多,大分子链在排列时呈成螺旋状,c-c键基本被f原子组成的外壳所包围,而使得全氟醚橡胶表现出显著的耐化学介质性能。类似于ptfe,虽然全氟醚橡胶能耐受几乎所有的化学介质,包括各种醚、酮、芳香类、强酸强碱以及其他橡胶所不能耐受的各类溶剂如卤代烃等,但其机械性能如触变性表现不佳。

4.实际应用中,为了配合不同领域和工况的特殊要求,橡胶密封材料和制品必须具有十分广泛的适用性。密封装置的使用性能与橡胶密封制品的质量直接相关,一旦密封失效,不仅会发生各种泄漏,甚至还可能导致恶劣的后果。全氟醚橡胶由于其优异的各项性能,在航空航天、化工、石油、半导体等领域得到了越来越广泛的应用,尤其是在各种苛刻条件下的应用,解决了以往难以解决的密封问题。随着科技的不断发展和进步,全氟醚橡胶作为性能优良的橡胶密封材料将在更多的领域得到广泛应用。基于此,在一些活性介质等极端环境下,氟橡胶需要满足具有苛刻的化学稳定性和触变性等机械强度等要求,这已成为氟橡胶攻克的难点。

技术实现要素:

5.因此,为了克服上述现有技术的缺点,本发明提供一种具有优异复合机械性能和化学稳定性的全氟聚合物乳液的制备方法、全氟弹性体及其制备方法。

6.为了实现上述目的,本发明提供一种全氟聚合物乳液的制备方法,其特征在于,包括:将含氟的第一共聚单体在引发剂的作用下和乳化剂进行乳液聚合反应,制得胶粒直径为纳微米分布的全氟种子聚合物,将该全氟种子聚合物作为核;向含有所述核的乳液中,加入第二共聚单体、乳化剂、卤化物单体和链转移剂,通过增容反应在所述核外形成壳的结构,至反应结束得到核壳结构的全氟聚合物乳液,所述乳化剂为离子型表面活性剂、非离子表面活性剂或者它们的复配物,所述卤化物单体为氯代三氟乙烯、氯代乙烯、丙烯、异丁烯和含溴或含碘的硫化部分单体中的至少一种,所述含溴或含碘的硫化部分单体包括cf2=cfocf2cf2cf2ocf2br、1-溴-2,2-二氟乙烯、溴代三氟乙烯、4-溴-1,1,2-三氟丁烯-1、2-溴全氟(乙基乙烯基)醚、3-溴全氟(丙基乙烯基)醚和4-碘-3,3,4,4-四氟丁烯,其中,核中聚四

氟乙烯的比例不小于80wt%,壳中聚四氟乙烯比例不大于60wt%。

7.在一个实施例中,所述第一共聚单体为四氟乙烯、或者四氟乙烯和全氟苯氧丙基乙烯基醚和/或全氟烷基乙烯基醚。

8.在一个实施例中,所述第二共聚单体为四氟乙烯,以及六氟丙烯、全氟苯氧丙基乙烯基醚、全氟烷基乙烯基醚中的至少一种。

9.在一个实施例中,所述引发剂为过硫酸钾、过硫酸钠、过硫酸铵中的至少一种。

10.在一个实施例中,所述乳化剂为离子型表面活性剂和非离子表面活性剂的复配物,离子型表面活性剂为全氟辛酸盐、烷基磺酸盐、高级脂肪酸盐、烷基硫酸酯盐和/或含氟醚碳酸,非离子表面活性剂为聚氧乙烯高级脂肪酸酯和/或聚氧乙烯烷基醚。

11.在一个实施例中,所述链转移剂为甲醇、甲酸甲酯、乙酸叔丁酯、亚甲基碘、全氟烷基碘和1,4-二碘全氟-丁烷中至少一种,添加量为所述第二共聚单体总物质的量的0.01%-3.0wt%。

12.在一个实施例中,所述将含氟的第一共聚单体在引发剂的作用下进行乳液聚合反应,制得胶粒直径为纳微米分布的全氟种子聚合物,将该全氟种子聚合物作为核,包括:将乳化剂和水按28-37:65-70的重量比例混合均匀并加热至40℃~50℃,形成乳液;在预设压力下(0.5-6.0mpa)把非四氟乙烯单体通入所述乳液中,得到混合液;在反应釜中加入所述混合液体积50%-70%的去离子水和ph调节剂,所述ph调节剂控制整个体系的ph为弱酸性,调节反应釜中的氧含量小于20ppm,将反应釜内温度升至80-90℃,向反应釜内中加入四氟乙烯使釜内压力升至2.0-5.0mpa;其中,所述四氟乙烯的添加量和非四氟乙烯单体的添加量重量份数为60-100:0-40;所述四氟乙烯的添加量和非四氟乙烯单体的添加量的总份数不大于100份;将所述混合液加入所述反应釜,加入引发剂反应;在反应过程中加入四氟乙烯维持所述釜内压力在2.0-5.0mpa,并控制所述釜内温度在50-120℃至反应结束,得到全氟聚合物核。

13.在一个实施例中,所述向含有所述核的乳液中,加入第二共聚单体、乳化剂、卤化物单体和链转移剂,通过增容反应在所述核外形成壳的结构,至反应结束得到核壳结构的全氟聚合物乳液,包括:将卤化物单体加入链转移剂;在反应过程中加入设定比例的所述第二共聚单体,维持所述釜内压力在2.0-5.0mpa,并控制所述釜内温度在50-120℃至反应结束,得到核壳结构的全氟聚合物乳液。

14.一种全氟弹性体的制备方法,将全氟聚合物乳液进行电解质凝聚后洗涤、真空干燥,塑炼成型得到全氟弹性体,其中,所述全氟聚合物乳液为上述的全氟聚合物乳液。

15.一种全氟弹性体,其特征在于,所述全氟弹性体包括核和壳,所述核由聚四氟乙烯或改性聚四氟乙烯组成;所述壳由多元全氟单体聚合物组成;其中核中聚四氟乙烯的比例不小于80wt%,壳中聚四氟乙烯比例不大于60wt%。

16.与现有技术相比,本发明的优点在于:通过调整单体结构、改变反应温度等措施有效控制了氟橡胶的结构,制备出具有核壳结构的全氟弹性体,以种子聚合物为核,在保持全氟弹性体的优异性能基础上,增强全氟弹性体的机械性能,同时降低成本;并在种子聚合物外形成壳,使得制备的弹性体具有较高的弹性,断裂伸长率大于50%,当外力撤除后形状能够回复且复原性良好,并且所得的全氟弹性体兼有较好的机械性能,具有良好的耐化学介质性能,可以应用于多种工业领域,特别是石油和天然气行业,包括密封件等等。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

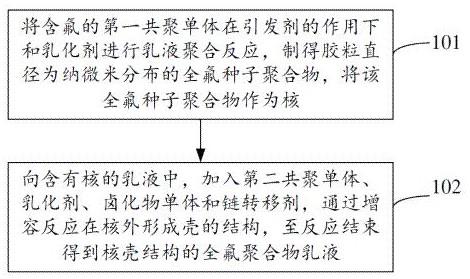

18.图1是本发明的实施例中全氟聚合物乳液的制备方法的流程图;图2是本发明的实施例中全氟聚合物乳液的制备步骤的流程图。

具体实施方式

19.下面结合附图对本技术实施例进行详细描述。

20.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目和方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

22.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

23.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

24.如图1所示,本技术实施例提供一种全氟聚合物乳液的制备方法,包括:步骤101,将含氟的第一共聚单体在引发剂的作用下和乳化剂进行乳液聚合反应,制得胶粒直径为纳微米分布的全氟种子聚合物,将该全氟种子聚合物作为核。

25.先将乳化剂和水配成乳液,而后依次加入第一共聚单体和引发剂,制备得到全氟种子聚合物。第一共聚单体为四氟乙烯(tfe)、或者四氟乙烯和全氟苯氧丙基乙烯基醚和/或全氟烷基乙烯基醚。当第一共聚单体仅为四氟乙烯,将四氟乙烯先加入乳液中,再加入引发剂制备全氟种子聚合物。当第一共聚单体包含多种成分时,先将乳化剂和水配成乳液,再加入非四氟乙烯的单体,混合后,再依次加入四氟乙烯单体以及引发剂制备全氟种子聚合物。

26.全氟种子聚合物作为的核可以由熔融流动性能差的聚四氟乙烯(ptfe)或改性

ptfe组成。全氟种子聚合物可以由ptfe或由四氟乙烯tfe与下列单体中至少一种形成的共聚物组成:全氟苯氧丙基乙烯基醚(ptve,c6f5ocf(cf3)cf2ocfcf2),全氟烷基乙烯基醚(perfluoroalkylvinylether,简称pave)。其中,全氟烷基乙烯基醚可以包括全氟甲基乙烯基醚pmve,全氟乙基乙烯基醚peve,全氟丙基乙烯基醚ppve中至少一种。在一个实施例中,第一共聚单体为四氟乙烯、或者四氟乙烯和全氟苯氧丙基乙烯基醚和/或全氟烷基乙烯基醚。

27.种子聚合物中tfe的含量为70-100w%,优选80-90wt%。tfe可以增加氟含量,提高耐高温性能,同时不会过度损害低温挠性。tfe能改进含氟弹性体的耐溶剂性。tfe含量高于85%会导致全氟弹性体的结晶度增加,影响其低温性能和永久压缩形变性能。全氟种子聚合物平均核粒子尺寸可以为大约0.1-0.5微米。核中聚四氟乙烯的比例不小于80wt%。种子聚合物为核,其作用是在保持全氟弹性体的优异性能基础上,增强全氟弹性体的机械性能,同时降低成本。

28.当第一共聚单体中包含pave时,种子聚合物中pave的加入量为0-30wt%,优选10-20wt%,pave能提高氟橡胶的耐低温性能,但是耐低温性能不会随pave含量增加而一直提高,当达到一定值后,几乎不会影响橡胶的低温柔韧性。另外,pave的价格高,如含量过多,也会增加其成本。含量太少,共聚物硬度也会增加。

29.乳化剂为离子型表面活性剂、非离子表面活性剂或者它们的复配物。离子型乳化剂可以是全氟c4-c10的酸盐、烷基磺酸盐、高级脂肪酸盐、烷基硫酸酯盐、含氟醚羧酸中至少一种,更优选地,为含氟醚羧酸,含氟醚羧酸结构为:rfcfy-(cf

3-o-cfx-cf

3-o)

m-cf

2-cooh(x:h,cl,f;y:o,h;rf:全氟甲醚;m:0,1,2,3等整数)。非离子表面活性剂可以是聚氧乙烯高级脂肪酸酯和/或聚氧乙烯烷基醚,更优选油酸聚氧乙烯酯和月桂酸聚氧乙烯酯。

30.引发剂可以是自由基型引发剂,可以为过氧化合物引发剂、偶氮类引发剂或者氧化还原引发剂等。过氧化物引发剂又分为有机过氧化物引发剂和无机过氧化物引发剂。有机过氧化合物的结构通式为r—o—o—h或r—o—o—r,r为烷基、酰基、碳酸酯基等。无机过氧化合物主要为过硫酸盐类,可以是过硫酸钾、过硫酸钠、过硫酸铵,其中,优选地,引发剂为过硫酸钾、过硫酸钠、过硫酸铵中的至少一种。氮类引发剂可以是偶氮二异丁腈、偶氮二异庚腈。氧化还原引发剂可以是过氧化苯甲酰和蔗糖、叔丁基过氧化氢和吊白块、叔丁基过氧化氢和焦亚硫酸钠、过氧化苯甲酰和n,n-二甲基苯胺、过硫酸铵和亚硫酸氢钠、过硫酸钾和亚硫酸氢钠、过氧化氢和酒石酸、过氧化氢和吊白块、过硫酸铵和硫酸亚铁、过氧化氢和硫酸亚铁、过氧化苯甲酰和n,n-二乙基苯胺、过氧化苯甲酰和焦磷酸亚铁、过硫酸钾和硝酸银、过硫酸盐和硫醇、异丙苯过氧化氢和氯化亚铁、过硫酸钾和氯化亚铁、过氧化氢和氯化亚铁、或者异丙苯过氧化氢和四乙烯亚胺等。

31.步骤102,向含有核的乳液中,加入第二共聚单体、乳化剂、卤化物单体和链转移剂,通过增容反应在核外形成壳的结构,至反应结束得到核壳结构的全氟聚合物乳液。

32.全氟聚合物的平均壳尺寸为2.0-20微米。壳中聚四氟乙烯比例不大于60wt%。在一个实施例中,壳的聚合物中pave的加入量为20-70wt%,优选40-50wt%。全氟弹性体中pave含量为20%-40%时,聚合物的tg低于室温。

33.第二共聚单体为四氟乙烯,以及六氟丙烯、全氟苯氧丙基乙烯基醚、全氟烷基乙烯

基醚中的至少一种。全氟聚合物的壳由tfe与下列单体中至少一种形成的共聚物组成:六氟丙烯(hfp),ptve,pave。在所有pave全氟烷基乙烯基醚单体中,优选与tfe发生共聚反应的单体是pmve。

34.乳化剂为离子型表面活性剂、非离子表面活性剂或者它们的复配物。离子型乳化剂可以是全氟c4-c10的酸盐、烷基磺酸盐、高级脂肪酸盐、烷基硫酸酯盐、含氟醚羧酸中至少一种,更优选地,为含氟醚羧酸,含氟醚羧酸结构为:rfcfy-(cf

3-o-cfx-cf

3-o)

m-cf

2-cooh(x:h,cl,f;y:o,h;rf:全氟甲醚;m:0,1,2,3等整数)。非离子表面活性剂可以是聚氧乙烯高级脂肪酸酯和/或聚氧乙烯烷基醚,更优选油酸聚氧乙烯酯和月桂酸聚氧乙烯酯。在一个实施例中,乳化剂为离子型表面活性剂和非离子表面活性剂的复配物,离子型表面活性剂为全氟辛酸盐、烷基磺酸盐、高级脂肪酸盐、烷基硫酸酯盐和/或含氟醚碳酸,非离子表面活性剂为聚氧乙烯高级脂肪酸酯和/或聚氧乙烯烷基醚。

35.tfe与pave共聚物虽然具有突出的耐化学性和极好的热稳定性,但由于它的化学惰性,它不能用一般的硫化技术进行交联,因而引进具有活性的卤化物单体。卤化物单体必须满足以下的要求:1.卤化物单体必须很容易共聚而没有明显的链转移反应,它能以一定的速率获得一定的交联点数量,而且交联点的数量是可控的;2.交联官能团必须不受乳液聚合体系的影响;3.交联反应必须使得橡胶在受热时(模压或其他方法)成型;4.为了保持全氟弹性体的优异性能,交联键应该在热、化学、氧化稳定性上与主链结构相匹配。

36.卤化物单体为氯代三氟乙烯、氯代乙烯、丙烯、异丁烯和含溴或含碘的硫化部分单体中的至少一种,含溴或含碘的硫化部分单体包括cf2=cfocf2cf2cf2ocf2br、1-溴-2,2-二氟乙烯、溴代三氟乙烯、4-溴-1,1,2-三氟丁烯-1、2-溴全氟(乙基乙烯基)醚、3-溴全氟(丙基乙烯基)醚和4-碘-3,3,4,4-四氟丁烯。卤化物单体添加量为含氟共聚物总质量的0.5wt%-5wt%。在一个实施例中,卤化物单体优选为cf2= cfocf2cf2cf2ocf2br、2-溴全氟(乙基乙烯基)醚、3-溴全氟(丙基乙烯基)醚中的至少一种。

37.链转移剂在聚合过程中将卤化物单体中的官能团部分引入到聚合物链段末端,进一步提高氟橡胶的硫化性能。由于在反应过程中,tfe相对pave是较活泼的单体,所以使用链转移剂用于抑制较为活泼的tfe自身的均聚,从而使全氟烷基乙烯基醚在共聚物中的分布更加均一,分子量分布变窄。另外,使用链转移剂还可以使端基稳定化。链引发剂的用量为行业内常规用量,在此可以不做特别限定。

38.上述方法,通过调整单体结构、改变反应温度等措施有效控制了氟橡胶的结构,制备出具有核壳结构的全氟弹性体,以种子聚合物为核,在保持全氟弹性体的优异性能基础上,增强全氟弹性体的机械性能,同时降低成本;并在种子聚合物外形成壳,使得制备的弹性体具有较高的弹性,断裂伸长率大于50%,当外力撤除后形状能够回复且复原性良好,并且所得的全氟弹性体兼有较好的机械性能,具有良好的耐化学介质性能,可以应用于多种工业领域,特别是石油和天然气行业,包括密封件等等。

39.在一个实施例中,乳化剂为离子型表面活性剂、非离子表面活性剂、氟醚油和水的混合物。离子型表面活性剂、非离子表面活性剂、氟醚油和水的重量配比范围可以是12-25:

8-16:1-7:52-79。其中,氟醚油为cf3cf2cf2o(cf(cf3)cf2o)ncf=cf2(n=0-5,优选n=1-3)或者cf3o(cf2o)mcf=cf2(m为整数,m=0-6,优选m=1-4)。

40.氟醚油的添加量为tfe和pave总重量的2%-10%,优选3%-8%。此共聚单体反应活性差,反应速率慢。所以必须严格控制加入量。此类单体随着分子量的增加,生成聚合物的玻璃化温度不断降低,但是反应活性不断降低,添加量控制在这个范围内既可使玻璃化温度降低,还可保持较高的反应活性。

41.在一个实施例中,链转移剂为甲醇、甲酸甲酯、乙酸叔丁酯、亚甲基碘、全氟烷基碘和1,4-二碘全氟-丁烷中至少一种,添加量为第二共聚单体总物质的量的0.01%-3.0wt%。根据不同单体在聚合反应过程中溶解度和竞聚率的不同,在反应过程中按比例加入的第二共聚单体。当第二共聚单体包括四氟乙烯和pave时,由于pave自身竞聚率接近零,所以很难均聚,在聚合过程中一般为一次性加料,以保证聚合过程中较高的浓度。

42.在一个实施例中,设壳(半径r2)和核(半径r1)的聚合物粒子尺寸大小的比值为r(r=r2/r1),在形成壳的过程中,补充的乳化剂、引发剂和氟醚油正比于r的平方,而补充的全氟烷基乙烯基醚的量正比于r的立方,而tfe在聚合过程中一般为连续加入以保证单体组成及聚合速率保持不变,直到得到一定量的共聚物分散液后停止反应,回收未反应单体。

43.如图2所示,在一个实施例中,将含氟的第一共聚单体在引发剂的作用下进行乳液聚合反应,制得胶粒直径为纳微米分布的全氟种子聚合物,将该全氟种子聚合物作为核,包括:步骤201,将乳化剂和水按28-37:65-70的重量比例混合均匀并加热至40℃,形成乳液;在预设压力下把非四氟乙烯单体通入乳液中,得到混合液。预设压力为0.5-6.0mpa。非四氟乙烯单体可以是全氟苯氧丙基乙烯基醚(ptve,c6f5ocf(cf3)cf2ocfcf2)或者全氟烷基乙烯基醚(pave)。当第一共聚单体不存在非四氟乙烯单体,可以直接进入步骤202。

44.步骤202,在反应釜中加入混合液体积50%-70%的去离子水和ph调节剂,ph调节剂控制整个体系的ph为弱酸性,调节反应釜中的氧含量小于20ppm,将反应釜内温度升至80-90℃,向反应釜内中加入四氟乙烯使釜内压力升至2.0-5.0mpa;其中,四氟乙烯的添加量和非四氟乙烯单体的添加量重量份数为60-100:0-40;四氟乙烯的添加量和非四氟乙烯单体的添加量的总份数不大于100份。在一个实施例中,四氟乙烯单体的添加量为第一共聚单体的总物质的量的60-100wt%,非四氟乙烯单体添加量为第一共聚单体的总物质的量的0-40wt%。

45.步骤203,将混合液加入反应釜,加入引发剂反应;在反应过程中加入tfe维持釜内压力在2.0-5.0mpa,并控制釜内温度在50-120℃至反应结束,得到全氟聚合物核。当反应压力下降0.1mpa时补加单体至原压力,补加单体的组成确保反应体系的组成与初始组成相同,可以持续补充tfe维持所述釜内的压力,并控温所述釜内的温度至反应结束。

46.在一个实施例中,向含有核的乳液中,加入第二共聚单体、乳化剂、卤化物单体和链转移剂,通过增容反应在核外形成壳的结构,至反应结束得到核壳结构的全氟聚合物乳液,包括:将卤化物单体加入链转移剂;在反应过程中加入设定比例的第二共聚单体,维持釜内压力在2.0-5.0mpa,并控制釜内温度在50-120℃至反应结束,得到核壳结构的全氟聚合物乳液。

47.聚合压力优选2.0-5.0mpa,所需的聚合压力是通过调节在初始加中的气态单体的量调节。反应开始后,压力由控制气态单体的阶段增量加料调节。聚合压力设定在上述范围内,因为如果压力低于2.0mpa,则聚合反应体系的单体浓度太低,不能达到满意的反应速率,且分子量也不能有效的增加。如果压力高于5.0mpa,则在反应器中液化的单体量增加,由此不仅增加了被消耗的单体量,而且使生产效率差。此外,如果压力高于5.0mpa,对设备及系统、管线的要求较高,增加了生产成本。

48.为了稳定聚合速度,可适当提高聚合温度,得到相对低分子量的氟橡胶产品,即低门尼氟橡胶。反应温度保持在50-120℃,优选为70-120℃。如果温度低于70℃,共聚合速度太慢不适合工业规模的有效反应,并且产出的氟橡胶门尼不能达到要求。但是如果温度高于120℃,则形成的含氟弹性体共聚物乳液将变稠,易于在聚合反应器中引起堵塞,使聚合反应期间难以维持乳液的稳定性。

49.本技术实施例提供一种全氟弹性体的制备方法,将全氟聚合物乳液进行电解质凝聚后洗涤、真空干燥,塑炼成型得到全氟弹性体,其中,全氟聚合物乳液为上述的全氟聚合物乳液。聚合物乳液的凝聚、洗涤和干燥均可以采用本领域常规工艺进行。

50.弹性体是指玻璃化温度(tg)低于室温,具有较高的弹性,断裂伸长率大于50%,当外力撤除后形状能够回复且复原性良好的一类高分子材料。

51.本技术实施例提供一种全氟弹性体,全氟弹性体包括核和壳,核由聚四氟乙烯或改性聚四氟乙烯组成;壳由多元全氟单体聚合物组成;其中核中聚四氟乙烯的比例不小于80wt%,壳中聚四氟乙烯比例不大于60wt%。

52.实施例11)将离子型表面活性剂cf

3-cf

2-cf

2-o-(cf

2-cf

2-o)

2-cf

2-cooh、离子型表面活性剂(油酸聚氧乙烯酯)、氟醚油(cf

3-cf

2-cf

2-o-(cf2cf2o)2cf3)、水按照重量比例(18:14:3:65)混合,轻轻搅拌加热至40℃混合均匀,形成无色透明的微乳液,重量为500g,在一定压力下将共聚单体氟醚油100g加入上述微乳液中,混合均匀。

53.2)在反应釜中加入30l去离子水和45gph缓冲剂磷酸氢二钠,用氮气置换反应釜中的空气,使氧含量小于20ppm,将反应釜升至85℃,用隔膜式压缩机将混合单体(tfe:pmve=30:70wt%)加入反应釜中使压力升至4.0mpa后,开启搅拌,使反应釜中的混合单体充分混合。

54.3)将步骤1)中的混合液体加入反应釜,然后加入160g的引发剂(5wt%,过硫酸钾),开始反应,反应开始后加入卤化物单体40g(cf2=cfocf2cf2cf2ocf2br)和链转移剂30g(l,4-二碘全氟-丁烷)。在反应过程中一直充入混合单体(四氟乙烯:全氟甲基乙烯基醚=65:35wt%)维持反应釜压力于4.0mpa,并维持温度在85℃。加入卤化物单体40g(cf2=cfocf2cf2cf2ocf2br)和链转移剂30g(l,4-二碘全氟-丁烷),继续反应到预定投料量。

55.4)将得到的聚合物乳液进行电介质凝聚后洗涤、真空干燥,并在开放式炼胶机上进行塑炼成型。得到聚合物超过11kg,其特征列于表1。

56.表1核壳结构的全氟弹性体性能

对比例11)将离子型表面活性剂cf

3-cf

2-cf

2-o-(cf

2-cf

2-o)

2-cf

2-cooh,离子型表面活性剂(油酸聚氧乙烯酯)、氟醚油(cf

3-cf

2-cf

2-o-(cf

2-cf

2-o)

2-cf3)和水等按照重量比例(15:10:5:70)混合,轻轻搅拌加热至40℃混合均匀,形成无色透明的微乳液,重量为500g。在一定压力下将共聚单体氟醚油加入上述微乳液中,混合均匀。

57.2)在反应釜中加入30l无离子水和45gph调节剂磷酸氢二钠,用氮气置换反应釜中的空气,使氧含量小于20ppm,将反应釜升至90℃,用隔膜式压缩机将混合单体(tfe:pave=70:30wt%)加入反应釜中使压力升至4.0mpa,此时开启搅拌,使反应釜中的混合单体充分混合;3)将步骤1)中的混合液体加入反应釜,然后加入160g的引发剂(5wt%,过硫酸钾),开始反应,反应开始后加入卤化物单体50g(2-溴全氟(乙基乙烯基))和链转移剂30g(l,4-二碘全氟-丁烷)。在反应过程中一直用混合单体(tfe:pmve=70:30wt%)维持反应釜压力于4.0mpa,温度90℃。然后继续反应到预定投料量。

58.将得到的聚合物乳液进行电介质凝聚后洗涤,真空干燥、并在开放式炼胶机上进行塑炼成型。得到聚合物超过11.8kg,其特征列于,如表2。

59.表2全氟弹性体性能

从实施例1可知,核壳结构的全氟弹性体橡胶机械性能和耐等离子体老化性能均很好。

60.对比例1可知,现有技术不仅不制备成微乳液,而且在只用一种单体,机械性能和耐等离子体老化不佳。

61.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。