1.本发明属于生物发酵技术领域,具体涉及一种万古霉素的发酵方法。

背景技术:

2.万古霉素是东方拟无枝酸菌在发酵条件下产生的一种糖肽类抗生素,万古霉素是目前治疗盘尼西林耐药菌感染者和β-内酰胺类抗生素过敏症的首选药,早期被国际抗生素专家誉为“人类对付顽固性耐药菌株的最后一道防线”。

3.万古霉素作为一种疗效独特的抗生素在临床应用上具有日益重要的地位。万古霉素是发酵产生的次生代谢产物,影响次级代谢产物的因素非常复杂,例如葡萄糖效应和培养基外界环境都会影响万古霉素的产量和杂质的产生,筛选更加适宜的培养基组分和培养条件,提高万古霉素的产量是生产企业不断追求的目标。万古霉素虽已实现国内的产业化生产,但发酵的产量和产品质量仍有待提高。

4.分批补料发酵在发酵行业广泛使用,但是不同菌种或菌株的发酵生产过程条件如培养温度、通气量、搅拌、发酵时间等差异很大,补料发酵工艺在万古霉素生产中很难有统一的补料培养基和补料方式。cn104404113a发明了一种补加碳源、氮源和ph调节剂的补料培养基,降低抑制产生万古霉素次生代谢途径的因素,提高万古霉素发酵的产量,但其对杂质并无调控,提高发酵单位的同时也会提高杂质的含量。

技术实现要素:

5.针对目前万古霉素发酵生产中杂质含量高、发酵单位低的问题,本发明提供一种通过调控补料来提高万古霉素的发酵单位并降低杂质的方法。

6.为实现上述目的所采取的技术方案为:采用东方拟无枝酸菌进行发酵培养,发酵培养过程中采用一次性的方式补加氯化镁和流加的方式补加菌体蛋白。

7.该方案具体可为:将东方拟无枝酸菌接种到种子培养基中培养得种子液,将培养好的种子液接种到发酵培养基中发酵培养,发酵周期为120~170h;发酵40~48h时,一次性补加氯化镁1.0g/l以上,发酵60h至放罐前8h期间补加菌体蛋白,补加量为每升发酵液每小时0.08~0.1g。

8.进一步地,发酵培养过程具体可为:向发酵罐中加入灭菌处理后的培养基液体,冷却至33.0℃以下,接入万古霉素种子液,开搅拌并通入无菌空气控制溶氧。发酵培养过程中,控制溶氧在10%以上,ph6.8~7.2。发酵开始至48h左右,发酵培养温度31~33℃,菌丝量达到40%以上之后,发酵培养温度27~29℃。其中,菌丝量采用pmv法测定,即取体积v1的发酵液置刻度离心管中,3000rpm离心10min,倒出上清液,测上清液体积v2,则离心压缩体积(pmv)为(v

1-v2)/v1*100%。

9.进一步地,发酵培养中搅拌转速为350~500rpm,通气比为1:1.0~1.5vvm,二者配合控制溶氧在10%以上。

10.进一步地,发酵培养基配方为:酵母浸出物1~5g/l、蛋白胨1~5g/l、硫酸铵1~

3g/l、磷酸二氢钾0.1~0.3g/l、无水硫酸铜0.1~0.3g/l、葡萄糖10~30g/l、糊精50~70g/l,灭菌前调节ph至6.0~7.0。

11.进一步地,发酵培养基配方为:酵母浸出物3g/l、蛋白胨3g/l、硫酸铵2g/l、磷酸二氢钾0.2g/l、无水硫酸铜0.2g/l、葡萄糖25g/l、糊精60g/l,调节ph至6.5。

12.进一步地,发酵培养基均用纯化水配制。

13.发酵液经处理后进行hplc检测万古霉素产量和杂质含量。发酵液处理方法为:取发酵液1.0ml,用2.0%的硫酸溶液定容至10ml,浸泡60~90min,3000rpm离心10min后取上清稀释进样,进行hplc色谱检测。

14.发酵液中万古霉素的杂质分布在万古霉素rt为0.7以后的位置,现用rt为0.7以后的除去万古霉素主峰的峰面积总和与万古霉素主峰面积之比,来确定万物霉素发酵液中杂质的变化。

15.本发明的有益效果:

16.本发明通过研究万古霉素代谢途径和工艺优化,最终通过发酵过程中补加氯化镁和菌体蛋白获得了提高万古霉素发酵液效价同时降低万古霉素杂质的突出效果。在发酵周期40~48h一次性补入氯化镁,补加量为每升发酵液1.0g以上,发酵60h开始至放罐前8h期间补加菌体蛋白,补加量为每小时每升发酵液0.08~0.1g,使万古霉素杂质含量降低一半以上,万古霉素发酵液效价达到16g/l以上。

17.通过万古霉素多批次实验可知,万古霉素rt为0.7~0.95之间的去甲基万古霉素、去氯万古霉素、万古霉素同系物等杂质明显降低,其他保留时间的杂质并不变化,总杂质含量降低。

18.本发明优化了培养基和发酵过程补料控制工艺,万古霉素发酵液效价达到16g/l以上,rt 0.7~0.95之间的去甲基万古霉素、去氯万古霉素、万古霉素同系物等杂质显著降低,从源头上提高万古霉素的纯度和收率,有利于万古霉素提取工艺,降低了万古霉素的提纯难度和提取成本。

附图说明

19.图1为实施例1发酵液hplc图谱

20.图2为实施例2发酵液hplc图谱

21.图3为实施例5发酵液hplc图谱

22.图4为对比例4发酵液hplc图谱

具体实施方式

23.以下实施例旨在进一步说明本发明的内容,但不应该理解为对本发明的限制。

24.以下原料均为市售,酵母浸出物和蛋白胨由安琪酵母股份有限公司生产。本发明实施例中万古霉素发酵菌种采用东方拟无枝酸菌菌株atcc19795。

25.种子培养基配方:葡萄糖20g/l,蛋白胨5g/l,氯化钠5g/l,磷酸氢二钾0.3g/l,调节ph至7.0。

26.种子液制备:将培养6天的东方拟无枝酸菌斜面挖块0.5cm2接种于装有30ml种子培养基的250ml发酵瓶中,27~29℃,摇瓶机220r/min震荡培养24~28h。若接种50l发酵罐,

则将上述种子液以0.5%的接种量接种至10l种子培养基中,培养温度27~29℃,通气比1:1.0vvm,搅拌转速350rpm,培养24h。

27.发酵液hplc色谱检测条件为:色谱柱(symmetry shield rp18,4.6

×

250mm,5μm)、流动相(乙腈:四氢呋喃:ph为3.2的0.2%三乙胺水=7:1:92)、柱温30℃、1.0ml/min流速、20μl进样、280nm波长检测。

28.实施例1 50l发酵罐制备万古霉素

29.(1)培养基配制:采用经优化后含酵母浸出物和蛋白胨的万古霉素发酵培养基原料制得培养基液体;所述优化后的万古霉素发酵培养基为以下原材料和配比:酵母浸出物3g/l、蛋白胨3g/l、硫酸铵2g/l、磷酸二氢钾0.2g/l、无水硫酸铜0.2g/l、葡萄糖25g/l、糊精60g/l,调节ph至6.5。混合溶解后定容到30l。

30.(2)灭菌:将上述培养基液体在灭菌设备中进行灭菌处理,杀灭培养基液体中的微生物;

31.(3)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度31℃,菌丝量达到40%以上之后,发酵培养温度27℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至40h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液1.0g;60~152h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为6.8,发酵培养160h得到发酵液,发酵液经处理后进行hplc检测万古霉素产量和杂质含量。检测万古霉素产量为16161ug/ml,具体结果见表1。

32.实施例2 50l发酵罐制备万古霉素

33.(1)培养基配制和灭菌同实施例1;

34.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度33℃,菌丝量达到40%以上之后,发酵培养温度29℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵48~60h匀速补加灭菌的氯化镁溶液,补加总量是发酵液1.0g,60~112h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为6.8~7.2,发酵培养120h得到发酵液,高效液相色谱法检测万古霉素产量为15870ug/ml,具体结果见表1。

35.实施例3 50l发酵罐制备万古霉素

36.(1)培养基配制:采用经优化后含酵母浸出物和蛋白胨的万古霉素发酵培养基原料制得培养基液体;所述优化后的万古霉素发酵培养基为以下原材料和配比:酵母浸出物1g/l、蛋白胨5g/l、硫酸铵2g/l、磷酸二氢钾0.2g/l、无水硫酸铜0.2g/l、葡萄糖20g/l、糊精60g/l,调节ph至6.5。混合溶解后定容到30l。

37.(2)灭菌:将上述培养基液体在灭菌设备中进行灭菌处理,杀灭培养基液体中的微生物;

38.(3)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度32℃,菌丝量达到40%以上之后,发酵培养温度28℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液1.2g;60~162h匀

速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为7.2,发酵培养170h得到发酵液,高效液相色谱法检测万古霉素产量为15347ug/ml,具体结果见表1。

39.实施例4 50l发酵罐制备万古霉素

40.(1)培养基配制:采用经优化后含酵母浸出物和蛋白胨的万古霉素发酵培养基原料制得培养基液体;所述优化后的万古霉素发酵培养基为以下原材料和配比:酵母浸出物5g/l、蛋白胨2g/l、硫酸铵3g/l、磷酸二氢钾0.2g/l、无水硫酸铜0.2g/l、葡萄糖25g/l、糊精70g/l,灭菌前调节ph至6.5。混合溶解后定容到30l。

41.(2)灭菌:将所述培养基液体在灭菌设备中进行灭菌处理,杀灭培养基液体中的微生物;

42.(3)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度31℃,菌丝量达到40%以上之后,发酵培养温度28℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至45h一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液体积的1.0g;60h~132h匀速补入已灭菌的菌体蛋白,补入量为每升发酵液每小时0.1g,发酵过程使用氨水调节发酵液的ph为7.0,发酵培养140h得到发酵液,高效液相色谱法检测万古霉素产量为15389ug/ml,具体结果见表1。

43.实施例5 50l发酵罐制备万古霉素

44.(1)培养基配制和灭菌同实施例1。

45.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度32℃,菌丝量达到40%以上之后,发酵培养温度29℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液1.5g;60~162h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为7.2,发酵培养170h得到发酵液,高效液相色谱法检测万古霉素产量为15752ug/ml,具体结果见表1。

46.实施例650l发酵罐制备万古霉素

47.(1)培养基配制和灭菌同实施例1。

48.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度33℃,菌丝量达到40%以上之后,发酵培养温度29℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至43h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液0.7g,60~155h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为6.9,发酵培养163h得到发酵液,高效液相色谱法检测万古霉素产量为13285ug/ml,具体结果见表1。

49.实施例7 50l发酵罐制备万古霉素

50.(1)培养基配制和灭菌同实施例1。

51.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度32℃,菌丝量达到40%以上之后,

发酵培养温度28℃,通气比1:1.2vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液1.0g,60~122h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.07g,发酵过程使用氨水调节发酵液的ph为7.0,发酵培养130h得到发酵液,高效液相色谱法检测万古霉素产量为13976ug/ml,具体结果见表1。

52.对比例1 50l发酵罐制备万古霉素

53.(1)培养基配制和灭菌同实施例1

54.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度33℃,菌丝量达到40%以上之后,发酵培养温度27℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵过程使用氨水调节发酵液的ph为6.8,发酵培养160h得到发酵液,高效液相色谱法检测万古霉素产量为9657ug/ml,具体结果见表1。

55.对比例2 50l发酵罐制备万古霉素

56.(1)培养基配制和灭菌同实施例1。

57.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度31℃,菌丝量达到40%以上之后,发酵培养温度28℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的氯化镁溶液,补入总量是每升发酵液1.0g,发酵过程使用氨水调节发酵液的ph为7.0,发酵培养160h得到发酵液,高效液相色谱法检测万古霉素产量为11521ug/ml,具体结果见表1。

58.对比例3 50l发酵罐制备万古霉素

59.(1)培养基配制和灭菌同实施例1。

60.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度32℃,菌丝量达到40%以上之后,发酵培养温度27℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至60~152h匀速补入已灭菌的菌体蛋白溶液,补入量为每升发酵液每小时0.08g,发酵过程使用氨水调节发酵液的ph为6.8,发酵培养160h得到发酵液,高效液相色谱法检测万古霉素产量为13754ug/ml,具体结果见表1。

61.对比例4 50l发酵罐制备万古霉素

62.(1)培养基配制和灭菌同实施例1。

63.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度31℃,菌丝量达到40%以上之后,发酵培养温度27℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的硫酸镁溶液,补入总量是每升发酵液1.0g,发酵过程使用氨水调节发酵液的ph为7.0,发酵培养160h得到发酵液,高效液相色谱法检测万古霉素产量为10742ug/ml,具体结果见表1。

64.对比例5 50l发酵罐制备万古霉素

65.(1)培养基配制和灭菌同实施例1。

66.(2)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万

古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度33℃,菌丝量达到40%以上之后,发酵培养温度29℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵至48h,一次性补加已灭菌的氯化铵溶液,补入总量是每升发酵液1.0g,发酵过程使用氨水调节发酵液的ph为7.0,发酵培养160h得到发酵液,高效液相色谱法检测万古霉素产量为9737ug/ml,具体结果见表1。

67.对比例650l发酵罐制备万古霉素

68.(1)培养基配制:在优化后的含酵母浸出物和蛋白胨的万古霉素发酵培养基中直接加入0.1%的氯化镁;所述优化后的万古霉素发酵培养基为以下原材料和配比:酵母浸出物3g/l、蛋白胨3g/l、硫酸铵2g/l、磷酸二氢钾0.2g/l、无水硫酸铜0.2g/l、葡萄糖25g/l、糊精60g/l,氯化镁1g/l,调节ph至6.5。混合溶解后定容到30l。

69.(2)灭菌:将上述培养基液体在灭菌设备中进行灭菌处理,杀灭培养基液体中的微生物;

70.(3)接种培养:将灭菌处理后的培养基液体冷却至33.0℃以下,无菌操作下接入万古霉素种子液,接种量3%,发酵开始至48h,发酵培养温度31℃,菌丝量达到40%以上之后,发酵培养温度27℃,通气比1:1.0vvm,搅拌转速350rpm,罐压0.05mpa,控制溶氧在10%以上。发酵过程使用氨水调节发酵液的ph为6.8,发酵培养160h得到发酵液,发酵液经处理后进行hplc检测万古霉素产量和杂质含量。检测万古霉素产量为11978ug/ml,具体结果见表1。

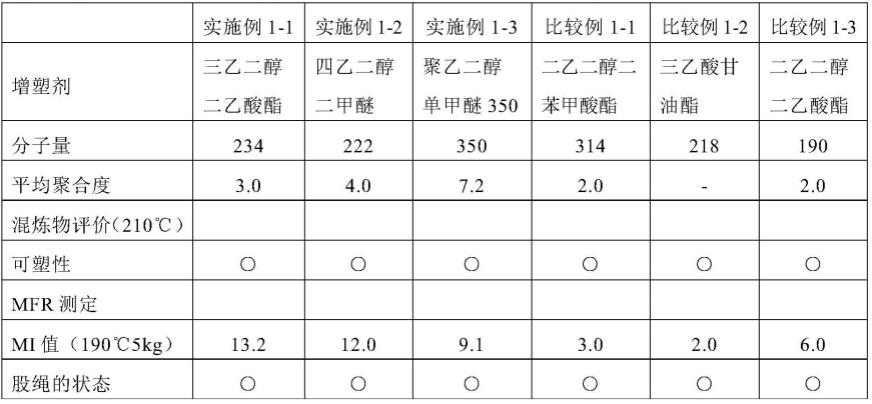

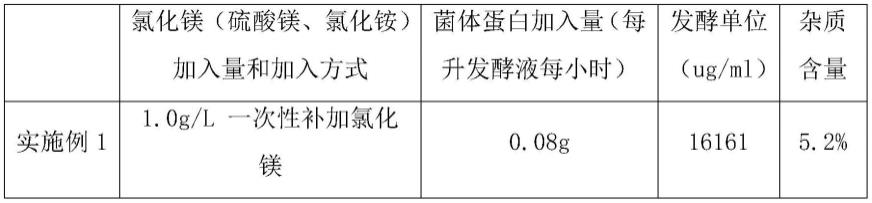

71.表1实施例和对比例的万古霉素发酵液和杂质含量表

72.[0073][0074]

由表1中结果可知,补加氯化镁会降低发酵液中总杂质的含量,一次性补加氯化镁比匀速补加氯化镁总杂质含量降低70%以上。补加菌体蛋白与不补加菌体蛋白相比,发酵单位提高了42%,每升发酵液每小时补入量为0.08g时发酵单位最高。同时一次性补入氯化镁和流加补入菌体蛋白时在提高发酵单位的同时,能显著降低杂质含量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。