1.本发明属于氨基酸生产技术领域,具体涉及一种特异性吸附亮氨酸的分子印迹聚合物及其应用。

背景技术:

2.现有的从发酵液中分离提取亮氨酸的方法一般采用离子交换法和色谱法。其中离子交换法利用不同离子对树脂的结合能力不同,通过截取不同时间段的洗脱液来达到分离亮氨酸的目的,需将料液调至较低ph值,之后经过上柱吸附、淋洗、洗脱、酸碱再生树脂等步骤完成一个周期,得到含有较高亮氨酸含量的高流液用于后道工序。在此过程中会产生大量的酸碱消耗以及废水,对成本以及环保造成较大压力。色谱法利用树脂对料液中各组分吸附能力的不同,以水作为流动相,截取不同时间段的提取液,达到分离亮氨酸的目的,减少了酸碱的使用和废水排放,但是用水量较大,提取液中亮氨酸含量较低,后工序需使用大量蒸汽进行浓缩,增加了蒸汽消耗。另外,以上两种方法均无法实现对亮氨酸的特异性结合,在去除杂质的同时会有一部分亮氨酸随杂质一起被废弃,导致收率降低,而一部分杂质也会随料液进入后工序,导致料液纯度降低。因此,亟需寻求一种针对亮氨酸的低成本、高收率、绿色环保的分离提取方法。

技术实现要素:

3.为了解决现有的亮氨酸分离提取方法存在成本高、收率低、不环保等问题,本发明提供了一种特异性吸附亮氨酸的分子印迹聚合物的制备方法,包括以下步骤:

4.1)取硅胶球,加入硝酸和硫酸的混合酸液,于80~90℃加热回流6~10h进行酸化,待体系恢复至室温加入混合酸总质量10~20倍体积的水进行稀释,分离获得硅胶球,纯水洗涤至滤液为中性,进行烘干;所述硝酸的质量分数为68%,所述硫酸的质量分数为98%;

5.2)向浓度为15~25g/l的亮氨酸溶液中加入质量为亮氨酸溶液质量5~10倍的功能单体,再加入质量为亮氨酸溶液质量20~30倍的交联剂,最后加入混合体系总质量1/5的步骤1)获得的硅胶球,60~80℃搅拌反应24h,反应结束筛分出硅胶球并烘干,获得含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,即得特异性吸附亮氨酸的分子印迹聚合物;所述功能单体为乙烯基苯甲酸、乙烯基吡啶和乙烯基咪唑中的一种或两种以上的组合。

6.进一步地限定,所述硅胶球的粒径为0.4~0.8mm。

7.进一步地限定,所述混合酸液中硝酸和硫酸的质量比为1:1~3。

8.进一步地限定,所述硅胶球与混合酸液的质量比为1:10~1:20。

9.进一步地限定,所述交联剂为二甲基丙烯酸乙二醇酯、三亚乙基四胺和过氧化苯甲酰中的一种或两种以上的组合。

10.本发明还提供了上述制备方法获得的特异性吸附亮氨酸的分子印迹聚合物。

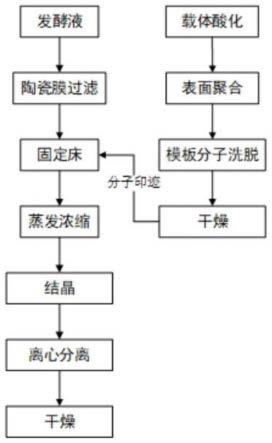

11.本发明还提供了一种利用上述制备方法获得的特异性吸附亮氨酸的分子印迹聚合物分离提取亮氨酸的方法,具体包括如下步骤:

12.s1、将特异性吸附亮氨酸的分子印迹聚合物装入固定床柱中,即得到能够特异性吸附亮氨酸的分子印迹聚合物固定床;

13.s2、含有亮氨酸的发酵液经陶瓷膜过滤后装入s1所述的固定床柱中,停止进料后,使用水进行清洗,再使用质量分数1%的氨水进行洗脱,得到的洗脱液经浓缩、结晶、分离、干燥最终得到亮氨酸产品。

14.进一步地限定,s1所述发酵液进入固定床柱的流速为1~1.5倍柱体积每小时。

15.进一步地限定,s1所述固定床柱流出液中亮氨酸含量与进料相同时停止进料。

16.进一步地限定,所述s2使用3~4倍柱体积的水进行清洗。

17.本发明的有益效果:

18.本发明将亮氨酸(模板分子)、功能单体、交联剂在一定条件下聚合制成高分子聚合物,再使用特定溶剂洗去亮氨酸,制得了粒径适宜、大小均一的能够特异性吸附亮氨酸的分子印迹聚合物。该分子印迹聚合物上有与亮氨酸性质相似,大小、形状相同的微孔,当该分子印迹聚合物与含有亮氨酸的混合物混合时,聚合物会特异性识别亮氨酸,从而实现亮氨酸的富集,进而实现分离提取亮氨酸的目的。

19.本发明将制备获得的能够特异性吸附亮氨酸的分子印迹聚合物与固定床技术结合,获得了从亮氨酸溶液中(去除菌体后的清液、母液、脱色清液等)提取亮氨酸的高效分离方法。该方法能够得到高纯度亮氨酸提取液,提高产品收率,减少提取工序,降低生产成本和三废排放量。

附图说明

20.图1为本发明所述的亮氨酸生产流程图。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体的实施方式及说明书附图对本发明进行进一步详细说明。下述实施例中所使用的实验方法如无特殊说明均为常规方法,所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

22.实施例1:特异性吸附亮氨酸的分子印迹聚合物的制备

23.(1)载体酸化:适量硅胶球至于三口瓶中(微球粒径0.4~0.8mm),按照质量比1:10的比例加入硝酸和硫酸的混合酸液(硝酸的质量分数为68%,硫酸的质量分数为98%,硝酸与硫酸的质量比为1:1),搭建冷凝回流装置,80℃加热回流6h。反应结束后,待恢复至室温后缓慢倒入混合酸总质量10倍体积水中进行稀释。使用抽滤装置进行分离,使用纯水对酸化的硅胶球进行洗涤,直至滤液洗至中性为止,酸化的硅胶球于80℃烘箱烘干;

24.(2)高分子聚合物的制备:配置浓度15g/l的亮氨酸溶液,向溶液中加入质量为亮氨酸溶液质量5倍的乙烯基咪唑作为功能单体,再加入质量比为亮氨酸溶液质量20倍的过氧化苯甲酰作为交联剂,最后加入混合体系总质量1/5的酸化后的硅胶球作为载体,60℃搅拌反应24h。反应结束后,筛分出硅胶球并烘干,得到含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,直至氨水中不再检出亮氨酸为止,即得特异性吸附亮氨酸的分子印迹聚合物。

25.称取一定量聚合物(质量记为m)至于250ml锥形瓶中,加入100ml(体积记为v)10g/l(浓度记为c0)的亮氨酸溶液,25℃匀速震荡5h,测定清液浓度(记为c*),按如下公式计算平衡吸附量(记为q)。q=(c

0-c*)v/m。结果显示,聚合物对亮氨酸平衡吸附量为158mg/g。

26.实施例2:特异性吸附亮氨酸的分子印迹聚合物的制备

27.(1)载体酸化:适量硅胶球至于三口瓶中(微球粒径0.4~0.8mm),按照质量比1:15的比例加入硝酸和硫酸的混合酸液(硝酸的质量分数为68%,硫酸的质量分数为98%,硝酸与硫酸的质量比为1:1.5),搭建冷凝回流装置,85℃加热回流8h。反应结束后,待恢复至室温后缓慢倒入混合酸总质量15倍体积水中进行稀释。使用抽滤装置进行分离,使用纯水对酸化的硅胶球进行洗涤,直至滤液洗至中性为止,酸化的硅胶球于80℃烘箱烘干;

28.(2)高分子聚合物的制备:配置浓度20g/l的亮氨酸溶液,向溶液中加入质量为亮氨酸溶液质量7倍的乙烯基苯甲酸作为功能单体,再加入质量为亮氨酸溶液质量25倍的二甲基丙烯酸乙二醇酯作为交联剂,最后加入混合体系总质量1/5的酸化后的硅胶球作为载体,70℃搅拌反应24h。反应结束后,筛分出硅胶球并烘干,得到含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,直至氨水中不再检出亮氨酸为止,即得特异性吸附亮氨酸的分子印迹聚合物。

29.称取一定量聚合物(质量记为m)至于250ml锥形瓶中,加入100ml(体积记为v)10g/l(浓度记为c0)的亮氨酸溶液,25℃匀速震荡5h,测定清液浓度(记为c*),按如下公式计算平衡吸附量(记为q)。q=(c

0-c*)v/m。结果显示,聚合物对亮氨酸平衡吸附量为160mg/g。

30.实施例3:特异性吸附亮氨酸的分子印迹聚合物的制备

31.(1)载体酸化:适量硅胶球至于三口瓶中(微球粒径0.4~0.8mm),按照质量比1:20的比例加入硝酸和硫酸的混合酸液(硝酸的质量分数为68%,硫酸的质量分数为98%,硝酸与硫酸的质量比为1:3),搭建冷凝回流装置,90℃加热回流10h。反应结束后,待恢复至室温后缓慢倒入混合酸总质量20倍体积水中进行稀释。使用抽滤装置进行分离,使用纯水对酸化的硅胶球进行洗涤,直至滤液洗至中性为止,酸化的硅胶球于80℃烘箱烘干;

32.(2)高分子聚合物的制备:配置浓度25g/l的亮氨酸溶液,向溶液中加入质量为亮氨酸溶液质量10倍的乙烯基吡啶作为功能单体,再加入质量为亮氨酸溶液质量30倍的三亚乙基四胺作为交联剂,最后加入混合体系总质量1/5的酸化后的硅胶球作为载体,80℃搅拌反应24h。反应结束后,筛分出硅胶球并烘干,得到含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,直至氨水中不再检出亮氨酸为止,即得特异性吸附亮氨酸的分子印迹聚合物。

33.称取一定量聚合物(质量记为m)至于250ml锥形瓶中,加入100ml(体积记为v)10g/l(浓度记为c0)的亮氨酸溶液,25℃匀速震荡5h,测定清液浓度(记为c*),按如下公式计算平衡吸附量(记为q)。q=(c

0-c*)v/m。结果显示,聚合物对亮氨酸平衡吸附量为131mg/g。

34.实施例4:利用特异性吸附亮氨酸的分子印迹聚合物分离提取亮氨酸

35.(1)载体酸化:适量硅胶球至于三口瓶中(微球粒径0.4~0.8mm),按照质量比1:10的比例加入硝酸和硫酸的混合酸液(硝酸的质量分数为68%,硫酸的质量分数为98%,硝酸与硫酸的质量比为1:1.5),搭建冷凝回流装置,80℃加热回流6h。反应结束后,待恢复至室温后缓慢倒入混合酸总质量20倍体积水中进行稀释。使用抽滤装置进行分离,使用纯水对酸化的硅胶球进行洗涤,直至滤液洗至中性为止,酸化的硅胶球于80℃烘箱烘干;

36.(2)高分子聚合物的制备:配置浓度20g/l的亮氨酸溶液,向溶液中加入质量为亮氨酸溶液质量5倍的乙烯基咪唑作为功能单体,再加入质量为亮氨酸溶液质量20倍的过氧化苯甲酰作为交联剂,最后加入混合体系总质量1/5的酸化后的硅胶球作为载体,60℃搅拌反应24h。反应结束后,筛分出硅胶球并烘干,得到含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,直至氨水中不再检出亮氨酸为止,即得特异性吸附亮氨酸的分子印迹聚合物。

37.(3)将获得的特异性吸附亮氨酸的分子印迹聚合物装入固定床柱中,即得到能够特异性吸附亮氨酸的分子印迹聚合物固定床;

38.(4)亮氨酸分离提取:将含有亮氨酸的发酵液进行陶瓷膜过滤,获得清液,其亮氨酸的含量为20g/l,纯度30%,以1.5倍柱体积每小时的流速上柱,至流出液中亮氨酸含量基本与进料相同时停止进料,使用3倍柱体积的水进行清洗,之后使用质量分数为1%的氨水进行洗脱,得到的洗脱液经浓缩、结晶、离心分离、干燥,最终得到亮氨酸产品,洗脱后的固定床用水洗至流出液为中性后进入下一周期。亮氨酸含量检测方法为高效液相色谱法。透光检测方法为紫外可见分光光度计法,在430nm波长测透光。干物检测方法为110℃烘干15h。

39.对各阶段料液及成品指标进行检测,检测结果见表1。检测方法如下:亮氨酸含量检测方法为高效液相色谱法。透光检测方法为紫外可见分光光度计法,在430nm波长测透光。干物检测方法为110℃烘干15h。纯度及收率计算方法如下:纯度=酸含量/1000/干物

×

100%,提取液收率=提取液酸含量

×

提取液体积/(膜清液酸含量

×

膜清液体积)

×

100%,成品收率=成品总量

×

成品干物

×

成品纯度/(提取液酸含量

×

提取液体积)

40.表1各阶段料液的成品指标检测结果

[0041][0042]

本实施例获得的亮氨酸成品总量为145.7g。

[0043]

实施例5:利用特异性吸附亮氨酸的分子印迹聚合物分离提取亮氨酸

[0044]

(1)载体酸化:适量硅胶球至于三口瓶中(微球粒径0.4~0.8mm),按照质量比1:15的比例加入硝酸和硫酸的混合酸液(硝酸的质量分数为68%,硫酸的质量分数为98%,硝酸与硫酸的质量比为1:1.5),搭建冷凝回流装置,85℃加热回流8h。反应结束后,待恢复至室温后缓慢倒入混合酸总质量15倍体积水中进行稀释。使用抽滤装置进行分离,使用纯水对酸化的硅胶球进行洗涤,直至滤液洗至中性为止,酸化的硅胶球于80℃烘箱烘干;

[0045]

(2)高分子聚合物的制备:配置浓度25g/l的亮氨酸溶液,向溶液中加入质量为亮氨酸溶液质量7倍的乙烯基苯甲酸作为功能单体,再加入质量为亮氨酸溶液质量25倍的二甲基丙烯酸乙二醇酯作为交联剂,最后加入混合体系总质量1/5的酸化后的硅胶球作为载体,70℃搅拌反应24h。反应结束后,筛分出硅胶球并烘干,得到含有亮氨酸的硅胶球,利用质量分数10%氨水进行洗涤,直至氨水中不再检出亮氨酸为止,即得特异性吸附亮氨酸的分子印迹聚合物。

[0046]

(3)将获得的特异性吸附亮氨酸的分子印迹聚合物装入固定床柱中,即得到能够

特异性吸附亮氨酸的分子印迹聚合物固定床;

[0047]

(4)亮氨酸分离提取:将含有亮氨酸的发酵液进行陶瓷膜过滤,获得清液,其亮氨酸的含量为23g/l,纯度32.6%,以1.0倍柱体积每小时的流速上柱,至流出液中亮氨酸含量基本与进料相同时停止进料,使用4倍柱体积的水进行清洗,之后使用质量分数为的1%氨水进行洗脱,得到的洗脱液经浓缩、结晶、离心分离、干燥,最终得到亮氨酸产品,洗脱后的固定床用水洗至流出液为中性后进入下一周期。

[0048]

对各阶段料液及成品指标进行检测,检测结果见表2。检测方法如下:亮氨酸含量检测方法为高效液相色谱法。透光检测方法为紫外可见分光光度计法,在430nm波长测透光。干物检测方法为110℃烘干15h。纯度及收率计算方法如下:纯度=酸含量/1000/干物

×

100%,提取液收率=提取液酸含量

×

提取液体积/(膜清液酸含量

×

膜清液体积)

×

100%,成品收率=成品总量

×

成品干物

×

成品纯度/(提取液酸含量

×

提取液体积)

[0049]

表2各阶段料液的成品指标检测结果

[0050][0051]

本实施例获得的亮氨酸成品总量为183.2g。

[0052]

虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此领域技术的人,在不脱离本发明精神和范围内,都可以做各种的改动与修饰,因此,本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。