1.本发明涉及氧化镁粉末、导热性填料、树脂组合物以及氧化镁粉末的制造方法。

2.本技术基于2020年12月25日在日本技术的日本特愿2020-217797号来主张优先权,在此引用其内容。

背景技术:

3.氧化镁粉末是导热性、耐热性优异的无机化合物的粉末,作为导热性填料而用于各种树脂。包含树脂和氧化镁粉末的树脂组合物例如被用作电子设备的散热材料。为了提高氧化镁粉末对树脂的填充性,研究了颗粒形状为球状的氧化镁粉末。

4.作为球状氧化镁粉末的制造方法,已知有对将氧化镁熟料粉碎而得到的氧化镁粉末进行研磨而使颗粒表面剥离的方法(专利文献1)。另外,作为球状氧化镁粉末的制造方法,还已知有将包含氢氧化镁颗粒和锂化合物的混合物造粒,对得到的造粒物进行烧成的方法(专利文献2)。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第6507214号公报

8.专利文献2:日本特开2016-88838号公报

技术实现要素:

9.发明所要解决的课题

10.近年来,由于电子设备的高功率化、高密度化,要求提高散热材料的导热率。作为散热材料用树脂组合物的导热性填料而使用的球状氧化镁粉末对树脂的填充性高。但是,球状氧化镁粉末的颗粒彼此的接触面积少。因此,为了在颗粒彼此之间形成导热路径,需要增多树脂组合物中所含的球状氧化镁粉末的填充量。增多球状氧化镁粉末的填充量在经济性方面是不利的,具有所得到的树脂组合物的比重变大这一问题。

11.本发明是鉴于上述情况而完成的,其目的在于提供一种容易形成导热路径的氧化镁粉末和其制造方法以及导热性填料。另外,本发明的目的还在于提供一种导热率高的树脂组合物。

12.用于解决课题的手段

13.为了解决上述课题,本发明人等进行了深入研究,结果发现:通过对以规定的比例包含氢氧化镁颗粒和/或氧化镁颗粒和晶界形成成分的原料混合物进行烧成,能够得到包含粒状物的氧化镁粉末,该粒状物由多个大致球状的氧化镁一次颗粒的至少一部分通过晶界相相互熔接而成。而且确认到:包含作为该粒状物的二次颗粒、且通过激光衍射散射法得到的中值粒径为300μm以下的氧化镁粉末容易形成导热路径,使其分散在树脂中而得的树脂组合物具有高的导热率,从而完成了本发明。因此,本发明具有以下的构成。

14.[1]一种氧化镁粉末,其包含多个具有结晶相和晶界相的氧化镁一次颗粒的至少一部分通过晶界相相互熔接而成的二次颗粒,且通过激光衍射散射法得到的中值粒径为300μm以下。

[0015]

[2]根据上述[1]所述的氧化镁粉末,其中,上述中值粒径相对于通过由扫描型电子显微镜测定的图像的解析而得到的上述氧化镁一次颗粒的体积平均当量圆直径的比(中值粒径/体积平均当量圆直径)在1.2以上且6.0以下的范围内。

[0016]

[3]根据上述[2]所述的氧化镁粉末,其中,上述中值粒径相对于上述氧化镁一次颗粒的体积平均当量圆直径的比(中值粒径/体积平均当量圆直径)在1.5以上且5.0以下的范围内。

[0017]

[4]根据上述[1]~[3]所述的氧化镁粉末,其中,上述中值粒径在10μm以上且150μm以下的范围内。

[0018]

[5]根据上述[1]~[4]所述的氧化镁粉末,其中,bet比表面积为1m2/g以下。

[0019]

[6]根据上述[1]~[5]所述的氧化镁粉末,其中,氧化镁的含有率为94质量%以上。

[0020]

[7]根据上述[1]~[6]所述的氧化镁粉末,其中,以各自氧化物换算后的量的合计计,含有0.8质量%以上的钙、硅、硼。

[0021]

[8]根据上述[1]~[7]所述的氧化镁粉末,其中,在上述二次颗粒的表面附着有偶联剂。

[0022]

[9]一种导热性填料,其含有上述[1]~[8]所述的氧化镁粉末。

[0023]

[10]一种树脂组合物,其包含树脂和分散于树脂中的导热性填料,上述导热性填料为上述[9]所述的导热性填料。

[0024]

[11]一种上述[1]~[7]所述的氧化镁粉末的制造方法,其包括:

[0025]

准备原料混合物的工序,上述原料混合物包含氢氧化镁颗粒和/或氧化镁颗粒、晶界形成成分和除此以外的杂质,上述氢氧化镁颗粒和/或上述氧化镁颗粒的含有率按氧化镁换算计为94质量%以上,上述晶界形成成分的含有率按氧化物换算计为0.8质量%以上;

[0026]

通过对上述原料混合物进行烧成而得到烧成物的工序;和

[0027]

对上述烧成物进行分级的工序。

[0028]

发明的效果

[0029]

根据本发明,能够提供一种容易形成导热路径的氧化镁粉末和其制造方法以及导热性填料。另外,根据本发明,还能够提供导热率高的树脂组合物。

附图说明

[0030]

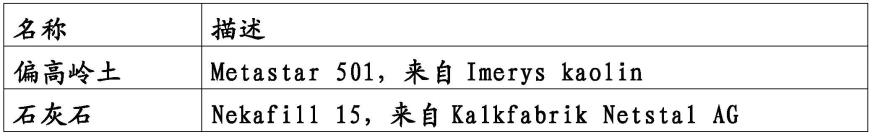

图1是本发明的一个实施方式的氧化镁粉末中含有的二次颗粒的示意图。

[0031]

图2是实施例1中得到的氧化镁粉末的sem照片。

具体实施方式

[0032]

以下,对本发明的氧化镁粉末、导热性填料、树脂组合物及氧化镁粉末的制造方法的实施方式进行说明。

[0033]

本实施方式的氧化镁粉末包含多个氧化镁一次颗粒熔接而成的二次颗粒。氧化镁

粉末中的二次颗粒的含有率按个数基准优选为30%以上,更优选为50%以上,进一步优选为70%以上。氧化镁一次颗粒的至少一部分通过晶界相相互熔接而成的二次颗粒能够在sem(扫描型电子显微镜)图像上容易地判别。因此,氧化镁粉末的二次颗粒的含有率可以通过使用sem测量由多个一次颗粒熔接而成的二次颗粒的个数来测定。

[0034]

图1是本发明的一个实施方式的氧化镁粉末中所含的二次颗粒的示意图。

[0035]

如图1所示,氧化镁一次颗粒2的至少一部分通过晶界相4相互熔接而成的二次颗粒1具有多个氧化镁一次颗粒2。推测二次颗粒1的晶界相4的成分作为助熔剂起作用,至少一部分也包含一次颗粒2的结晶相3而熔接。

[0036]

氧化镁一次颗粒2的至少一部分通过晶界相4相互熔接而成的二次颗粒1也可以是多个氧化镁一次颗粒2不规则地熔接而成的不定形状。另外,二次颗粒1也可以是在表面具有多个凹凸的形状或变形的球状。二次颗粒1的形状为不定形状或具有多个凹凸的形状,由此能够增大二次颗粒1彼此的接触面积,因此包含二次颗粒1的氧化镁粉末的二次颗粒彼此之间容易形成导热路径。

[0037]

氧化镁一次颗粒2具有结晶相3和晶界相4。氧化镁一次颗粒2可以是单晶体,也可以是多晶体。作为氧化镁一次颗粒2的形状,没有特别限制,例如可以是球状、椭圆球状、圆柱状、棱柱状。另外,氧化镁一次颗粒2也可以是不定形的粒状。

[0038]

结晶相3主要含有氧化镁。晶界相4包含熔点低于氧化镁的低熔点化合物。低熔点化合物例如可以是含有钙、硅、硼的化合物。低熔点化合物也可以是含有钙、硅、硼的氧化物。多个氧化镁一次颗粒2的至少一部分通过晶界相4相互熔接。因此,二次颗粒1中的氧化镁一次颗粒2的颗粒彼此之间容易形成导热路径。另外,低熔点化合物作为助熔剂起作用,因此也有结晶相3在晶界相4中生长而相互熔接的情况。结晶相3主要由导热性高的氧化镁构成,因此从导热路径形成的观点出发,优选结晶相3也熔接了的情况。

[0039]

氧化镁粉末的通过激光衍射散射法测定的中值粒径为300μm以下。通过激光衍射散射法测定的粒径相当于上述氧化镁一次颗粒2的至少一部分通过晶界相4相互熔接而成的二次颗粒1的粒径。通过使中值粒径为300μm以下,氧化镁粉末的分散性、填充性提高。另外,中值粒径也可以为10μm以上。通过使中值粒径为10μm以上大,氧化镁粉末在树脂中氧化镁粉末容易形成导热路径。进而,中值粒径为10μm以上大的氧化镁粉末的耐水化性提高,不易发生由水分引起的变质。因此,分散有中值粒径在10μm以上且300μm以下的范围内的氧化镁粉末的树脂组合物的导热率长期提高。中值粒径优选在10μm以上且150μm以下的范围内,更优选在30μm以上且150μm以下的范围内,特别优选在30μm以上且140μm以下的范围内。

[0040]

氧化镁粉末也可以为如下构成:上述的中值粒径(二次颗粒1的中值粒径)与通过对sem拍摄的图像的解析而得到的氧化镁一次颗粒2的体积平均当量圆直径的比在1.2以上且6.0以下的范围内。该中值粒径/体积平均当量圆直径是熔接于二次颗粒1中的氧化镁一次颗粒2的个数(熔接度)的指标。即,中值粒径/体积平均当量圆直径大,则表示熔接在二次颗粒1中的氧化镁一次颗粒2的个数多(熔接度大)。若中值粒径/体积平均当量圆直径在上述范围内,则容易形成颗粒彼此的导热路径,并且氧化镁粉末的分散性、填充性提高。从导热路径的形成容易度的观点出发,中值粒径/体积平均当量圆直径优选在1.5以上且5.0以下的范围内,更优选在2.0以上且5.0以下的范围内,特别优选在2.8以上。

[0041]

氧化镁一次颗粒2的体积平均当量圆直径是指:将通过对sem图像的图像解析而得

到的氧化镁一次颗粒2的投影面积换算成圆,并将由此计算出的当量圆直径以体积基准将频率累积而得的中值粒径。体积平均当量圆直径可以在2.0μm以上且250μm以下的范围内。体积平均当量圆直径优选在5.0μm以上且150μm以下的范围内,特别优选在5.0μm以上且100μm以下的范围内。

[0042]

氧化镁粉末的bet比表面积也可以为1m2/g以下。bet比表面积在该范围内意味着氧化镁粉末的气孔少,是致密的烧结体。bet比表面积优选为0.8m2/g以下,特别优选为0.5m2/g以下。bet比表面积通常可以为0.01m2/g以上。

[0043]

氧化镁粉末的微晶直径优选为以上,更优选为以上,进一步优选为以上,特别优选为以上。微晶直径越大,表示为结晶性越高的氧化镁,结晶性越高则导热率越高、耐水性越高。

[0044]

氧化镁粉末中,氧化镁的含有率可以为94质量%以上。通过氧化镁的含有率高达94质量%以上,氧化镁粉末的导热性提高。氧化镁的含有率优选为95质量%以上,特别优选为97质量%以上。

[0045]

氧化镁粉末也可以在以氧化物换算的含有率计为0.8质量%以上且6质量%以下的范围内含有氧化镁以外的物质。氧化镁以外的物质的氧化物换算的含有率优选在0.8质量%以上且5质量%以下的范围内,特别优选在0.8质量%以上且3质量%以下的范围内。氧化镁以外的物质包含形成晶界相的低熔点化合物、杂质。氧化镁以外的物质中,关于主要形成低熔点化合物的钙、硅、硼的含有率,以各自氧化物换算后的量的合计计,优选为0.8质量%以上,特别优选为1.0质量%以上。通过使低熔点化合物的含有率在上述的范围内,能够将氧化镁一次颗粒牢固地熔接。进而,如果低熔点化合物作为助熔剂起作用从而熔接达到氧化镁的结晶相,则能够更可靠地形成颗粒彼此之间的导热路径。

[0046]

氧化镁粉末也可以为附着有偶联剂的构成。偶联剂的种类没有特别限制,例如可以使用硅烷偶联剂、铝酸盐系偶联剂、锆系偶联剂、钛酸酯系偶联剂。偶联剂可以根据填充氧化镁的树脂的种类适当选择。偶联剂优选为硅烷偶联剂,特别优选为具有乙烯基、苯基、氨基的硅烷偶联剂。

[0047]

氧化镁粉末也可以是进一步用表面改性剂进行了处理的构成。作为表面改性剂,可以使用硬脂酸镁等金属皂、硬脂酸钠等表面活性剂等。

[0048]

如以上那样构成的氧化镁粉末可以用作导热性填料,特别是树脂、橡胶用的导热性填料。树脂的种类没有特别限制,例如可以使用热塑性树脂、热固性树脂、润滑脂、蜡等。

[0049]

包含树脂和分散于树脂中的氧化镁粉末的树脂组合物优选在30体积%以上且80体积%以下的范围内包含氧化镁粉末。树脂组合物例如在汽车领域中可以用作灯座或各种电气部件的散热材料。另外,在电子设备领域中,能够用作散热器、芯片焊盘、印刷布线基板、半导体封装用部件、冷却扇用部件、拾取部件、连接器、开关、轴承、壳体外壳的散热材料。

[0050]

氧化镁粉末例如可以通过包括(a)原料工序、(b)烧成工序、(c)分级工序的方法来制造。

[0051]

(a)原料工序

[0052]

在原料工序中,准备含有通过烧成生成氧化镁的氧化镁源和形成晶界相的晶界形成成分的原料混合物。作为氧化镁源,可以使用氢氧化镁颗粒和/或氧化镁颗粒。原料混合

物包含氧化镁源和构成晶界形成成分的添加物和除此以外的杂质,氧化镁源的含有率换算成氧化镁的含有率,为94质量%以上,晶界形成成分的含有率换算成氧化物的含有率,为0.8质量%以上。

[0053]

原料混合物可以通过将氧化镁源与构成晶界形成成分(低熔点化合物)的添加物混合来制备。另外,包含氢氧化镁颗粒和晶界形成成分的原料混合物例如可以通过如下方式制备:将在使生石灰熟化后除去残渣而精制的石灰乳(氢氧化钙浆料)与海水混合,在使氢氧化钙与海水中的镁盐反应而生成的氢氧化镁中适当添加二氧化硅源、硼源、钙源、各个添加物。该使用海水和石灰乳制备的氢氧化镁含有主要来自石灰乳的钙和硅、来自海水的硼。

[0054]

(b)烧成工序

[0055]

在烧成工序中,通过对在(a)原料工序中得到的原料混合物进行烧成而得到烧成物。烧成物包含氧化镁粉末,该氧化镁粉末包含多个氧化镁一次颗粒的至少一部分通过晶界相相互熔接而成的二次颗粒。原料混合物的烧成温度是生成氧化镁且晶界形成成分发生熔融的温度。烧成温度例如为1000℃以上且2000℃以下的范围内,优选为1500℃以上且2000℃以下的范围内,特别优选为1600℃以上且2000℃以下的范围内。烧成装置使用能够边搅拌原料混合物边进行烧成的装置,以适度地生成二次颗粒。作为烧成装置,例如可以使用回转窑。若烧成工序中的烧成温度变高,则存在所得到的氧化镁粉末的微晶直径变大的倾向。

[0056]

(c)分级工序

[0057]

在分级工序中,对在(b)烧成工序中得到的烧成物进行分级,除去烧成物中的粗大的颗粒,调整烧成物的粒度分布。分级方法没有特别限制,可以利用使用了振动筛机、风力分级机、旋风式分级机等分级装置的分级方法。关于分级装置,可以单独利用一种分级装置,也可以组合使用两种以上的分级装置。在分级工序中,也可以通过振动筛机将粗大的颗粒分级除去而得到规定的中值粒径的二次颗粒。进而,也可以通过风力分级机除去过小的颗粒来调整二次颗粒的粒度分布。

[0058]

根据如以上那样构成的氧化镁粉末的制造方法,由于以规定的比例包含氧化镁源和晶界形成成分(低熔点化合物),因此能够通过烧成工序高效地得到多个氧化镁一次颗粒熔接而成的二次颗粒。

[0059]

实施例

[0060]

[实施例1]

[0061]

(a)原料工序

[0062]

将使生石灰熟化后除去残渣精制而得的石灰乳(氢氧化钙浆料)和脱碳酸后的海水混合,使氢氧化钙和海水中的镁盐反应,制备氢氧化镁浆料。使用旋转圆盘过滤器对得到的氢氧化镁浆料进行脱水,得到含水率为40%的氢氧化镁滤饼。得到的氢氧化镁滤饼含有cao、sio2、b2o3、fe2o3、al2o3。将得到的氢氧化镁滤饼和硼酸以在1800℃下烧成后b2o3含量为0.8质量%的比例进行混合后,使用旋转式干燥机干燥至含水率为10质量%,制备原料混合物。

[0063]

(b)烧成工序

[0064]

使用压块机将上述(a)原料工序中得到的原料混合物成型为约30mm的杏仁状。使

用回转窑将所得到的杏仁状成型物在1800℃下烧成8小时,得到氧化镁(烧成物)。得到的氧化镁包含粒状成型物的烧成体和从粒状成型物的烧成体脱离的粉末状的氧化镁颗粒(二次颗粒)。

[0065]

(c)分级工序

[0066]

使用网眼为300μm的振动筛机除去上述(b)烧成工序中得到的氧化镁中粒径为300μm以上的粗大颗粒(包含粒状成型物的烧成体)。接着,使用风力分级机将粒径小于300μm的氧化镁粉末分级,除去粒径为75μm以下的微粒。如此回收粒径超过75μm且小于300μm的氧化镁粉末,将其作为实施例1的氧化镁粉末。

[0067]

[实施例2]

[0068]

在实施例1的(c)分级工序中,使用网眼1mm的振动筛机除去粗大颗粒后,进而使用风力分级机进行分级,回收粒径为75μm以下的氧化镁粉末,除此以外,与实施例1同样地进行,作为实施例2的氧化镁粉末。

[0069]

[比较例1]

[0070]

在实施例1的(c)分级工序中,使用网眼1mm的振动筛机除去粗大颗粒后,进而使用喷磨机(回旋流型喷磨机stj-200型,株式会社seishin企业制)进行粉碎。使用风力分级机对得到的粉碎物进行分级,回收粒径为45μm以下的氧化镁粉末,将其作为比较例1的氧化镁粉末。

[0071]

[评价]

[0072]

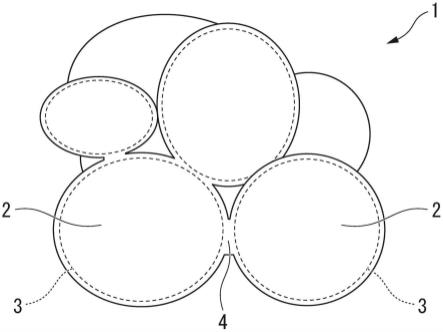

对于实施例1、2和比较例1中得到的氧化镁粉末,使用fe-sem(场发射型扫描电子显微镜:s-4800,株式会社日立高新技术公司制)进行观察。将实施例1的结果示于图2。

[0073]

图2是实施例1中得到的氧化镁粉末的sem照片。如图2所示,确认了实施例1的氧化镁粉末包含多个氧化镁一次颗粒的至少一部分相互熔接而成的二次颗粒。另外,对氧化镁一次颗粒的颗粒彼此熔接的熔接部进行元素分析的结果,熔接部以高浓度含有钙、硅、硼。由该结果可以确认,氧化镁一次颗粒具有主要含有氧化镁的结晶相和含有钙、硅和硼的晶界相(低熔点化合物),并且多个氧化镁一次颗粒经由晶界相熔接。同样地,对于实施例2的氧化镁粉末,也确认了包含多个氧化镁一次颗粒熔接而成的二次颗粒。另一方面,对于比较例1的氧化镁粉末,几乎看不到二次颗粒。

[0074]

对于实施例1、2和比较例1中得到的氧化镁粉末,通过下述方法测定组成、中值粒径、体积平均当量圆直径、二次颗粒的含有率、bet比表面积、导热率。将其测定结果、以及中值粒径与体积平均当量圆直径之比(中值粒径/体积平均当量圆直径)示于表1。

[0075]

(组成)

[0076]

依据jis r2212-4:2006(耐火物制品的化学分析方法-第4部:氧化镁及白云石质耐火物),测定cao、sio2、b2o3、fe2o3、al2o3的含有率。mgo的含有率是从100质量%减去cao、sio2、b2o3、fe2o3和al2o3的含有率的合计而得到的值。

[0077]

(中值粒径)

[0078]

在烧杯中加入氧化镁粉末1.5g和纯水30ml,以氧化镁粉末均匀分散在水中的方式进行混合。将所得到的氧化镁分散液投入粒径分布测定装置(mt3300ex,microtracbel株式会社制)中,通过激光衍射散射法在下述条件下测定氧化镁粉末的中值粒径。

[0079]

<条件>

[0080]

光源:半导体激光器780nm 3mw 1级激光器

[0081]

折射率:1.74(mgo)-1.333(水)

[0082]

测定次数:avg/3

[0083]

测定时间:30秒

[0084]

(体积平均当量圆直径)

[0085]

使用fe-sem(场发射型扫描电子显微镜:s-4800,株式会社日立高新技术公司制)对不进行作为前处理的蒸镀的氧化镁粉末进行拍摄,得到sem图像。使用图像解析软件(mac-view,株式会社mountech制)对得到的sem图像进行解析,算出氧化镁一次颗粒的当量圆直径(heywood径)。算出200个氧化镁一次颗粒的当量圆直径,将以体积基准将频率进行累积而得的中值粒径作为体积平均当量圆直径。

[0086]

(二次颗粒的含有率)

[0087]

根据与上述同样地得到的sem图像,关于200个颗粒,对氧化镁一次颗粒的至少一部分相互熔接而成的二次颗粒的个数和未形成上述二次颗粒的一次颗粒的个数进行计数,将氧化镁一次颗粒的至少一部分相互熔接而成的二次颗粒在200个中所占的比例作为二次颗粒的含有率。

[0088]

(bet比表面积)

[0089]

bet比表面积通过bet 1点法进行测定。测定装置使用quantachrome instruments japan公司制monosorb,作为前处理,将填充于测定用管的氧化镁粉末在180℃下干燥脱气10分钟。

[0090]

(微晶直径)

[0091]

测定氧化镁粉末的(200)面(a轴方向)的微晶直径。使用粉末x射线衍射装置(d8advance bruker公司制)在下述条件下测定x射线衍射图案。需要说明的是,将氧化铝烧结板作为标准试样,进行装置的衍射峰的扩散校正。根据得到的x射线衍射图案的(200)面的x射线衍射峰的半值宽度,使用谢乐公式算出(200)面(a轴方向)的微晶直径。谢乐常数k使用0.9。

[0092]

<条件>

[0093]

x射线源:cukα射线

[0094]

管电压-管电流:40kv-40ma

[0095]

步长:0.02度

[0096]

测定速度:0.5秒/步

[0097]

发散狭缝:10.5mm

[0098]

(导热率)

[0099]

(1)试验片(导热性树脂组合物)的制作

[0100]

将氧化镁粉末和二甲基硅酮树脂(ke-106,信越化学工业株式会社制)以氧化镁∶二甲基硅酮树脂=40体积%∶60体积%的混配比例进行混炼。将得到的混炼物流入60mm

×

80mm

×

10mm的聚丙烯制的模具中,在真空腔中以0.08mpa减压脱泡30分钟。然后,利用烘箱在100℃下加热60分钟,使混炼物固化,得到导热性树脂组合物。将得到的导热性树脂组合物切割成20mm

×

20mm

×

2mm的大小,制作导热率测定用的试验片。需要说明的是,试验片制作4片。

[0101]

(2)导热率的测定

[0102]

导热率的测定使用京都电子工业株式会社制的热物性测定装置tps 2500s,测定探针使用c7577型(直径:4mm)。

[0103]

将上述(1)中得到的4片试验片分为每组2片并分别夹着热物性测定装置的测定探针的上下而放置,在下述条件下通过热盘法(非稳态平面热源法)测定试验片的导热率。

[0104]

(条件)

[0105]

测定时间:5秒加热量:200mw测定环境温度:20℃[表1]

[0106]

[0107]

由表1的结果可以确认,使用了实施例1、2的氧化镁粉末(其包含多个氧化镁一次颗粒通过晶界相相互熔接而成的二次颗粒)的树脂组合物与使用了比较例1的氧化镁粉末的树脂组合物相比,导热率提高了20%以上。特别是,使用了中值粒径/体积平均当量圆直径为2.8以上的实施例1的氧化镁粉末的树脂组合物与使用了比较例1的氧化镁粉末的树脂组合物相比,导热率提高了40%。

[0108]

[实施例3]

[0109]

向亨舍尔混合机(fm300,日本焦炭工业株式会社制,容量:300l)中投入100kg与实施例1同样地制作的氧化镁粉末。将亨舍尔混合机的圆周速度设为15米/秒,一边搅拌氧化镁粉末,一边利用自动添加机向氧化镁粉末中添加500g己基三甲氧基硅烷(信越化学工业株式会社制kbm-3063),进行混合。从通过氧化镁粉末和己基三甲氧基硅烷的混合而亨舍尔混合机的槽内温度达到100℃的时间开始进一步搅拌15分钟。这样,利用己基三甲氧基硅烷对氧化镁粉末的表面进行了处理。使用处理后的氧化镁粉末制作导热性树脂组合物,通过上述的方法测定导热率。将其结果示于下述的表2。

[0110]

[实施例4]

[0111]

使用与实施例2同样地制作的氧化镁粉末,除此以外,与实施例3同样地,用己基三甲氧基硅烷对氧化镁粉末的表面进行处理。对于处理后的氧化镁粉末,与实施例3同样地制作导热性树脂组合物,测定导热率。将其结果示于下述的表2。

[0112]

[比较例2]

[0113]

使用与比较例1同样地制作的氧化镁粉末,除此以外,与实施例3同样地,用己基三甲氧基硅烷对氧化镁粉末的表面进行处理。对于处理后的氧化镁粉末,与实施例3同样地制作导热性树脂组合物,测定导热率。将其结果示于下述的表2。

[0114]

[表2]

[0115] 氧化镁的种类导热率(w

·

mk)实施例3实施例11.09实施例4实施例21.00比较例2比较例10.86

[0116]

由实施例3、实施例4、比较例2的结果可以确认,本发明的氧化镁一次颗粒的至少一部分相互熔接而成的二次颗粒即使用己基三甲氧基硅烷进行处理,也与未处理同样地提高了导热率。

[0117]

符号说明

[0118]

1二次颗粒

[0119]

2氧化镁一次颗粒

[0120]

3结晶相

[0121]

4晶界相

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。