1.本发明属于化工、材料领域,涉及粉体的制备方法,特别是一种高质量氮化硅(si3n4)粉体的制备工艺。

背景技术:

2.si3n4陶瓷被誉为“全能陶瓷”,在机械加工、航空航天、电子信息、生物材料等领域具有广泛的应用。高质量si3n4粉体是制备高性能si3n4陶瓷的基础,且粉体占据了陶瓷成本的1/3~2/3。高质量粉体需要粒径约0.4~1.5μm,α相含量》95%,o含量《0.9wt.%,c含量《0.2wt.%,cl含量《100ppm,金属杂质《500ppm。经过几十年的不断研发,目前制备si3n4粉体主要有以下几大类方法:

3.(1)sio2的碳热氮化法(3sio2(s) 2n2(g) 6c(s)=si3n4(s) 6co(g))。该反应为典型的固相氮化反应,扩散传质是整个反应的限制步骤。这就导致粉体氧含量非常高,一般大于5.0wt.%,且产物物相不纯,通常含有sic,sioynz,以及残留的sio2和游离c。尽管,反复破碎并反复氮化可以在一定程度降低粉体的o杂质,但是粉体中仍然含有sic和c等杂相(j.am.ceram.soc.,1996,82,1635)。此外,由于si3n4硬度大,破碎过程中会引入杂质,而且也难以将粉体的粒径降低到1.0μm以下。

4.(2)si粉直接氮化法(3si(s) 2n2(g)=si3n4(s))。该反应为强放热反应,工业上常采用自蔓延燃烧技术合成si3n4粉体。然而,由于该反应仍然存在传质屏障,且温度梯度大,获得含游离si的si3n4块体,且产物中α含量通常小于70%。尽管提升应容器中n2的压力(约10mpa)或高能球磨能够强化传质,减少游离si的含量,但无法避免游离si。此外,大量研究采用添加“稀释剂”来调控合成温度,尽管可以将α相含量提升到约90%,但是α相含量也难以大于95%,不满足高质量粉体要求。

5.(3)化学气相沉积法。通常sicl

4-n

2-h2/nh3和sihcl

3 n

2-h2/nh3体系需要高能等离子体辅助才能合成粉体(us 4416863)。但是合成的粉体非α相粉体,而是β相粉体。为解决该问题,德国巴斯夫公司开发出无定型种子粉体(bet》50m2/g)辅助流化和强化沉积的流态化气相合成法(us 4859443),在500~1500℃制备出了包覆结构的无定型si3n4粉体以及α相与β相的混合si3n4粉体。但是,粉体中α相含量较少,且其中cl杂质含量较高(》1.0wt%),不满足高质量粉体的要求。相比较而言,sih4和nh3反应更容易合成粉体(3sih4(g) 4nh3(g)=si3n4(s) 12h2(g))。但是,合成的无定型粉体晶化后为si3n4粉体,而不是α相粉体(us 4122155,us4929432,无机材料学报,2006,21,41;浙江理工大学学报,2007,24,36)。同时,粉体中含有大量游离si,不满足高质量粉体的要求。此外,sih4是有毒的危害性气体,且易燃易爆,约45%的事故发生在工艺阶段,21%的事故发生换瓶时。因此,化学气相沉积制备高质量si3n4粉体也还面临较大挑战。

6.(4)硅胺前驱体转化法,即sicl4和nh3首先在低温下合成硅胺前驱体si(nh2)4或si(nh)2,然后分离出副产物,最后晶化合成si3n4粉体。日本宇部(us 4405589,5585084,5595718),日本东洋曹达制造有限公司(us 4387079),美国空军(us 3959446)开发的低温

液相合成工艺获得了α相》95%,bet为约6m2/g,且cl《100ppm的高纯超细si3n4粉体(》99.95%)。但是,该工艺反应条件非常苛刻,且难以连续批量化进行,必须间歇生产,导致粉体产量小,效率低。

7.综上所述,sio2的碳热氮化法、si粉直接氮化法,以及化学气相沉积法都难以制备出高质量si3n4粉体。溶剂热液相合成法和硅胺前驱体转化法虽然能制备出较高质量si3n4粉体,但是合成粉体的产量小、效率低、成本高,限制了高质量氮化硅粉体的应用范围。连续化生产可以有效解决间歇生产中的吸湿防护问题,从而降低成本。因此,本领域亟需开发一种低成本、高效率、连续化批量生产高质量si3n4粉体的方法。

技术实现要素:

8.针对以上问题,本发明提出了一种多级流化床制备高质量氮化硅粉体的方法,该方法解决了传统硅胺前驱体转化法中气相合成路线难以获得低cl含量氮化硅粉体的难题,同时与传统溶剂热液相合成法和硅胺前驱体液相合成法相比,本发明可解决前驱体吸湿防护难的问题,同时最大限度的回收显然和潜热,能够实现连续批量化制备高质量氮化硅粉体,提高了效率和产量,降低了成本。

9.为了达到上述目的,本发明采用以下技术方案:

10.一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序、脱卤工序、分解工序、冷却工序和副产物收集工序;

11.硅源气体和氮源气体进入预反应工序合成前驱体,预反应工序合成的前驱体进入脱卤工序,在脱卤工序中副产物分解进入副产物收集工序实现副产物的分离和收集;脱卤工序出来的前驱体进入进入分解工序,前驱体分解并转化成非晶氮化硅粉体;分解工序出来的非晶氮化硅粉体进入冷却工序快速降温,获得冷却的氮化硅粉体。

12.进一步地,冷却工序所得氮化硅粉体中的部分粉体返回预反应工序。

13.进一步地,所述方法还包括深度脱卤工序和/或晶化工序;

14.脱卤工序出来的前驱体可先进入深度脱卤工序,再进入分解工序;

15.分解工序出来的非晶氮化硅粉体可先进入晶化工序,晶化后的氮化硅粉体再进入冷却工序。

16.优选地,预反应工序的反应温度为-10℃-80℃;脱卤工序的反应温度为450℃-650℃;深度脱卤工序的反应温度为600℃-800℃;分解工序的分解温度为950℃-1200℃;晶化工序的晶化温度为1350℃-1550℃。

17.具体地,一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序、脱卤工序、深度脱卤工序、分解工序、晶化工序、冷却工序和副产物收集工序7。

18.进一步地,所述方法的具体步骤包括:

19.1)硅源气体和氮源气体进入预反应工序合成前驱体;

20.2)从预反应工序出来的前驱体进入脱卤工序,在脱卤工序中前驱体中卤化铵副产物分解,且分解的气相副产物进入副产物收集工序,完成前驱体中卤化铵的脱除与收集;

21.3)从脱卤工序出来的脱除副产物的前驱体进入深度脱卤工序,在流化气的作用下,彻底脱除前驱体中的卤杂质;

22.4)深度脱卤工序中脱除卤杂质的前驱体进入分解工序,实现前驱体分解并转化成

非晶氮化硅粉体;

23.5)分解工序中分解后的物料进入晶化工序,实现非晶氮化硅粉体的结晶;

24.6)晶化工序中晶化后粉体进入冷却工序,在流化气的作用下快速降温,获得冷却的氮化硅粉体;

25.7)冷却工序的部分粉体进入预反应工序中,强化前驱体的沉积和流化。

26.可选地,所述脱卤工序中脱除副产物的物料不进入深度脱卤工序,直接进入分解工序。

27.可选地,所述分解工序获得的非晶氮化硅粉体不进入晶化工序,直接进入冷却工序。

28.进一步地,所述方法还包括以下步骤:

29.冷流化气进入冷却工序完成与高温氮化硅粉体的热交换,实现氮化硅粉体的降温和流化气体的加热,冷流化气进入晶化工序对非晶氮化硅粉体进行气氛保护和促进晶化;

30.可选地,冷流化不进入晶化工序;

31.冷却工序排出的气体经过分离后进入晶化工序和/或分解工序,对前驱体粉体进行气氛保护和促进晶化或促进分解,晶化工序排出的气体经过分离后进入深度脱卤工序和/或分解工序,分解工序排出的气体经过分离后进入深度脱卤工序或脱卤工序,实现前驱体的快速脱卤杂质,脱卤工序排出的气体进入副产物收集工序后快速降温,实现卤化铵的收集;

32.预反应工序排出的气体经过分离后进入晶化工序和/或冷却工序或分解工序或深度脱卤工序或脱卤工序或副产物收集工序,实现气氛保护以及气体的循环利用,同时实现显热与潜热的回收利用。

33.优选地,所述的脱卤工序和所述的深度脱卤工序的加热装置为常规电阻加热或微波加热的任意组合。

34.优选地,所述硅源气体为sicl4、sihcl3、sih2cl2、sibr4等常见硅的卤化物中任意一种与n2或ar的混合气体;所述氮源气体为nh3与n2或ar的混合气体;所述流化气体为n2、h2、nh3和ar中任意一种或任意比例的混合气体。

35.本发明中,所述的预反应工序由流态化反应炉或反应室完成,实现前驱体的合成;所述的脱卤工序由流态化反应炉完成,实现前驱体中卤化铵的脱除;所述的深度脱卤工序由流态化反应炉完成,实现前驱体中卤杂质的脱除;所述的分解工序由流态化反应炉或/固定床完成,实现前驱体的分解合成非晶氮化硅粉体;所述的晶化工序由流态化反应炉或固定床完成,实现非晶氮化硅粉体的晶化;所述的冷却工序由1-3级旋风筒换热器和/或流化床换热器串联完成,实现氮化硅粉体的冷却;所述的副产物收集工序由1-3级降温旋风筒换热器和/或流化床换热器串联完成,实现卤化铵的冷凝与收集;所述副产物收集工序排出的尾气由气体压缩泵完成收集和循环利用;所述预反应工序、脱卤工序、深度脱卤工序、分解工序、晶化工序、冷却工序中排出的气体分离均采用1-3级旋风分离器串联完成。

36.根据本发明的优选实施例,一种多级流化床制备高质量氮化硅粉体的方法,包括预反应工序、脱卤工序、深度脱卤工序、分解工序、晶化工序、冷却工序和副产物收集工序七个工序,按照顺序完成。

37.所述的预反应工序由流态化反应炉完成,实现前驱体的合成,可选地,在流态化反

应炉中设有搅拌桨,可选地,在流态化反应炉中设有外场强化流化装置;

38.所述的脱卤工序由流态化反应炉完成,实现前驱体中卤化铵的脱除,可选地,在流态化反应炉中设有搅拌桨;

39.所述的深度脱卤工序由流态化反应炉完成,实现前驱体中卤杂质的脱除,可选地,在流态化反应炉中设有搅拌桨;

40.所述的分解工序由流态化反应炉完成,实现前驱体的分解合成非晶氮化硅粉体,可选地,采用固定床完成;

41.所述的晶化工序由固定床完成,实现非晶氮化硅粉体的晶化,可选地,采用流态化反应炉完成;

42.所述的冷却工序由1-3级旋风筒换热器串联完成,实现氮化硅粉体的冷却,可选地,采用流化床换热器完成,可选地,采用旋风筒换热器和流化床换热器组合完成。

43.所述的副产物收集工序由1-3级降温旋风筒换热器串联完成,实现卤化铵的冷凝与收集,可选地,采用水冷降温旋风筒换热器完成,可选地,采用液氮降温旋风筒换热器完成。

44.本发明所述的多级流化床制备高质量氮化硅粉体的方法,流化气和排出的气体按以下步骤进行:

45.预反应工序排出的气体经过1-3级旋风分离器串联实现前驱体和气体的分离,然后分离出气体与流化气混合进入冷却工序,冷却工序排出的气体经过1-3级旋风分离器串联分离后进入晶化工序,晶化工序排出的气体经过1-3级旋风分离器串联分离后进入分解工序,分解工序排出的气体经过1-3级旋风分离器串联分离后进入深度脱卤工序,深度脱卤工序排出的气体经过1-3级旋风分离器串联分离后进入脱卤工序,脱卤工序排出的气体进入副产物收集工序后经过快速降温,实现副产物的收集,副产物收集工序排出的尾气由气体压缩泵完成收集和循环利用。

46.本发明与现有技术相比具有如下优点:

47.与传统sio2的碳热氮化法和si粉直接氮化法相比,本发明制备的氮化硅粉体纯度和α物相含量更高,粒径更细;与传统化学气相沉积法相比,本发明制备的氮化硅粉体效率和α物相含量更高;与硅胺前驱体转化法中气相合成路线相比,本发明攻克了难以合成cl杂质含量低的氮化硅粉体难题,且与传统溶剂热液相合成法和硅胺前驱体转化法中液相合成路线相比,本发明可实现连续批量化制备高质量氮化硅粉体,生产效率更高,能够大幅度降低高质量氮化硅粉体的价格,扩展粉体的应用范围。

附图说明

48.附图用来提供对本发明的进一步阐释,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

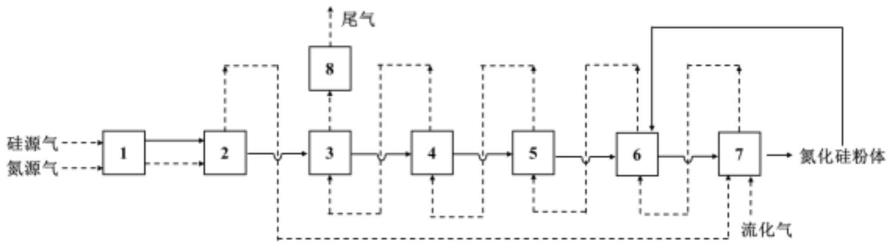

49.图1为本发明实施例1所述的多级流化床制备高质量氮化硅粉体的方法示意图;

50.图2为本发明实施例2所述的多级流化床制备高质量氮化硅粉体的方法示意图;

51.图3为本发明实施例3所述的多级流化床制备高质量氮化硅粉体的方法示意图;

52.图4为本发明实施例4所述的多级流化床制备高质量氮化硅粉体的方法示意图;

53.附图标记:预反应工序1、脱卤工序2、深度脱卤工序3、分解工序4、晶化工序5、冷却

工序6、副产物收集工序7。

具体实施方式

54.下面以附图和具体实施方式对本发明作进一步详细的说明。

55.实施例1

56.如图1所示,一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序1、脱卤工序2、深度脱卤工序3、分解工序4、晶化工序5、冷却工序6和副产物收集工序7;

57.预反应工序1由一台底部有搅拌桨的柱形流态化反应炉完成;脱卤工序2由一台锥形流化床反应炉完成;深度脱卤工序3由一台底部有搅拌桨的柱形流态化反应炉完成;分解工序4由一台流态化反应炉完成;晶化工序5由固定床完成;冷却工序6由3级旋风筒换热器串联完成;副产物收集工序7由3级水冷降温旋风筒换热器串联完成。

58.按图1所示流程。sicl4和n2的混合气体作为硅源气体与nh3和n2的混合气体作为氮源气体同时进入预反应工序1,预反应合成的前驱体粉体进入脱卤工序2,前驱体中的nh4cl副产物在脱卤工序2中发生分解反应,分解气相产物进入副产物收集工序7,实现副产物的分离和收集;脱完nh4cl的前驱体进入深度脱卤工序3发生脱氯反应,脱除cl杂质;脱完cl杂质的前驱体进入分解工序4发生分解反应合成无定型的氮化硅粉体,然后无定型的氮化硅粉体进入晶化工序5转化成α相氮化硅粉体,晶化后的α相氮化硅粉体进入冷却工序6,最终获得所需要的冷却产物;冷却产物质量的约十分之一进入预反应工序1中用于强化前驱体的流化。

59.预反应工序1排出的气体经过3级旋风分离器串联实现前驱体和气体的分离,分离出气体与n2流化气混合进入冷却工序6;冷却工序6排出的气体经过1级旋风分离器分离后进入晶化工序5,晶化工序5排出的气体经过1级旋风分离器分离后进入分解工序4对前驱体粉体进行气氛保护和促进分解,分解工序4排出的气体经过2级旋风分离器串联分离后进入深度脱卤工序3,深度脱卤工序3排出的气体经过3级旋风分离器串联分离后进入脱卤工序2,脱卤工序2排出的气体在副产物收集工序7中快速降温,实现副产物的收集,副产物收集工序7排出的尾气由气体压缩泵完成收集和循环利用。

60.本实施例中,预反应工序1的温度为室温,脱卤工序2加热方式为常规电阻和微波加热的组合,温度为550℃,深度脱卤工序3为电阻加热,温度为800℃,分解工序4的温度为1000℃,晶化工序5的温度为1350℃,从冷却工序6出料为高质量α相的氮化硅粉体,其中α相含量》95%,o杂质约0.82wt%,cl杂质约50ppm。

61.实施例2

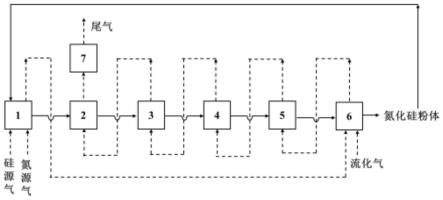

62.如图2所示,一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序1、脱卤工序2、深度脱卤工序3、分解工序4、晶化工序5、冷却工序6和副产物收集工序7;

63.预反应工序1由一台锥形流化床反应炉完成;脱卤工序2由一台底部有搅拌桨的柱形流态化反应炉完成;深度脱卤工序3由一台锥形流态化反应炉完成;分解工序4由一台固定床反应炉完成;晶化工序5由一台流态化反应炉完成;冷却工序6由1级旋风筒换热器完成,副产物收集工序7由1级液氮降温旋风筒换热器完成。

64.按图2所示流程。sihcl3和ar的混合气体作为硅源气体与nh3和h2的混合气体作为氮源气体同时进入预反应工序1,预反应合成的前驱体粉体进入脱卤工序2,前驱体中的

nh4cl在脱卤工序2中发生分解反应,分解气相产物进入副产物收集工序7,实现nh4cl的分离和收集;脱完nh4cl的前驱体进入深度脱卤工序3发生脱氯反应,脱除cl杂质;脱完cl杂质的前驱体进入分解工序4发生分解反应合成无定型的氮化硅粉体,然后无定型的氮化硅粉体进入晶化工序5转化成α相氮化硅粉体,随后α氮化硅粉体进入冷却工序6,最终获得所需要的冷却产物;冷却产物质量的约十分之三进入预反应工序1中用于强化前驱体的流化。

65.预反应工序1排出的气体经过1级旋风分离器实现前驱体和气体的分离,分离出的气体与ar-1.0v%nh3的混合气作为流化气进入冷却工序6和晶化工序5;冷却工序6和晶化工序5排出的气体经过3级旋风分离器分离后进入分解工序4对前驱体粉体进行气氛保护和促进分解,分解工序4排出的气体经过1级旋风分离器分离后进入深度脱卤工序3,深度脱卤工序3排出的气体经过2级旋风分离器串联分离后进入脱卤工序2,脱卤工序2排出的气体在副产物收集工序7中快速降温,实现副产物的收集,副产物收集工序7排出的尾气由气体压缩泵完成收集和循环利用。

66.本实施例中,预反应工序1的温度为-10℃,脱卤工序2加热方式为微波加热,温度为450℃,深度脱卤工序3为电阻加热,温度为750℃,分解工序4的温度为1100℃,晶化工序5的温度为1450℃,从冷却工序6出料为高质量α相的氮化硅粉体,其中α相含量》95%,o杂质约0.75wt%,cl杂质约65ppm。

67.实施例3

68.如图3所示,一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序1、脱卤工序2、深度脱卤工序3、分解工序4、冷却工序6和副产物收集工序7;

69.预反应工序1由一台流态化反应炉完成;脱卤工序2由一台文丘里流化床反应炉完成;深度脱卤工序3由一台锥形流态化反应炉完成;分解工序4由一台流态化反应炉完成;冷却工序6由1级旋风筒换热器和流化床换热器串联完成;副产物收集工序7由1级水冷降温旋风筒换热器和流化床换热器串联完成。

70.按图3所示流程。sibr4和n2的混合气体作为硅源气体与nh3和ar的混合气体作为氮源气体同时进入预反应工序1,预反应合成的前驱体粉体进入脱卤工序2,前驱体中的nh4br在脱卤工序2中发生分解反应,分解气相产物进入副产物收集工序7,实现nh4br的分离和收集;脱完nh4br的前驱体进入深度脱卤工序3发生脱氯反应,脱除br杂质;脱完br杂质的前驱体进入分解工序4发生分解反应合成无定型的氮化硅粉体,然后无定型的氮化硅粉体进入冷却工序6,最终获得所需要的冷却产物;质量约十分之一的产物进入预反应工序1用于强化前驱体的流化。

71.预反应工序1排出的气体经过2级旋风分离器串联实现前驱体和气体的分离,分离出的气体进入分解工序4;n

2-2v%h2流化气进入冷却工序6对产物进行降温,冷却工序6排出的气体经过2级旋风分离器分离后进入分解工序4对前驱体粉体进行气氛保护和促进分解,分解工序4排出的气体经过3级旋风分离器串联分离后进入深度脱卤工序3,深度脱卤工序3排出的气体经过1级旋风分离器串联分离后进入脱卤工序2,脱卤工序2排出的气体在副产物收集工序7中快速降温,实现副产物的收集;副产物收集工序7排出的尾气由气体压缩泵完成收集和循环利用。

72.本实施例中,预反应工序1的温度为80℃,脱卤工序2加热方式为电阻加热,温度为650℃,深度脱卤工序3为微波加热,温度为750℃,分解工序4的温度为1200℃,从冷却工序6

出料为高质量无定型的氮化硅粉体,其中平均粒径约0.51μm。

73.实施例4

74.如图4所示,一种多级流化床制备高质量氮化硅粉体的方法,所述方法包括预反应工序1、脱卤工序2、分解工序4、晶化工序5、冷却工序6和副产物收集工序7;

75.预反应工序1由柱形反应室完成;脱卤工序2由流化床反应炉完成;分解工序4由一台文丘里流态化反应炉完成;晶化工序5由固定床完成;冷却工序6由2级旋风筒换热器和流化床换热器串联完成;副产物收集工序7由1级水冷降温旋风筒换热器和流化床换热器串联完成。

76.按图4所示流程。sicl4、sihcl3和n2的混合气体作为硅源气体与nh3和n2的混合气体作为氮源气体同时进入预反应工序1,预反应合成的前驱体粉体进入脱卤工序2,前驱体中的nh4cl在脱卤工序2中发生分解反应,分解气相产物进入副产物收集工序7,实现nh4cl的分离和收集;脱完nh4cl的前驱体进入分解工序4发生分解反应合成无定型的氮化硅粉体,然后无定型的氮化硅粉体进入晶化工序5转化成α相氮化硅粉体,随后α氮化硅粉体进入冷却工序6,最终获得所需要的冷却产物。

77.预反应工序1排出的气体经过3级旋风分离器串联实现前驱体和气体的分离,分离出的气体进入副产物收集工序7中强化降温,n2流化气进入冷却工序6对产物进行降温,冷却工序6排出的气体经过3级旋风分离器分离后进入晶化工序5,晶化工序5排出的气体经过1级旋风分离器分离后进入分解工序4对前驱体粉体进行气氛保护和促进分解,分解工序4排出的气体经过3级旋风分离器串联分离后进入脱卤工序2,脱卤工序2排出的气体在副产物收集工序7中快速降温,实现副产物的收集,副产物收集工序7排出的尾气由气体压缩泵完成收集和循环利用。

78.本实施例中,预反应工序1的温度为40℃,脱卤工序2加热方式为微波加热,温度为600℃,分解工序4的温度为950℃,晶化工序5的温度为1550℃,从冷却工序6出料为高质量α氮化硅粉体,其中α相含量》95%,o杂质约0.91wt%,cl杂质约88ppm。

79.本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

80.本发明未详细说明的内容均可采用本领域的常规技术知识。

81.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。