1.本发明涉及固化土技术领域,具体涉及一种利用固化剂制作固化土方法。

背景技术:

2.随着城市建设正处于高速发展的阶段,其中,道路回填是经常要面临的问题,如城市道路路基开槽进行管线埋设后的回填、检查井周边回填、掘路回填等。在我国大力发展节能、节土、利废,保护环境和改善建筑功能的建筑材料具有深远的历史意义,是实现可持续发展的重大举措,也是遗留于子孙后代的千秋大业,余泥渣土采用水洗法分离出泥和砂,砂用作建筑材料自用,泥清除杂质,加入固化增强剂和干燥防裂剂,做成固化土回填。

3.现有公路工程中普遍采用水泥、石灰、粉煤灰等传统土壤固化材料,然而,这存在明显的不足,主要表现在:固化土强度形成缓慢,早期强度低,影响施工进度;固化土干缩大、易开裂、水稳性差;固化土受土壤类别限制较大,对塑性指数高的粘土、有机土和盐渍土固化效果差,甚至没有固化作用,因而难以满足浙中地区工程建设发展的需要。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种利用固化剂制作固化土方法,该制备方法简单,操作控制方便,利于工业化生产,同时可有效克服以往常规固化土固化过程中存在的弊端;在固化土中掺入掺和剂,可以调节固化土的凝固时间;掺入再生细骨料可减少水泥用量,大大节省成本,而使用的固化剂掺入到土料中,在水的作用下产生各种化学反应生成凝胶状的水化物,包围土料颗粒,增强土粒间的粘结强度和稳定,可使其在固化土中的分布更为均匀,进而改善其对于固化土的改性效果,而这些外加试剂之间又存在相互作用相互促进的能力,从而使固化土具有较好的抗压强度、水稳定性和抗开裂性能;在固化土制备过程中,对固化剂、掺和剂、土料以及再生细骨料进行加入过程中,设置时间间隔,能使得固化剂、土料以及掺和剂更好地融入到水中,边加入搅拌可以使固化剂、土料、再生细骨料以及掺和剂之间混合地更加均匀,从而提升固化土的质量,保障施工效果。

5.本发明的目的通过下述技术方案实现:一种利用固化剂制作固化土方法,通过如下步骤制得:

6.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

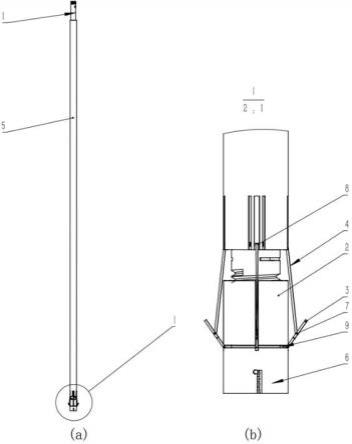

7.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

8.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌40-60s,得到混合物a,备用;

9.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌10-20min,得到固化土。

10.优选的,所述固化土包括如下重量份的原料:再生细骨料5-10份、土料40-60份、水10-20份、掺和剂1-3份和固化剂4-12份。

11.本发明中的制备方法简单,操作控制方便,利于工业化生产,同时可有效克服以往常规固化土固化过程中存在的弊端;在固化土中掺入掺和剂,可以调节固化土的凝固时间;掺入再生细骨料可减少水泥用量,大大节省成本,而使用的固化剂掺入到土料中,在水的作用下产生各种化学反应生成凝胶状的水化物,包围土料颗粒,增强土粒间的粘结强度和稳定,可使其在固化土中的分布更为均匀,进而改善其对于固化土的改性效果,而这些外加试剂之间又存在相互作用相互促进的能力,从而使固化土具有较好的抗压强度、水稳定性和抗开裂性能;在固化土制备过程中,对固化剂、掺和剂、土料以及再生细骨料进行加入过程中,设置时间间隔,能使得固化剂、土料以及掺和剂更好地融入到水中,边加入搅拌可以使固化剂、土料、再生细骨料以及掺和剂之间混合地更加均匀,从而提升固化土的质量,保障施工效果。另外,通过将渣土作为主要成分,掺入合适的废混凝土、水、固化剂、掺和剂等进行搅拌,使制备的固化土体积稳定性增加、承载能力增加,不仅实现了原位资源化利用渣土,解决了渣土外运、堆积和处理处置的工程难题,减少外来回填材料的购买成本,因此,上述技术方案还降低了工程施工过程中造成的环境污染和经济成本。

12.优选的,所述固化剂包括如下重量份的原料:硅酸水泥20-40份、二氧化硅4-8份、氧化铝3-7份、钢渣4-8份、早强剂1-3份、乙烯-醋酸乙烯酯共聚乳液0.01-3份、石灰石1-5份和增强剂1-3份。

13.本发明中采用上述原料制得固化剂,而利用上述原料制得的固化剂对土料具有很好的固化作用。其中,添加的二氧化硅和氧化铝形成胶凝性能更加,故可与粉煤灰配合进而形成更为良好的胶凝性物质;乙烯-醋酸乙烯酯共聚乳液为亲水性聚合物乳液,其可包裹在硅酸水泥颗粒表面以减缓水泥水化速率,进而有效控制了钙矾石的生成速率,以避免其在短时间内产生大量钙矾石以造成固化土出水膨胀开裂等现象。与此同时,乙烯-醋酸乙烯酯共聚乳液可在硅酸水泥的水化过程中可形成连续的三维网状结构,而硅酸水泥本身亦会在乙烯-醋酸乙烯酯共聚乳液所在空间内形成网状结构,上述两者网状结构彼此纠缠进而形成更为稳定的内部固定结构。

14.优选的,所述固化剂通过如下步骤制得:

15.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得到混合物a,备用;

16.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

17.优选的,所述早强剂为氯盐早强剂或硝酸盐早强剂中的一种。

18.本发明中的早强剂的主要作用在于加速硅酸水泥水化速度,促进混凝土早期强度的发展,既具有早强功能,又具有一定减水增强功能。

19.优选的,所述增强剂为玄武岩纤维、聚合硅酸铝铁、纳米纤维素中的至少一种。更优选的,所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比0.8-1.2:0.4-0.8:0.6-1.0组成的混合物。

20.本发明中的聚合硅酸铝铁、纳米纤维素与玄武岩纤维之间协同配合,可以有效的加快再生细骨料中的活性成分参与反应的时间,从而能够在一定程度上降低固化土的坍落

度,达到有效提升固化土早期抗压强度的目的,进而提高了工人对固化土在早期的施工效率,具有极大的经济价值;而聚丙烯网状纤维为一束束互相交织成网状的纤维,与再生骨料之间具有极强的结合力,与再生骨料搅拌时,受到冲击将会自动张开,成为一根根的单丝或互相牵扯多向分布纤维,在固化土内部形成一种乱向支撑体系,有效提高固化土的抗渗、抗冲击性能,增强固化土的韧性和耐磨性。

21.优选的,所述钢渣是由4-6wt%的金属铁、45-55wt%的cao、3-7wt%的mno和8-12wt%的sio2组成。

22.优选的,所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%。

23.优选的,所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比0.8-1.2:0.6-1.0:0.4-0.8组成的混合物。

24.本发明中采用上述掺和剂可增强固化土的外观和强度,在一定的掺量内直接和水泥发生反应而对固化土各种性能有所改善。

25.本发明的有益效果在于:本发明中的制备方法简单,操作控制方便,利于工业化生产,同时可有效克服以往常规固化土固化过程中存在的弊端;在固化土中掺入掺和剂,可以调节固化土的凝固时间;掺入再生细骨料可减少水泥用量,大大节省成本,而使用的固化剂掺入到土料中,在水的作用下产生各种化学反应生成凝胶状的水化物,包围土料颗粒,增强土粒间的粘结强度和稳定,可使其在固化土中的分布更为均匀,进而改善其对于固化土的改性效果,而这些外加试剂之间又存在相互作用相互促进的能力,从而使固化土具有较好的抗压强度、水稳定性和抗开裂性能;在固化土制备过程中,对固化剂、掺和剂、土料以及再生细骨料进行加入过程中,设置时间间隔,能使得固化剂、土料以及掺和剂更好地融入到水中,边加入搅拌可以使固化剂、土料、再生细骨料以及掺和剂之间混合地更加均匀,从而提升固化土的质量,保障施工效果。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

27.实施例1

28.一种利用固化剂制作固化土方法,通过如下步骤制得:

29.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

30.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

31.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌40s,得到混合物a,备用;

32.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌10min,得到固化土。

33.所述固化土包括如下重量份的原料:再生细骨料5份、土料40份、水10份、掺和剂1份和固化剂4份。

34.所述固化剂包括如下重量份的原料:硅酸水泥20份、二氧化硅4份、氧化铝3份、钢渣4份、早强剂1份、乙烯-醋酸乙烯酯共聚乳液0.01份、石灰石1份和增强剂1份;所述钢渣是由4wt%的金属铁、45wt%的cao、3wt%的mno和8wt%的sio2组成;所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%;所述乙烯-醋酸乙烯酯共聚乳液采用上海曙灿实业有限公司提供的乙烯-醋酸乙烯酯共聚乳液(vae)工业级含量:99%。

35.所述固化剂通过如下步骤制得:

36.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得到混合物a,备用;

37.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

38.所述早强剂为氯盐早强剂,所述氯盐早强剂为氯化钙。

39.所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比0.8:0.4:0.6组成的混合物。

40.所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比0.8:0.6:0.4组成的混合物。

41.实施例2

42.一种利用固化剂制作固化土方法,通过如下步骤制得:

43.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

44.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

45.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌45s,得到混合物a,备用;

46.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌13min,得到固化土。

47.所述固化土包括如下重量份的原料:再生细骨料7份、土料45份、水13份、掺和剂1.5份和固化剂6份。

48.所述固化剂包括如下重量份的原料:硅酸水泥25份、二氧化硅5份、氧化铝4份、钢渣5份、早强剂1.5份、乙烯-醋酸乙烯酯共聚乳液1.5份、石灰石2份和增强剂1.5份;所述钢渣是由4.5wt%的金属铁、48wt%的cao、4wt%的mno和9wt%的sio2组成;所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%;所述乙烯-醋酸乙烯酯共聚乳液采用上海曙灿实业有限公司提供的乙烯-醋酸乙烯酯共聚乳液(vae)工业级含量:99%。

49.所述固化剂通过如下步骤制得:

50.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得到混合物a,备用;

51.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

52.所述早强剂为氯盐早强剂,所述氯盐早强剂为氯化钙。

53.所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比0.9:0.5:0.7组成的混合物。

54.所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比0.9:0.7:0.5组成的混合物。

55.实施例3

56.一种利用固化剂制作固化土方法,通过如下步骤制得:

57.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

58.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

59.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌50s,得到混合物a,备用;

60.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌15min,得到固化土。

61.所述固化土包括如下重量份的原料:再生细骨料8份、土料50份、水15份、掺和剂2份和固化剂8份。

62.所述固化剂包括如下重量份的原料:硅酸水泥30份、二氧化硅6份、氧化铝5份、钢渣6份、早强剂2份、乙烯-醋酸乙烯酯共聚乳液2份、石灰石3份和增强剂2份;所述钢渣是由5wt%的金属铁、50wt%的cao、5wt%的mno和10wt%的sio2组成;所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%;所述乙烯-醋酸乙烯酯共聚乳液采用上海曙灿实业有限公司提供的乙烯-醋酸乙烯酯共聚乳液(vae)工业级含量:99%。

63.所述固化剂通过如下步骤制得:

64.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得到混合物a,备用;

65.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

66.所述早强剂为氯盐早强剂,所述氯盐早强剂为氯化钙。

67.所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比1.0:0.6:0.8组成的混合物。

68.所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比1.0:0.8:0.6组成的混合物。

69.实施例4

70.一种利用固化剂制作固化土方法,通过如下步骤制得:

71.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

72.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

73.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌55s,得到混合物a,备用;

74.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌18min,得到固化土。

75.所述固化土包括如下重量份的原料:再生细骨料9份、土料55份、水18份、掺和剂2.5份和固化剂10份。

76.所述固化剂包括如下重量份的原料:硅酸水泥35份、二氧化硅7份、氧化铝6份、钢渣7份、早强剂2.5份、乙烯-醋酸乙烯酯共聚乳液2.5份、石灰石4份和增强剂2.5份;所述钢渣是由5.5wt%的金属铁、53wt%的cao、6wt%的mno和11wt%的sio2组成;所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%;所述乙烯-醋酸乙烯酯共聚乳液采用上海曙灿实业有限公司提供的乙烯-醋酸乙烯酯共聚乳液(vae)工业级含量:99%。

77.所述固化剂通过如下步骤制得:

78.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得到混合物a,备用;

79.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

80.所述早强剂为氯盐早强剂,所述氯盐早强剂为氯化钙。

81.所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比1.1:0.7:0.9组成的混合物。

82.所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比1.1:0.9:0.7组成的混合物。

83.实施例5

84.一种利用固化剂制作固化土方法,通过如下步骤制得:

85.s1、从废弃建筑垃圾中筛选出废混凝土,并对废混凝土进行破碎、筛选,得到粒径小于3mm的再生细骨料,备用;

86.s2、将渣土进行破碎并清除渣土中的异物及污染变质部分,得到粒径小于10mm的土料,备用;

87.s3、按照重量比称取水、掺和剂和固化剂,先将水加入搅拌装置中,再向搅拌装置中加入掺和剂和固化剂,搅拌60s,得到混合物a,备用;

88.s4、按照重量比将土料和再生细骨料混合搅拌均匀,再将混合体系为多组,分成多次加入混合物a中,在搅拌装置中持续搅拌20min,得到固化土。

89.所述固化土包括如下重量份的原料:再生细骨料10份、土料60份、水20份、掺和剂3份和固化剂12份。

90.所述固化剂包括如下重量份的原料:硅酸水泥40份、二氧化硅8份、氧化铝7份、钢渣8份、早强剂3份、乙烯-醋酸乙烯酯共聚乳液3份、石灰石5份和增强剂3份;所述钢渣是由6wt%的金属铁、55wt%的cao、7wt%的mno和12wt%的sio2组成;所述石灰石采用建筑生石灰,其90μm筛余量不大于5%,有效氧化钙含量不低于80%;所述乙烯-醋酸乙烯酯共聚乳液采用上海曙灿实业有限公司提供的乙烯-醋酸乙烯酯共聚乳液(vae)工业级含量:99%。

91.所述固化剂通过如下步骤制得:

92.e1、按照重量份,将硅酸水泥、二氧化硅、氧化铝、钢渣和石灰石混合搅拌均匀,得

到混合物a,备用;

93.e2、按照重量份,将早强剂、乙烯-醋酸乙烯酯共聚乳液和增强剂混合搅拌均匀,得到混合物b,将混合物b加入步骤e1中得到的混合物a混合搅拌均匀,得到固化剂。

94.所述早强剂为氯盐早强剂,所述氯盐早强剂为氯化钙。

95.所述增强剂是由玄武岩纤维、聚合硅酸铝铁和纳米纤维素胺按照重量比1.2:0.8:1.0组成的混合物。

96.所述掺和剂是由铸石粉、氧化钙和三乙醇胺按照重量比1.2:1.0:0.8组成的混合物。

97.对比例1

98.本对比例与上述实施例3的区别在于:本对比例中固化剂的原料中没有添加乙烯-醋酸乙烯酯共聚乳液和增强剂,本对比例的其余内容与实施例3相同,这里不再赘述。

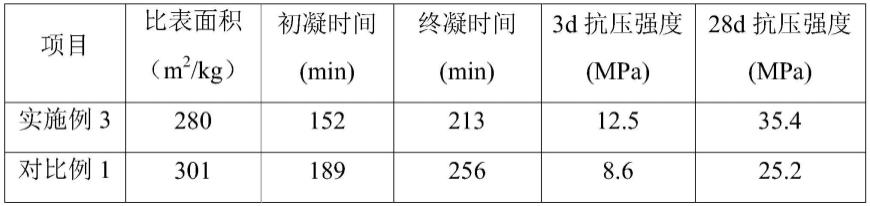

99.按照标准gb/t 17671-1999《水泥胶砂强度检验方法》和gb/t 1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》对实施例3和对比例1制得的固化土专用固化剂进行测试,试验结果见表1。

100.表1

[0101][0102]

由实施例3的对比可知本发明制得的固化剂具有较好的比表面积、凝固时间和抗压强度等力学性能等优点。

[0103]

由实施例3和对比例1的对比可知,同等条件下配方中添加乙烯-醋酸乙烯酯共聚乳液和增强剂可使制得的固化剂具有较好的比表面积、凝固时间和抗压强度等力学性能,利用其制得固化土具有很有优异的性能,具有广阔的市场前景和应用价值。

[0104]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。