1.本发明涉及道路半刚性基层领域,具体涉及一种复合碱激发矿渣水稳再生骨料混合料制备和施工方法。

背景技术:

2.随着我国公路建设持续快速发展,无机结合类稳定材料广泛地用于道路基层和底基层,其中以水泥稳定碎石类材料应用最为广泛。骨料作为水泥稳定碎石的重要组成部分,起骨架支撑作用,近年来我国环境保护力度增加,天然石料开采限制,砂石资源逐渐成为一种战略性矿产。通过对废弃混凝土再生骨料的加工和性质的检测及在道路基层中的应用研究,发现再生骨料与天然骨料具有相似的性能,认为再生骨料具有良好的路用性能,采用无机结合料进行稳定的半刚性基层完全能够满足现行规范高等级公路基层的指标要求,是废弃混凝土再生利用的一个有效途径。

技术实现要素:

3.为了将再生混凝土骨料应用到实际工程中,本发明提供了一种复合碱激发矿渣水稳再生骨料混合料制备和施工方法。使用氢氧化钠和硅酸钠做复合碱激发剂激,以再生骨料制备碱激发矿渣水泥稳定再生混凝土骨料混合料,各组分按质量比为:再生骨料、水泥、矿渣、粉煤灰、水、氢氧化钠和硅酸钠的质量比为:100:2.8~3.15:1.2~1.35:0.36~0.405:8.7~8.9:0.072~0.081:0.048~0.054。本发明所述各组分按照质量比称取后,经搅拌均匀得到碱激发矿渣水泥稳定再生骨料混合料,采用分层摊铺压实一次成型的方法施工。

4.所述一种复合碱激发矿渣水稳再生骨料混合料制备方法,各组分按质量比为:再生骨料、水泥、矿渣、粉煤灰、水、氢氧化钠和硅酸钠的质量比为:100:2.8~3.15:1.2~1.35:0.36~0.405:8.7~8.9:0.072~0.081:0.048~0.054;所述复合碱激发矿渣水泥稳定再生混凝土骨料混合料施工方法为分层摊铺压实一次成型的施工方法。

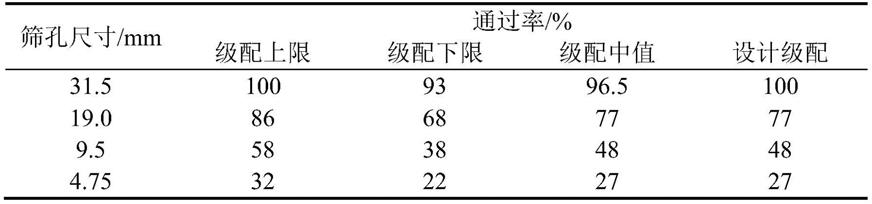

5.所述再生混凝土骨料由废旧混凝土破碎筛分得到,骨料按粒径分为0~4.75mm,4.75~9.5mm,9.5~19mm和19~31.5mm四挡,根据《公路沥青路面设计规范》(jtg d50-2006)骨架密实型水泥稳定类骨料级配设计骨料级配,分别对应27、48、77和100。

6.所述粒径0~4.75mm,表观相对密度为2.527g

·

cm-3

,吸水率为9.44%;所述粒径4.75~31.5mm,表观相对密度为2.621g

·

cm-3

,吸水率为4.93%,针片状颗粒含量为13.7%,坚固性为9.5,压碎值为23.9%,洛杉矶磨耗损失为27.4%。

7.所述水泥采用p

·

o 42.5水泥,细度为1.1,烧失量为1.7%,各组分质量分数为:sio221.3%,al2o35.6%,cao61.5%,fe2o35.2%,so32.1%,mgo1.7%。

8.所述矿渣是在炼铁过程中经急冷得到的含有较高潜能的不规则玻璃体,在中性环境中保持结构的稳定,碱性环境中能够分解活化,形成大量水化物,增强水化物结构,通过碱激发矿渣活性能够大幅提高水稳料的强度性能,比表面积400m2·

kg-1

、密度2.8g

·

cm-3

、

烧失量2.0%,各组分质量分数为:sio235.8%,al2o1313.9%,cao35.7%,fe2o30.41%,so32.1%,mgo9.3%。

9.所述粉煤灰经烘干后利用球磨机粉磨,各组分质量分数为:sio250.16%,al2o1335.25%,fe2o34.46%,cao3.85%,na2o0.36%,mgo0.6%,k2o1.84%,so30.54%。

10.所述碱激发剂为氢氧化钠和硅酸钠,氢氧化钠为纯度98%的固体氢氧化钠,硅酸钠为模数为1的固体水玻璃,密度为1.46g

·

cm-3

,各组分质量分数为:sio256.03%,na2o19.30%。

11.所述的一种复合碱激发矿渣水稳再生骨料混合料制备方法:(1)按照配比称取各档骨料、水泥、矿渣、粉煤灰、水、氢氧化钠和硅酸钠;(2)将各档骨料、水泥、矿渣和粉煤灰混合搅拌均匀,将氢氧化钠和硅酸钠放入量好水的容器中搅拌溶解;(3)将完全溶解的碱溶液倒入混合料中,充分搅拌后装入尺寸为φ150mm

×

150mm的圆柱形模具中,采用万能压力机静压成型,静置2~4h后于脱模器上脱模,经称量合格后置于标准养生室(相对湿度95%以上、温度20

±

2℃)中养生,达到规定龄期前一天取出后浸泡于20

±

2℃水中24h,用于测定试件的无侧限抗压强度。

12.所述的一种复合碱激发矿渣水稳再生骨料混合料施工方法:(1)现场准备:水稳拌合站,振动压路机,胶轮压路机,双钢轮压路机,高性能振动压路机,摊铺机,自卸汽车,洒水车,颚式破碎机;(2)再生混凝土骨料制备:废旧混凝土块

→

破碎前处理

→

颚式破碎机破碎

→

筛分

→

强化处理

→

二次筛分

→

再生骨料;(3)材料检测:检测再生骨料、水泥、矿渣和粉煤灰指标;(4)下承层准备,施工放样,混合料搅拌、运输;(5)分层摊铺压实一次成型施工:自卸车在摊铺机前方20~30m处停车,摊铺机上前推动,边前进边卸料。两台间隔15m的摊铺机以1~2m/min的速度摊铺,分别配置振动压路机、胶轮压路机和双钢轮压路机,边摊铺边碾压,保证充分碾压,整个过程完成时间控制在混合料出厂2小时以内。下基层经检验合格后在下基层表面喷洒水泥浆液,两台摊铺机成梯形以1~2m/min的摊铺速度摊铺,碾压过程与下基层一致,压实度控制在底基层的97%以上且不低于上基层的98%,整个过程完成时间控制在水泥的初凝时间以内;(6)养生:潮湿的再生棉上覆草帘满铺覆盖养护,养护期间封闭交通,每日洒水2~4遍。

13.本发明具有以下有益成果:(1)充分贯彻了可持续发展的绿色理念,利用再生混凝土骨料代替天然骨料,使用矿渣等质量取代水泥,制备碱激发矿渣水泥稳定再生骨料混合料,既降低成本,又减轻了对环境的破坏。(2)制备一种复合碱激发矿渣水稳再生骨料混合料配比,按照此配比制备水稳料强度满足规范对特重交通的要求。(3)提出分层摊铺压实一次成型的施工方法,将基层分为上下两层摊铺压实,中间层喷洒水泥浆以确保层间粘结。此方法可以提高水稳层压实度,中间层喷洒水泥浆可以确保层间粘结,不仅能减轻混合料的离析情况,而且能提高摊铺效率和质量。

具体实施方式

14.下面将结合具体实例对本发明的技术方案进行详细、具体的说明。所描述的实例仅是本发明的一部分实例,不是全部实例。

15.实施例一本发明一种复合碱激发矿渣水稳再生骨料混合料,各组分质量分别为:再生骨料1750g、水泥49g、矿渣21g、粉煤灰6.3g、水152.25g、氢氧化钠1.26g和硅酸钠0.84g。所述配比混合料制备工艺:(1)按照配比称取各档骨料、水泥、矿渣、粉煤灰、水、氢氧化钠和硅酸钠;(2)将各档骨料、水泥、矿渣和粉煤灰混合搅拌均匀,将氢氧化钠和硅酸钠放入量好水的容器中搅拌溶解;(3)将完全溶解的碱溶液倒入混合料中,充分搅拌后装入尺寸为φ150mm

×

150mm的圆柱形模具中,采用万能压力机静压成型,静置2~4h后于脱模器上脱模,经称量合格后置于标准养生室(相对湿度95%以上、温度20

±

2℃)中养生,达到规定龄期前一天取出后浸泡于20

±

2℃水中24h,用于测定试件的无侧限抗压强度。

16.实施例二本发明一种复合碱激发矿渣水稳再生骨料混合料,各组分质量分别为:再生骨料1750g、水泥55.125g、矿渣23.625g、粉煤灰7.0875g、水155.75g、氢氧化钠1.4175g和硅酸钠0.945g。按照实施例一中步骤(1)~步骤(3)制备碱激发矿渣再生混凝土路面基层集料试件。

17.实施例一、实施例二骨料级配如表1所示。表1骨料级配

18.实施例一、实施例二复合碱激发剂激发矿渣水泥稳定再生混凝土骨料混合料各组分质量如表2所示。表2各组分质量/g

19.按照《公路工程无机结合料稳定材料试验规程》(jtg e51—2009)中《无机结合料稳定材料无侧限抗压强度试验方法》(t 0805—1994)测定实施例一、实施例二中试件无侧限抗压强度,结果如表3所示。表3试件无侧限抗压强度

20.对照《公路沥青路面设计规范》(jtg d50—2006)对水泥稳定类材料特重交通、重/中等交通及轻交通公路沥青路面基层的7d无侧限抗压强度代表值分别为3.5~4.5mpa、3~4mpa、2.5~3.5mpa,可知在本发明实例均满足《公路沥青路面设计规范》(jtg d50—2006)对特重交通要求。

21.以上描述了本发明的基本原理、主要特征、配合比,以上所述仅为本发明的优选实施例,并不用于限制本发明申请保护的范围。在不脱离本发明精神和原则的前提下,本发明还会有各种修改、替换以及改进等,这些变化均应包含在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。