1.本发明属于压延涂锡技术领域,特别涉及一种自动进线的压延涂锡一体机。

背景技术:

2.金属制品在成品之前,会由金属块、金属丝、金属板等各类形状的金属加工而成,金属的加工工艺在金属制品中尤为重要,其中在对金属丝进行压延和涂锡时,就会使用到自动进线的压延涂锡一体机。

3.现有的自动进线的压延涂锡一体机在压延和涂锡的时候有以下缺点:1、在金属丝压延和涂锡途中发生意外事故,如用金属丝材料用错,压延涂锡一体机无法迅速停止对金属丝的加工,因此会造成浪费;2、压延涂锡一体机对金属丝的压延,仅可以对金属丝进行一种厚度的压延,需要不同厚度的压延则需要更换压延器械,更换方式复杂繁琐,降低工作效率。

技术实现要素:

4.本发明的目的在于针对现有的一种自动进线的压延涂锡一体机,其优点是:1、能够在金属丝压延和涂锡途中发生意外事故时,将金属丝迅速切断,可以迅速的停止对金属丝的加工,避免了浪费;2、可以对金属丝进行至多三种厚度的压延,能够快速的切换所需压延的厚度。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种自动进线的压延涂锡一体机,包括进线机构、束线机构、压延机构、涂锡机构、风干机构和收卷构件,所述束线机构栓接在进线机构的后侧,所述压延机构栓接在束线机构的后侧,所述涂锡机构栓接在压延机构的后侧,所述风干机构栓接在涂锡机构的后侧,所述收卷构件栓接在风干机构的后侧,所述进线机构包括收线框架、第一液压杆、切割刀和收线板,所述束线机构包括限位组件和预热组件,所述压延机构包括底座组件、第一挤压组件、第二挤压组件和第三挤压组件,所述涂锡机构包括加热池、加热棒和加热接板,所述风干机构包括外壳、散热风扇、出风口和挡板,所述第一液压杆栓接在收线框架的顶部,所述第一液压杆的输出端贯穿收线框架与收线框架滑动连接,所述切割刀栓接在第一液压杆底部,所述收线板栓接在收线框架的内壁,所述限位组件栓接在预热组件的顶部,所述预热组件栓接在收线框架的后侧,所述底座组件栓接在预热组件的后侧,所述第一挤压组件栓接在底座组件顶部的前侧,所述第二挤压组件栓接在底座组件的顶部,所述第三挤压组件栓接在底座组件顶部的后侧,所述加热池栓接在底座组件的后侧,所述加热棒转动连接在加热池内壁的两侧,所述加热接板栓接在加热池内壁的后侧,所述外壳栓接在加热池的后侧,所述散热风扇栓接在外壳内壁的底部和顶部,所述出风口开设在外壳内壁的两侧,所述出风口两侧相反的一侧均转动连接有挡板,所述收卷构件栓接在外壳的后侧。

6.本发明进一步设置为:所述收线框架共设有四个,所述第一液压杆共设有四个,所述收线板共设有四个,所述收线板的内壁设为梯形斜面。

7.本发明进一步设置为:所述限位组件包括支撑架、第二液压杆、上转轮和下转轮,所述支撑架栓接在预热组件的顶部,所述第二液压杆栓接在支撑架顶部的两侧,所述第二液压杆的输出端贯穿支撑架与支撑架滑动连接,所述上转轮转动连接在第二液压杆的底部,所述下转轮转动连接在支撑架内壁的两侧。

8.本发明进一步设置为:所述预热组件包括支撑箱、加热器和导热板,所述支撑箱的顶部与支撑架的底部栓接,所述支撑箱栓接在收线框架的后侧,所述加热器栓接在支撑箱的内壁,所述导热板栓接在支撑箱的顶部,所述加热器的顶部与导热板的底部栓接。

9.本发明进一步设置为:所述底座组件包括支撑底板、安装槽、安装板和螺栓,所述支撑底板栓接在支撑箱的后侧,所述安装槽开设在支撑底板的顶部,所述安装槽共设有三个,所述安装板焊接在安装槽内壁右侧的顶部,所述螺栓的底部贯穿安装板与安装板螺纹连接。

10.本发明进一步设置为:所述第一挤压组件包括第一安装座、第一支板、第一电动转杆和小压辊,所述第一安装座栓接在安装槽的内壁,所述第一支板栓接在第一安装座顶部的两侧,所述第一电动转杆栓接在第一支板相对一侧之间的底部,所述小压辊转动连接在第一支板相对一侧之间的顶部。

11.本发明进一步设置为:所述第二挤压组件包括第二安装座、第二支板、第二电动转杆和中压辊,所述第二安装座栓接在安装槽的内壁,所述第二支板栓接在第二安装座顶部的两侧,所述第二电动转杆栓接在第二支板相对一侧之间的底部,所述中压辊转动连接在第二支板相对一侧之间的顶部。

12.本发明进一步设置为:所述第三挤压组件包括第三安装座、第三支板、第三电动转杆和大压辊,所述第三安装座栓接在安装槽的内壁,所述第三支板栓接在第三安装座顶部的两侧,所述第三电动转杆栓接在第三支板相对一侧之间的底部,所述大压辊转动连接在第三支板相对一侧之间的顶部。

13.本发明进一步设置为:所述加热棒共设有两个,所述加热棒与加热池配合使用,所述加热接板共设有四个,所述加热接板与加热池配合使用。

14.本发明进一步设置为:所述散热风扇共设有两个,所述出风口共设有两个,所述挡板共设有两个。

15.综上所述,本发明具有以下有益效果:1、通过设置进线机构和束线机构,进线机构可将至多四条金属丝输送到束线机构内,并且在发生用错金属丝、涂锡不均等意外事故时,无须使用剪切工具将金属丝剪断,进线机构可以将金属丝迅速的剪断,避免造成浪费,束线机构可以将不同厚度的金属丝限位,并将金属丝预热,让预热后的金属丝进入到压延机构内进行压延;2、通过设置压延机构、涂锡机构、风干机构和收卷构件,压延机构可以将金属丝进行压延,第一挤压组件可以将金属丝压成较厚的金属片,第二挤压组件可以将金属丝压成常见厚度的金属片,第三安装座可以将金属丝压成较薄的金属片,并且第一挤压组件会与第二挤压组件和第三挤压组件配合使用,在需要将金属丝压成较薄的金属片时,第一挤压组件和第二挤压组件会将金属丝逐渐压成适用于第三挤压组件压延的金属片,以此来增加第三挤压组件对金属片压延的稳定性,之后再让金属片进入到涂锡机构内,涂锡机构可以对金属片进行涂锡处理,并且可以防止锡液涂抹过多造成浪费,风干机构可以将金属片表

面的锡液快速风干,最后由收卷构件集中收集。

附图说明

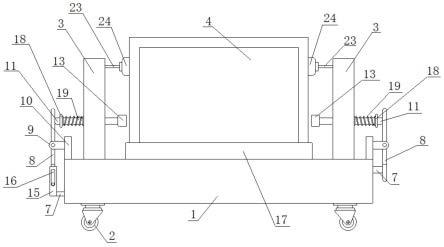

16.图1是本发明的整体结构示意图;图2是本发明的进线机构后视图;图3是本发明的进线机构结构示意图;图4是本发明的束线机构结构示意图;图5是本发明的限位组件和预热组件结构示意图;图6是本发明的压延机构结构示意图;图7是本发明的底座组件结构示意图;图8是本发明的一挤压组件结构示意图;图9是本发明的第二挤压组件结构示意图;图10是本发明的第三挤压组件结构示意图;图11是本发明的涂锡机构结构示意图;图12是本发明的风干机构结构示意图。

17.附图标记:1、进线机构;101、收线框架;102、第一液压杆;103、切割刀;104、收线板;2、束线机构;201、限位组件;2011、支撑架;2012、第二液压杆;2013、上转轮;2014、下转轮;202、预热组件;2021、支撑箱;2022、加热器;2023、导热板;3、压延机构;301、底座组件;3011、支撑底板;3012、安装槽;3013、安装板;3014、螺栓;302、第一挤压组件;3021、第一安装座;3022、第一支板;3023、第一电动转杆;3024、小压辊;303、第二挤压组件;3031、第二安装座;3032、第二支板;3033、第二电动转杆;3034、中压辊;304、第三挤压组件;3041、第三安装座;3042、第三支板;3043、第三电动转杆;3044、大压辊;4、涂锡机构;401、加热池;402、加热棒;403、加热接板;5、风干机构;501、外壳;502、散热风扇;503、出风口;504、挡板;6、收卷构件。

具体实施方式

18.以下结合附图对本发明作进一步详细说明。

19.实施例1:参考图1-5,一种自动进线的压延涂锡一体机,包括进线机构1和束线机构2,束线机构2栓接在进线机构1的后侧,进线机构1包括收线框架101、第一液压杆102、切割刀103和收线板104,束线机构2包括限位组件201和预热组件202,第一液压杆102栓接在收线框架101的顶部,第一液压杆102的输出端贯穿收线框架101与收线框架101滑动连接,切割刀103栓接在第一液压杆102底部,收线板104栓接在收线框架101的内壁,限位组件201栓接在预热组件202的顶部,预热组件202栓接在收线框架101的后侧,通过设置进线机构1和束线机构2,进线机构1可将至多四条金属丝输送到束线机构2内,并且在发生用错金属丝、涂锡不均等意外事故时,无须使用剪切工具将金属丝剪断,进线机构1可以将金属丝迅速的剪断,避免造成浪费,束线机构2可以将不同厚度的金属丝限位,并将金属丝预热,让预热后的金属丝进入到压延机构3内进行压延。

20.如图3所示,收线框架101共设有四个,第一液压杆102共设有四个,收线板104共设

有四个,收线板104的内壁设为梯形斜面,通过设置四个收线框架101、四个第一液压杆102和四个收线板104,可以将至多四个金属丝送入收线框架101内,能够同时对四个金属丝进线,在金属丝发生意外事故时,第一液压杆102可以分别对四个金属丝进行应急切割,避免浪费更多的金属丝,收线板104因为梯形斜面的结构,可以让金属丝从梯形斜面较大的入口进入,便于将金属丝放入收线板104内,再从较小的出口移出,可以对金属丝进行限位。

21.如图5所示,限位组件201包括支撑架2011、第二液压杆2012、上转轮2013和下转轮2014,支撑架2011栓接在预热组件202的顶部,第二液压杆2012栓接在支撑架2011顶部的两侧,第二液压杆2012的输出端贯穿支撑架2011与支撑架2011滑动连接,上转轮2013转动连接在第二液压杆2012的底部,下转轮2014转动连接在支撑架2011内壁的两侧,通过设置限位组件201,上转轮2013和下转轮2014之间能够将金属丝夹持,并随着金属丝的移动而转动,从而可以将金属丝进行限位,第二液压杆2012可以将上转轮2013带动,让上转轮2013可以对不同半径大小的金属丝进行夹持。

22.如图5所示,预热组件202包括支撑箱2021、加热器2022和导热板2023,支撑箱2021的顶部与支撑架2011的底部栓接,支撑箱2021栓接在收线框架101的后侧,加热器2022栓接在支撑箱2021的内壁,导热板2023栓接在支撑箱2021的顶部,加热器2022的顶部与导热板2023的底部栓接,通过设置预热组件202,加热器2022对导热板2023提供电能,让导热板2023产生热量,从而对金属丝进行预热处理,让金属丝更容易被改变形状。

23.使用过程简述:将装有金属丝的线卷放置到进线机构1前,再将金属丝的一端放入收线框架101内,并且将金属丝沿着收线板104穿过束线机构2,限位组件201会对金属丝进行限位,第二液压杆2012会将上转轮2013向下推动,直至上转轮2013的底部与下转轮2014上的金属丝接触,上转轮2013和下转轮2014会随着金属丝一同移动,并且预热组件202会对金属丝加热,支撑箱2021内的加热器2022会在通电后启动,加热器2022是常见的电动加热器2022,将电能转化为热能并且传递到导热板2023上,导热板2023为易导热的金属板,能够将高温传递到金属丝上对金属丝进行预热处理。

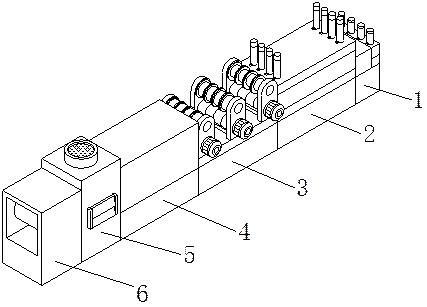

24.实施例2:参考图6-12,一种自动进线的压延涂锡一体机,包括压延机构3、涂锡机构4、风干机构5和收卷构件6,压延机构3栓接在束线机构2的后侧,涂锡机构4栓接在压延机构3的后侧,风干机构5栓接在涂锡机构4的后侧,收卷构件6栓接在风干机构5的后侧,压延机构3包括底座组件301、第一挤压组件302、第二挤压组件303和第三挤压组件304,涂锡机构4包括加热池401、加热棒402和加热接板403,风干机构5包括外壳501、散热风扇502、出风口503和挡板504,底座组件301栓接在预热组件202的后侧,第一挤压组件302栓接在底座组件301顶部的前侧,第二挤压组件303栓接在底座组件301的顶部,第三挤压组件304栓接在底座组件301顶部的后侧,加热池401栓接在底座组件301的后侧,加热棒402转动连接在加热池401内壁的两侧,加热接板403栓接在加热池401内壁的后侧,外壳501栓接在加热池401的后侧,散热风扇502栓接在外壳501内壁的底部和顶部,出风口503开设在外壳501内壁的两侧,出风口503两侧相反的一侧均转动连接有挡板504,收卷构件6栓接在外壳501的后侧,通过设置压延机构3、涂锡机构4、风干机构5和收卷构件6,压延机构3可以将金属丝进行压延,第一挤压组件302可以将金属丝压成较厚的金属片,第二挤压组件303可以将金属丝压成常见厚度的金属片,第三安装座3041可以将金属丝压成较薄的金属片,并且第一挤压组件302会与第

二挤压组件303和第三挤压组件304配合使用,在需要将金属丝压成较薄的金属片时,第一挤压组件302和第二挤压组件303会将金属丝逐渐压成适用于第三挤压组件304压延的金属片,以此来增加第三挤压组件304对金属片压延的稳定性,之后再让金属片进入到涂锡机构4内,涂锡机构4可以对金属片进行涂锡处理,并且可以防止锡液涂抹过多造成浪费,风干机构5可以将金属片表面的锡液快速风干,最后由收卷构件6集中收集。

25.如图7所示,底座组件301包括支撑底板3011、安装槽3012、安装板3013和螺栓3014,支撑底板3011栓接在支撑箱2021的后侧,安装槽3012开设在支撑底板3011的顶部,安装槽3012共设有三个,安装板3013焊接在安装槽3012内壁右侧的顶部,螺栓3014的底部贯穿安装板3013与安装板3013螺纹连接,通过设置底座组件301,可以分别让第一挤压组件302、第二挤压组件303和第三挤压组件304安装装在安装槽3012内,对第一挤压组件302、第二挤压组件303和第三挤压组件304进行支撑。

26.如图8所示,第一挤压组件302包括第一安装座3021、第一支板3022、第一电动转杆3023和小压辊3024,第一安装座3021栓接在安装槽3012的内壁,第一支板3022栓接在第一安装座3021顶部的两侧,第一电动转杆3023栓接在第一支板3022相对一侧之间的底部,小压辊3024转动连接在第一支板3022相对一侧之间的顶部,通过设置第一挤压组件302,小压辊3024与第一电动转杆3023之间的间距较大,可以将金属丝挤压成较厚的金属片。

27.如图9所示,第二挤压组件303包括第二安装座3031、第二支板3032、第二电动转杆3033和中压辊3034,第二安装座3031栓接在安装槽3012的内壁,第二支板3032栓接在第二安装座3031顶部的两侧,第二电动转杆3033栓接在第二支板3032相对一侧之间的底部,中压辊3034转动连接在第二支板3032相对一侧之间的顶部,通过设置第二挤压组件303,中压辊3034与第二电动转杆3033之间的间距为常见大小,可以将金属丝挤压成常见厚度的金属片。

28.如图10所示,第三挤压组件304包括第三安装座3041、第三支板3042、第三电动转杆3043和大压辊3044,第三安装座3041栓接在安装槽3012的内壁,第三支板3042栓接在第三安装座3041顶部的两侧,第三电动转杆3043栓接在第三支板3042相对一侧之间的底部,大压辊3044转动连接在第三支板3042相对一侧之间的顶部,通过设置第三挤压组件304,大压辊3044与第三电动转杆3043之间的间距较小,可将金属丝压成较薄的金属片。

29.如图11所示,加热棒402共设有两个,加热棒402与加热池401配合使用,加热接板403共设有四个,加热接板403与加热池401配合使用,通过设置两个加热棒402,前侧的加热棒402可以对金属片向下引导,并且对金属片加热,让金属片的温度与加热池401中锡液的温度相似,并让金属片进入到加热池401中的锡液中,之后金属片会沿着后侧的加热棒402伸出,完成对金属片的涂锡操作,加热接板403能够将金属片上浸涂过多的锡液刮除,锡液会随着加热接板403流入加热池401中,避免造成浪费。

30.如图12所示,散热风扇502共设有两个,出风口503共设有两个,挡板504共设有两个,通过设置风干机构5,散热风扇502可以将完成涂锡后的金属片风干冷却,两个散热风扇502可以对金属片吹出上下对流的风,可以快速的将金属片风干处理,并且让风从出风口503处散出,挡板504会随着出风口503吹出的风而向上转动,在没有空气出风口503吹出时,挡板504会因为自身重力而向下闭合,避免外接空气从出风口503进入外壳501内。

31.使用过程简述:将金属丝置入到底座组件301压延机构3内,再穿过压延机构3进入

到涂锡机构4内,之后穿过涂锡机构4再进入到风干机构5内,最后再由收卷构件6将金属丝集中收集,首先根据需求将第一挤压组件302、第二挤压组件303和第三挤压组件304安装在底座组件301内,将第一挤压组件302安装在底座组件301顶部的安装槽3012内,并且让第一安装座3021的左侧卡接在安装板3013底部,再用螺栓3014将第一安装座3021固定即可,将第二挤压组件303安装在底座组件301顶部的安装槽3012内,并且让第二安装座3031的左侧卡接在安装板3013底部,再用螺栓3014将第二安装座3031固定即可,将第三挤压组件304安装在底座组件301顶部的安装槽3012内,并且让第三安装座3041的左侧卡接在安装板3013底部,再用螺栓3014将第三安装座3041固定即可,之后金属丝就会与第一电动转杆3023和小压辊3024接触,第一电动转杆3023和小压辊3024接触就会将金属丝压延成较厚的金属片,之后金属丝就会与第二电动转杆3033和中压辊3034接触,第二电动转杆3033和中压辊3034接触就会将金属丝压延成常见厚度的金属片,之后金属丝就会与第三电动转杆3043和大压辊3044接触,第三电动转杆3043和大压辊3044接触就会将金属丝压延成较薄的金属片,被压延后的金属片就会随着加热棒402的引导而进入加热池401,加热池401为常见的将锡融化的设备,可以进入到装有液态锡的加热池401中,金属片会浸泡在液态锡中,最终沿着加热棒402离开加热池401,并且由加热接板403将多余的液态锡刮除至加热池401中,涂有锡的金属片会进入到外壳501内,通电后的散热风扇502就会对金属片表面的锡进行冷却和干燥,将液态锡的温度降低,让液态锡逐渐固化,并且散热风扇502吹出的风,在带走液态锡热量时,会从外壳501两侧的出风口503处流出,不会让含有热量的空气残留在外壳501内,并且出风口503上的挡板504只会在有向外壳501外流动的空气时打开,在没有流动打开空气时挡板504会闭合,最后由收卷构件6将金属片收卷收集即可。

32.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。