1.本发明属于中厚板技术领域,尤其涉及一种板坯轧制过程中补偿上下表面温差的控制方法。

背景技术:

2.板坯在加热后,一旦上下表面存在较大温差会导致成品钢板组织不均匀,性能低,板形不达标等各种问题。用于轧制中厚钢板的板坯,长度、宽度、厚度尺寸大,往往需要采取多段式的加热控制才能将板坯温度控制的较为均匀。然而,在实际大生产过程,加热炉燃料的稳定性,控制的精确性都时有波动,加热的板坯上下表面存在温差情况在所难免,还要面临着冷热料交替装炉,不同坯料尺寸装炉,不同钢种装炉等多种情况。这在实际大生产过程中要想获得良好的加热效果,往往延长在炉加热时间,不同坯料间做空步处理等方法。采取上述方法存在能源浪费,生产效率低,成本高等问题。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种板坯轧制过程中补偿中厚板上下表面温差的控制方法。该方法在轧制过程中有效消除钢板上下表面温差,依靠轧制过程中的多道次轧制和层流冷却控制,可以有效消除上下表面温差对成品钢板造成的板形,微观组织,力学性能等的不利影响。

4.本发明是这样实现的,一种板坯轧制过程中补偿中厚板上下表面温差的控制方法,其特征在于:

5.钢板经加热

→

高压水除鳞

→

粗轧

→

精轧

→

acc层流冷却

→

热矫,在轧制过程中逐渐缩小上下表面温差,轧制过程中钢板总压缩率≥70%;具体控制方法如下:

6.s1、加热炉加热:高压水除鳞后对钢坯上下表面测温,保证板坯上下表面温差≤100℃;

7.s2、粗轧测温点能够同时测量过程坯上下表面温度,并依靠粗轧道次间除鳞补偿上下表面温差;为了保证除鳞效果,同时依靠上下除鳞水量差异来调节钢板上下表面温差,粗轧机道次间上下除鳞水单独开启,且水压控制范围在15-25mpa之间,保证奇数道次除鳞;当钢坯上下表面存在温差时,上下除鳞水压差应≥5mpa,过程坯表面温度高的一侧增加水量和水压;

8.s3、精轧测温点能够同时测量过程坯上下表面温度,并依靠精轧道次间除鳞补偿上下表面温差;为了保证除鳞效果,同时依靠上下除鳞水量差异来调节钢板上下表面温差,精轧机道次间上下除鳞水单独开启,且水压控制范围在18-25mpa之间,保证前3道次除鳞,当钢坯上下表面存在温差时,除鳞水上下水压差应≥3mpa,过程坯表面温度高的一侧增加水量和水压。

9.s4、acc层流冷却入口处测温点能够同时测量钢板上下表面温度,并依靠层流冷却上下集管开启和水量控制补偿上下表面温差;设定层流冷却第1-4组集管可同时或单独开

启上下组冷却水;上集管水量范围0-400m3/h,下集管水量范围0-600m3/h;当入层流钢板上下表面温差≥10℃时,单独开启温度较高一侧的第1-4组冷却水,由实际温差和层流辊道选择开启水量;将钢板控制在上下表面温差《10℃;随后按层流工艺要求开启冷却。

10.本发明具有的优点和技术效果:通过本控制方法,可以在轧制过程中有效消除钢板上下表面温差,依靠轧制过程中的多道次轧制和层流冷却控制,可以有效消除上下表面温差对成品钢板造成的板形,微观组织,力学性能等的不利影响,获得合格的钢板。对减轻加热炉压力,避免能源浪费,提高生产效率,降低生产成本起到积极作用。

附图说明

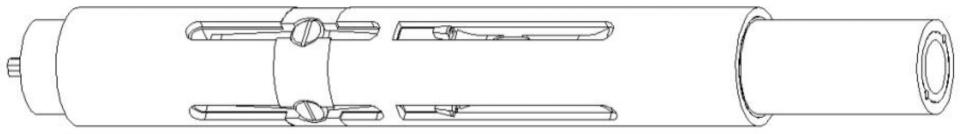

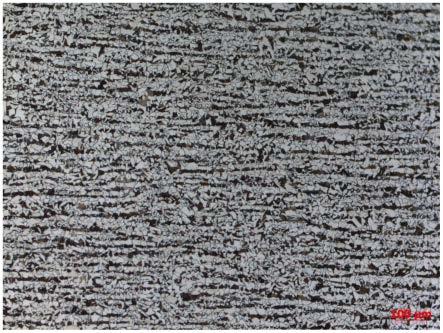

11.图1和图2分别为本发明实施例1中成品的上表面和下表面微观组织;

12.图3和图4分别为本发明实施例2中成品的上表面和下表面微观组织;

13.图5和图6分别为本发明实施例3中成品的上表面和下表面微观组织。

具体实施方式

14.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

15.为解决现有技术问题,本发明提供一种板坯轧制过程中补偿中厚板上下表面温差的控制方法,可以在轧制过程中有效消除钢板上下表面温差,依靠轧制过程中的多道次轧制和层流冷却控制,可以有效消除上下表面温差对成品钢板造成的板形,微观组织,力学性能等的不利影响,获得合格的钢板。具体控制方法如下:钢板经加热

→

高压水除鳞

→

粗轧

→

精轧

→

acc层流冷却

→

热矫,在轧制过程中逐渐缩小上下表面温差,轧制过程中钢板总压缩率≥70%;具体控制方法如下:

16.s1、加热炉加热:高压水除鳞后对钢坯上下表面测温,保证板坯上下表面温差≤100℃;

17.s2、粗轧测温点能够同时测量过程坯上下表面温度,并依靠粗轧道次间除鳞补偿上下表面温差;为了保证除鳞效果,同时依靠上下除鳞水量差异来调节钢板上下表面温差,粗轧机道次间上下除鳞水单独开启,且水压控制范围在15-25mpa之间,保证奇数道次除鳞;当钢坯上下表面存在温差时,上下除鳞水压差应≥5mpa,过程坯表面温度高的一侧增加水量和水压;

18.s3、精轧测温点能够同时测量过程坯上下表面温度,并依靠精轧道次间除鳞补偿上下表面温差;为了保证除鳞效果,同时依靠上下除鳞水量差异来调节钢板上下表面温差,精轧机道次间上下除鳞水单独开启,且水压控制范围在18-25mpa之间,保证前3道次除鳞,当钢坯上下表面存在温差时,除鳞水上下水压差应≥3mpa,过程坯表面温度高的一侧增加水量和水压。

19.s4、acc层流冷却入口处测温点能够同时测量钢板上下表面温度,并依靠层流冷却上下集管开启和水量控制补偿上下表面温差;设定层流冷却第1-4组集管可同时或单独开启上下组冷却水;上集管水量范围0-400m3/h,下集管水量范围0-600m3/h;当入层流钢板上下表面温差≥10℃时,单独开启温度较高一侧的第1-4组冷却水,由实际温差和层流辊道选

择开启水量;将钢板控制在上下表面温差《10℃;随后按层流工艺要求开启冷却。

20.实施例1

21.钢种:q355b;坯料厚度250mm,成品厚度:30mm。

22.1、高压水除鳞后,测得板坯(过程坯)上表面温度1199℃,下表面温度1132℃,上下表面温差在允许范围。

23.2、粗轧采用7道次轧制,奇数道次除鳞,上表面除鳞水控制采用21mpa,下表面采用16mpa。

24.3、过程坯进精轧前待温,当上表面达到开轧温度910℃后,此时测得下表面温度870℃。精轧前3道次除鳞,上表面除鳞水压力23mpa,下表面除鳞水压力20mpa。

25.4、入层流测得钢板上表面温度830℃,下表面温度815℃。单独开启上表面第一组层流上表面冷却水,水量为300m3/h,测得上下表面温度为810℃,下表面温度807℃,达到控制要求。随后按层流控制工艺要求,将钢板控制到要求温度。获得的钢板满足要求,请参图1和图2。

26.实施例2

27.钢种:q355b;坯料厚度250mm,成品厚度:40mm。

28.1、高压水除鳞后,测得板坯(过程坯)上表面温度1141℃,下表面温度1206℃,上下表面温差在允许范围。

29.2、粗轧采用7道次轧制,奇数道次除鳞,上表面除鳞水控制采用24mpa,下表面采用18mpa。

30.3、过程坯进精轧前待温,当上表面达到开轧温度890℃后,此时测得下表面温度930℃。精轧前3道次除鳞,上表面除鳞水压力23mpa,下表面除鳞水压力20mpa。

31.4、入层流测得钢板上表面温度830℃,下表面温度850℃。单独开启第一组和第二组层流下表面冷却水,水量为200m3/h,测得上下表面温度为811℃,下表面温度818℃,达到控制要求。随后按层流控制工艺要求,将钢板控制到要求温度。获得的钢板满足要求,请参图3和图4。

32.实施例3

33.钢种:q235b;坯料厚度200mm,成品厚度:40mm。

34.1、高压水除鳞后,测得板坯(过程坯)上表面温度1143℃,下表面温度1216℃,上下表面温差在允许范围。

35.2、粗轧采用7道次轧制,奇数道次除鳞,上表面除鳞水控制采用25mpa,下表面采用20mpa。

36.3、过程坯进精轧前测得上表面达到开轧温度1015℃后,此时测得下表面温度1063℃。精轧前3道次除鳞,上表面除鳞水压力23mpa,下表面除鳞水压力20mpa。

37.4、入层流测得钢板上表面温度923℃,下表面温度948℃。单独开启第一组、第二组和第3组层流下表面冷却水,水量为150m3/h,测得上下表面温度为910℃,下表面温度907℃,达到控制要求。随后按层流控制工艺要求,将钢板控制到要求温度;获得的钢板满足要求,请参图5和图6。

38.表1实例中成品的力学性能测试结果

[0039][0040]

综上所述,通过本控制方法,可以在轧制过程中有效消除钢板上下表面温差,依靠轧制过程中的多道次轧制和层流冷却控制,可以有效消除上下表面温差对成品钢板造成的板形,微观组织,力学性能等的不利影响,获得合格的钢板。对减轻加热炉压力,避免能源浪费,提高生产效率,降低生产成本起到积极作用。

[0041]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。