1.本发明涉及模具注塑技术领域,具体为一种轨距挡板的注塑工艺。

背景技术:

2.轨距挡板为高铁扣件尼龙件的一种,要求材质为玻璃纤维增强尼龙66,此材料加工温度高,容易降解生成小分子腐蚀物。

3.轨距挡板为小型塑件,其型腔的排气方式多采用拼镶件缝隙排气,拼镶件缝隙排气是对于组合式的凹模或型腔,可利用其拼合的缝隙进行排气。

4.现有的生产轨距挡板的模具可参考专利号为201910237642.6的中国发明专利中公开的一种轨距挡板注塑模具模芯及镶柱,其模芯采用热流道注塑,能够避免在注塑时形成料把;其模芯的第一镶柱设置有镶柱水冷孔,并且镶柱水冷孔内设置有将该水冷孔分隔为进水孔和出水孔,并且进水孔和出水孔分别与冷却水流道连通,这样能够使冷却水在镶柱水冷孔内充分的流动,使轨距挡板降温快。

5.然而在实际注塑生产时,该模具仍存在如下问题:1、由于轨距挡板的原材料高温时会降解生成小分子腐蚀物,导致模具的使用寿命降低,且多次加工后小分子颗粒物会堵塞拼镶件缝隙导致气体不能有效排出,使得注塑制品产生飞边毛刺。

6.2、玻璃纤维增强尼龙66材料在注塑时,模腔中的玻璃纤维增强尼龙66与氧气接触容易导致材料降解,使制品表面产生缺陷。

技术实现要素:

7.本发明所要解决的技术问题是提供一种轨距挡板的注塑工艺,其中生产轨距挡板的模具可对拼镶件缝隙进行吹扫,避免小分子颗粒物堵塞拼镶件缝隙,且在使用时可通过拼镶件缝隙向模具成型空腔内通入保护气体以排出模具成型空腔的大部分空气,进而减少注塑时原料与氧气接触导致的材料降解现象。

8.为解决上述问题,本发明所采取的技术方案是:一种轨距挡板的注塑工艺,包括以下步骤:步骤一,注塑机设备驱动模具的上模下降进行合模;步骤二,模具的下模上设置有进气管道,所述进气管道一端与供气系统相连接,所述进气管道的另一端与所述下模上的下模型腔相连通,当所述上模下降至靠近所述下模时,所述供气系统通过所述进气管道向所述下模型腔内通入高压保护气体,用于在所述上模与下模完全合模的过程中将下模型腔面和上模型芯面之间的空气排出;步骤三,所述上模与下模完全合模后,所述下模型腔面和上模型芯面之间形成模具成型空腔,此时所述供气系统停止向所述进气管道内充气;步骤四,所述注塑机设备向所述模具成型空腔内注入熔融状态的原料,所述模具成型空腔内的气体通过排气通道排出;

步骤五,注塑机设备停止注入原料;步骤六,注塑机设备控制所述上模上升以开模,取出成品轨距挡板;所述排气通道的一端与所述下模型腔相连通,其另一端与所述进气管道相连通,所述供气系统通过所述进气管道向所述下模型腔内持续通入高压保护气体可将所述排气通道内的堵塞物吹出。

9.作为本发明的进一步改进,所述下模上设置有若干所述下模型腔,所述下模型腔包括镶柱安装板、设置在所述镶柱安装板上的若干镶柱和下模型腔基体,所述下模型腔基体上对应所述镶柱开设有镶柱过孔用于所述镶柱滑动安装到位,远离注塑口一端的所述镶柱与所述镶柱过孔之间的间隙形成所述排气通道。

10.作为本发明的进一步改进,远离注塑口一端的所述镶柱内开设有镶柱空腔,所述镶柱空腔的下端与所述进气管道相连通,所述镶柱空腔与所述排气通道通过出气孔相连通,所述高压保护气体依次通过所述进气管道、镶柱空腔、出气孔和排气通道进入所述下模型腔中,用于将所述模具成型空腔内的空气排出并出扫出所述排气通道内堵塞物。

11.作为本发明的进一步改进,远离注塑口一端的所述镶柱的侧面竖直开设有镶柱排气槽,所述镶柱排气槽位于所述排气通道内,其上端低于型腔面,且其下端与所述镶柱的下端面相连通用于加速所述模具成型空腔内的气体排出。

12.作为本发明的进一步改进,所述镶柱排气槽的上端与所述出气孔相连通,用于所述高压保护气体吹扫出所述镶柱排气槽与所述排气通道交界处的堵塞物。

13.作为本发明的进一步改进,所述镶柱安装板与所述下模型腔基体通过螺钉组件可拆卸连接,下模型腔基体与所述下模之间通过螺钉组件可拆卸连接;所述镶柱安装板与所述下模型腔基体之间,以及所述下模型腔基体与所述下模之间均设置有配合间隙,所述配合间隙与所述排气通道相连通用于将所述模具成型空腔内的气体排出模具。

14.作为本发明的进一步改进,所述步骤二中的保护气体的温度高于所述上模型芯与下模型腔的温度,用于减小所述模具成型空腔因发生温降而变形的程度。

15.作为本发明的进一步改进,所述轨距挡板采用尼龙材质制成,所述保护气体采用二氧化碳气体,用于避免熔融状态下的尼龙原料在模具成型空腔内与氧气反应而降解。

16.作为本发明的进一步改进,远离注塑口一端的所述镶柱与所述镶柱过孔之间的间隙为0.03-0.05mm,所述步骤二中,所述上模下降至与所述下模之间的间距为10mm时,所述供气系统启动开始向所述下模型腔内通入0.8mpa的所述高压保护气体,用于在所述上模与所述下模合模过程中,将所述模具成型空腔内90%以上的空气吹出。

17.采用上述技术方案所产生的有益效果在于:本技术通过远离注塑口一端的镶柱与下模型腔基体之间的间隙(即排气通道)进行排气,在下模内设置有进气管道,在远离注塑口一端的镶柱内设置有镶柱空腔,进气管道和镶柱空腔相连通,镶柱空腔与排气通道相连通,进气管道的自由端与供气系统通过气管和阀门相连通,供气系统将高压气体通过进气管道和镶柱空腔吹入排气通道中,以实现对排气通道的吹扫,同时可将高温保护气体经由排气通道反向充入模具成型空腔内,以减缓高分子原料的降解,并对模具成型空腔进行预热。

18.本技术可在远离注塑口一端的镶柱侧壁上开设镶柱排气槽,镶柱排气槽与排气通

道相连通,可在注塑时加快模具成型空腔内的气体排出。

19.镶柱排气槽也可与镶柱空腔相连通,使得高压气体进入镶柱排气槽后再进入模具成型空腔内,用于吹扫镶柱排气槽与型腔排气间隙的交界处。

附图说明

20.图1是本发明的生产工艺的流程图。

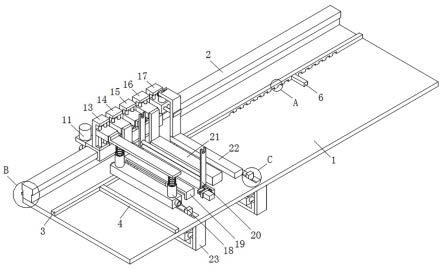

21.图2是本发明模具的结构示意图。

22.图3是本发明下模的结构示意图。

23.图4是图2中a处的结构示意图。

24.图5是本发明下模的剖面结构示意图。

25.图6是图4中b处的结构放大图。

26.图7是本发明远离注塑口一端的镶柱的结构示意图。

27.图8是本发明下模型腔的结构示意图。

28.图9是本发明镶柱安装板和镶柱的结构示意图。

29.其中:1 下模;2 上模;3 进气管道;4 镶柱空腔;4-1 出气孔;5 下模型腔;5-0 下模型腔基体;5-1 型腔排气间隙;6镶柱;6-1 镶柱排气槽;6-2 镶柱限位基座;6-3镶柱滑动段;6-4 成型段;7 镶柱安装板。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对发明进行清楚、完整的描述。

31.如图1所示的一种轨距挡板的注塑工艺,包括以下步骤:s1,注塑机设备驱动模具的上模2下降进行合模;s2,模具的下模1上设置有进气管道3,所述进气管道3一端与供气系统相连接,所述进气管道3的另一端与所述下模1上的下模型腔5相连通,当所述上模2下降至靠近所述下模1时,所述供气系统通过所述进气管道3向所述下模型腔5内通入高压保护气体,用于在所述上模2与下模1完全合模的过程中将下模型腔面和上模型芯面之间的空气排出;s3,所述上模2与下模1完全合模后,所述下模型腔面和上模型芯面之间形成模具成型空腔,此时所述供气系统停止向所述进气管道3内充气;s4,注塑机设备向所述模具成型空腔内注入熔融状态的原料,所述模具成型空腔内的气体(保护气体和少量空气的混合气体)通过排气通道排出;s5,注塑机设备停止注入原料;s6,注塑机设备控制所述上模2上升以开模,取出成品轨距挡板。

32.本实施例生产的的轨距挡板为wj8-7型,其结构可参考专利号为201910237642.6的中国发明专利中公开的一种轨距挡板注塑模具模芯及镶柱中的结构。

33.详见图2和图3,本实施例中,上模2与上模型芯的结构和下模1与 下模型腔5的结构相对应。本实施例中的模具成型空腔即上模型芯的型腔面与下模型腔5的型腔面相抵形成的用于成型wj8-7型的轨距挡板的空腔。

34.本实施例的s1步骤中的模具采用拼镶件缝隙排气的方式进行排气。本实施例中供

气系统包括设置在模具一侧的气源、与气源相连通的四根通气管,通器管与进气管道3相连通,通过控制气源与四 根通气管之间的电磁阀可实现对充气和停止充气的控制。

35.参见图3和图5,本实施例的下模1上设置有4组所述下模型腔5,上模2上对应设置有4组的上模型芯,用于同时生产加工出4块wj8-7型的轨距挡板。

36.参见图8和图9,本实施例的下模型腔5包括镶柱安装板7、设置在所述镶柱安装板7上的4组镶柱6和下模型腔基体5-0,所述下模型腔基体5-0上对应所述镶柱6开设有镶柱过孔用于所述镶柱6滑动安装到位,远离注塑口(本实施例中注塑口设置在上模2上)一端的所述镶柱6与所述镶柱过孔之间的间隙形成所述排气通道(即图6和图8中所示的型腔排气间隙5-1)。本实施例中镶柱6与所述镶柱过孔之间的间隙为0.05mm,上模2下降至与下模1之间的间距为10mm供气系统启动,通入0.8mpa的高压气体时能保证排气通道的吹扫,同时满足在上、下模的合模过程中将下模型腔5内90%以上的空气排出。

37.参见图6和图7,远离注塑口一端的所述镶柱6内开设有镶柱空腔4,所述镶柱空腔4的下端与镶柱安装板7内开设的镶柱安装板导气管道相连通,镶柱安装板导气管道与所述进气管道3相连通,进而实现镶柱空腔4与进气管道3的连通,具体的,镶柱安装板7上设置有塔状的管状凸起形成插座,镶柱空腔4的下端对应管状凸起设置有塔状的凹槽(对接结构图中为示出),进而实现镶柱空腔4与镶柱安装板导气管道的对接。镶柱安装板7底部可通过法兰结构与进气管道3的端部连接。

38.参见图6和图7,所述镶柱空腔4与所述排气通道通过出气孔4-1相连通,所述高压保护气体依次通过所述进气管道3、镶柱空腔4、出气孔4-1和排气通道进入所述下模型腔5中,用于将所述模具成型空腔内的空气排出,并吹扫出排气通道内的堵塞物,本实施例中,镶柱滑动段6-3的截面近似椭圆状,拆解现有的模具型腔发现,小分子颗粒多堵塞于镶柱滑动段6-3的截面长边的两侧且靠近型腔面,故而出气孔4-1位置设置在镶柱滑动段6-3的截面长边上且靠近型腔面,用于有效的吹出堵塞物。此设计使得模具在多次注塑加工后,排气通道始终能保持畅通避免了小分子腐蚀物在排气通道内的残留,极大的降低了小分子腐蚀物对排气通道(尤其是下模型腔5的型腔面和镶柱6交接处)的腐蚀,避免了轨距挡板表面毛边的产生,使得模具本身的使用寿命大大延长。

39.优选的参见图7,本实施例中,远离注塑口一端的所述镶柱6包括镶柱限位基座6-2、设置在所述镶柱限位基座6-2上的镶柱滑动段6-3和设置在所述镶柱滑动段6-3上的成型段6-4,所述下模型腔基体5-0上对应镶柱限位基座6-2设置有限位沉头孔用于镶柱6滑动安装到位时限制镶柱6继续滑动,所述镶柱滑动段6-3用于和所述镶柱过孔之间形成型腔排气间隙5-1,且镶柱滑动段6-3始终位于下模具成型空腔面的下方,镶柱滑动段6-3的侧面竖直开设有镶柱排气槽6-1,所述镶柱排气槽6-1位于所述排气通道内,其上端低于型腔面,且其下端与所述镶柱6的下端面相连通用于加速所述模具成型空腔内的气体排出,镶柱排气槽6-1的设计相当于增加了排气通道的口径,使得镶柱排气槽6-1上端与模具成型空腔和镶柱6交接处之间的一段排气通道形成文丘里管,能加速模具成型空腔内气体的排出,本实施例中,镶柱6上对称设置有两组镶柱排气槽6-1(根据实际排气速度的需要可增加或减少镶柱排气槽6-1的数量以及镶柱排气槽6-1的体积)。

40.优选的,参见图7所述镶柱排气槽6-1的上端与所述出气孔4-1相连通,用于所述高压保护气体吹扫出所述镶柱排气槽6-1与所述排气通道交界处的堵塞物。

41.参见图5本实施例中,所述镶柱安装板7与所述下模型腔基体5-0通过螺钉组件可拆卸连接,下模型腔基体5-0与所述下模1之间通过螺钉组件可拆卸连接。所述镶柱安装板7与所述下模型腔基体5-0之间,以及所述下模型腔基体5-0与所述下模1之间均设置有配合间隙,所述配合间隙与所述排气通道相连通用于将所述模具成型空腔内的气体排出模具。

42.本实例中,所述步骤二中的保护气体的温度为70-90℃,用于减小所述模具成型空腔因发生温降而变形的程度。实际生产中,模具成型空腔的温度在70-85℃之间,相应的保护气体的温度设置在70-90℃之间,具体的本实施例中,保护气体的温度应大于合模时上模型芯和下模型腔5的温度,常规生产中,刚开模时上模型芯和下模型腔5的温度如为80℃,则保护气体的温度应为82℃,此时实现了对上模型芯和下模型腔5的预热,同时保护气体的温度不用过高,减少了能源的浪费。

43.本实施例中的保护气体采用二氧化碳气体,二氧化碳气体分子量比空气大,易于在下模型腔5的底部富集,形成保护氛围,用于避免熔融状态下的尼龙原料在模具成型空腔内与氧气反应而降解。

44.尽管参照前述实施例对本发明进行了详细的说明,本领域技术人员依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。