1.本发明涉及变压器模具技术领域,具体涉及一种防尘型的非晶合金干变模具。

背景技术:

2.目前干式变压器采用环氧树脂浇注形成,其高压模具包括外模、内模、底板和十字压架,外模和内模一般使用钢板合围形成横截面为圆形或椭圆形的筒状结构,且合围钢板的首尾两端固定连接。

3.采用此结构的高压模具不仅不能适应节能型变压器(如非晶合金干式变压器)矩形铁芯的要求,而且导致出现在模具内不慎进入灰尘黏附在外模的内壁、内模的外部上后不易清理的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种防尘型的非晶合金干变模具,解决了在模具内不慎进入灰尘黏附在外模的内壁、内模的外部上后不易清理的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种防尘型的非晶合金干变模具,包括底板,所述底板的顶部固定连接有固定板,所述固定板的顶部设有外模,所述外模的底部开设有底部开口,所述固定板的顶部固定连接有内模,所述内模与所述底部开口滑动套设,所述内模与外模之间形成的空腔为成型腔,所述内模的顶部通过螺栓连接有顶盖,所述顶盖的顶部开设有用于注入环氧树脂溶液与水源的注塑口,所述外模的底部开设有出水口,所述固定板的顶部固定连接有与所述出水口滑动套设的连接杆,所述连接杆内开设有空腔,所述固定板与所述外模之间连接有多个弹簧,所述空腔的内侧壁开设有多个出水孔,所述底板的顶部设有用于扰动成型腔内水流的除尘结构。

7.通过采用上述技术方案,通过设置顶盖,工作人员可从注塑口向顶盖、内模与外模之间形成的成型腔内注入环氧树脂溶液,等待溶液凝固后,工作人员可扭动螺栓,将顶盖从内模的顶部卸出,工作人员可取下成型腔内成型后的型材,若成型腔内不慎落入杂物或灰尘时,工作人员可从注塑口向成型腔内注入清洁水源,水源浸泡成型腔,再启动除尘结构扰动成型腔内的水流,可以对成型腔底部、侧壁和顶部的灰尘进行去除,灰尘融合在清洁水源中,工作人员可向下移动外模,使得成型腔与出水孔连通,此时水源可从出水孔流出成型腔内,以此达到了对成型腔进行除尘的效果,相对于传统的模具,在模具内进入灰尘后,不需要工作人员拆解模具清洗后再安装模具的繁琐步骤。

8.较佳的,所述除尘结构包括开设在所述成型腔底部的多个连孔,所述连孔内滑动套设有连杆,所述连杆内开设有连接腔,所述连接腔的外侧壁开设有多个气孔,所述底板的顶部设有连接管,所述连杆与所述连接管连接,所述连接腔与所述连接管连通,所述底板的顶部设有气泵,所述连接管与所述气泵的出气口连接。

9.通过采用上述技术方案,在需要对成型腔的内壁进行清理灰尘时,工作人员通过

注塑口向成型腔内注入水源后,工作人员启动气泵,气泵向连接管内注入高压气体,此时工作人员向下移动外模的位置,使得气孔与成型腔连通,此时气体注入成型腔内并与成型腔内的清洁水源接触,形成高密度的水泡,实现了扰动成型腔内水源的效果,水泡接触到成型腔的内壁破裂后作用至成型腔内壁上的灰尘,以此可以达到对成型腔进行清洁的效果。

10.较佳的,所述底板的顶部固定连接有多个气缸,气缸的伸缩轴顶端固定连接有固定块,所述固定块的两侧分别开设有连接槽,所述外模的两侧分别固定连接有侧板,所述侧板的顶部设有支杆,所述支杆与所述连接槽连接。

11.通过采用上述技术方案,在需要向上或向下移动外模的位置时,工作人员可启动气缸,使得气缸的伸缩轴伸缩带动固定块移动,固定块移动可通过支杆与侧板带动外模上下移动,以此达到了上下移动外模位置的效果。

12.较佳的,所述侧板的顶部固定连接有固定杆,所述固定杆与所述支杆转动连接,所述支杆与所述连接槽滑动套设。

13.通过采用上述技术方案,可将出水口的高度低于气孔的高度,当工作人员需要向成型腔内注入气体而不需要将水源从成型腔内排出时,可转动支杆,使得支杆与连接槽脱离,工作人员手动按压外模的位置,避免了气缸的伸缩轴每次工作时,带动外模移动固定的距离,导致在向成型腔内注入气体时,外模下移的距离过多导致水源从出水孔排出的问题。

14.较佳的,所述固定板的顶部固定连接有多个支架,所述支架与所述连接管固定连接。

15.通过采用上述技术方案,通过设置支架,支架可以提升连接管在输送气体时的稳定性。

16.较佳的,所述外模的两侧分别固定连接有挡板。

17.通过采用上述技术方案,在工作人员手动按压外模的位置时,可按压挡板,使得外模向下移动,方便了工作人员移动外模的位置。

18.较佳的,所述固定板的两侧分别转动连接有顶板。

19.通过采用上述技术方案,顶板可以顶触挡板的位置,在工作人员从注塑口向成型腔内注入溶液时,可利用顶板固定外模的位置,避免了外模承受溶液的重量后外模的顶部与顶盖分离导致出现缝隙的问题。

20.较佳的,所述固定板的顶部固定连接有多个橡胶垫。

21.通过采用上述技术方案,在气缸向下移动外模的位置时,避免了气缸给予外模较大的力,而型材与外模脱离的瞬间导致外模因惯性下移的距离过多而损坏弹簧的问题。

22.综上所述,本发明主要具有以下有益效果:

23.通过设置顶盖,工作人员可从注塑口向顶盖、内模与外模之间形成的成型腔内注入环氧树脂溶液,等待溶液凝固后,工作人员可扭动螺栓,将顶盖从内模的顶部卸出,工作人员可取下成型腔内成型后的型材,若成型腔内不慎落入杂物或灰尘时,工作人员可从注塑口向成型腔内注入清洁水源,水源浸泡成型腔,再启动除尘结构扰动成型腔内的水流,可以对成型腔底部、侧壁和顶部的灰尘进行去除,灰尘融合在清洁水源中,工作人员可向下移动外模,使得成型腔与出水孔连通,此时水源可从出水孔流出成型腔内,以此达到了对成型腔进行除尘的效果,相对于传统的模具,在模具内进入灰尘后,不需要工作人员拆解模具清洗后再安装模具的繁琐步骤。

附图说明

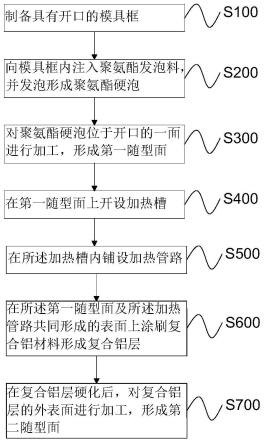

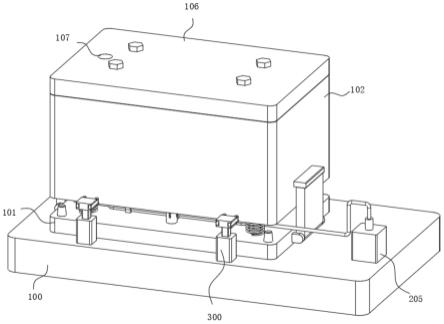

24.图1是本发明的整体结构示意图;

25.图2是本发明整体结构的剖视示意图;

26.图3是图2中a处的局部结构放大示意图;

27.图4是本发明的连接管结构示意图;

28.图5是本发明的外模结构示意图;

29.图6是图4中b处的局部结构放大示意图;

30.图7是本发明的固定块结构示意图。

31.附图标记:100、底板;101、固定板;102、外模;103、底部开口;104、内模;105、成型腔;106、顶盖;107、注塑口;108、出水口;109、连接杆;110、空腔;111、弹簧;112、出水孔;200、连孔;201、连杆;202、连接腔;203、气孔;204、连接管;205、气泵;206、支架;300、气缸;301、固定块;302、连接槽;303、侧板;304、支杆;305、固定杆;306、橡胶垫;400、挡板;401、顶板。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例一

34.参考图1-图7,一种防尘型的非晶合金干变模具,包括底板100,底板100的顶部固定连接有固定板101,固定板101的顶部设有外模102,外模102的底部开设有底部开口103,固定板101的顶部固定连接有内模104,内模104与底部开口103滑动套设,内模104与外模102之间形成的空腔110为成型腔105,内模104的顶部通过螺栓连接有顶盖106,顶盖106的顶部开设有用于注入环氧树脂溶液与水源的注塑口107,外模102的底部开设有出水口108,固定板101的顶部固定连接有与出水口108滑动套设的连接杆109,连接杆109内开设有空腔110,固定板101与外模102之间连接有多个弹簧111,空腔110的内侧壁开设有多个出水孔112,底板100的顶部设有用于扰动成型腔105内水流的除尘结构;

35.通过设置顶盖106,工作人员可从注塑口107向顶盖106、内模104与外模102之间形成的成型腔105内注入环氧树脂溶液,等待溶液凝固后,工作人员可扭动螺栓,将顶盖106从内模104的顶部卸出,工作人员可取下成型腔105内成型后的型材,若成型腔105内不慎落入杂物或灰尘时,工作人员可从注塑口107向成型腔105内注入清洁水源,水源浸泡成型腔105,再启动除尘结构扰动成型腔105内的水流,可以对成型腔105底部、侧壁和顶部的灰尘进行去除,灰尘融合在清洁水源中,工作人员可向下移动外模102,使得成型腔105与出水孔112连通,此时水源可从出水孔112流出成型腔105内,以此达到了对成型腔105进行除尘的效果,相对于传统的模具,在模具内进入灰尘后,不需要工作人员拆解模具清洗后再安装模具的繁琐步骤;

36.进一步的,在注塑完成后,成型腔105内的环氧树脂溶液凝固成型后,需要对型材进行脱模时,工作人员可先向下按动外模102的位置,外模102向下移动时连接杆109延伸至

外模102内并顶触型材,使得型材先与外模102脱离,型材与外模102脱离后,工作人员扭动螺栓取下顶盖106,工作人员在向上移动外模102的位置,使得外模102向上移动并带动成型腔105内的型材向上移动使得型材与内模104脱离,此时达到了型材成型后方便脱模的效果。

37.作为本发明的进一步方案,除尘结构包括开设在成型腔105底部的多个连孔200,连孔200内滑动套设有连杆201,连杆201内开设有连接腔202,连接腔202的外侧壁开设有多个气孔203,底板100的顶部设有连接管204,连杆201与连接管204连接,连接腔202与连接管204连通,底板100的顶部设有气泵205,连接管204与气泵205的出气口连接;

38.通过设置气泵205,在需要对成型腔105的内壁进行清理灰尘时,工作人员通过注塑口107向成型腔105内注入水源后,工作人员启动气泵205,气泵205向连接管204内注入高压气体,此时工作人员向下移动外模102的位置,使得气孔203与成型腔105连通,此时气体注入成型腔105内并与成型腔105内的清洁水源接触,形成高密度的水泡,实现了扰动成型腔105内水源的效果,水泡接触到成型腔105的内壁破裂后作用至成型腔105内壁上的灰尘,以此可以达到对成型腔105进行清洁的效果。

39.作为本发明的进一步方案,底板100的顶部固定连接有多个气缸300,气缸300的伸缩轴顶端固定连接有固定块301,固定块301的两侧分别开设有连接槽302,外模102的两侧分别固定连接有侧板303,侧板303的顶部设有支杆304,支杆304与连接槽302连接;

40.通过设置气缸300,在需要向上或向下移动外模102的位置时,工作人员可启动气缸300,使得气缸300的伸缩轴伸缩带动固定块301移动,固定块301移动可通过支杆304与侧板303带动外模102上下移动,以此达到了上下移动外模102位置的效果。

41.作为本发明的进一步方案,侧板303的顶部固定连接有固定杆305,固定杆305与支杆304转动连接,支杆304与连接槽302滑动套设;

42.通过设置支杆304,可将出水口108的高度低于气孔203的高度,当工作人员需要向成型腔105内注入气体而不需要将水源从成型腔105内排出时,可转动支杆304,使得支杆304与连接槽302脱离,工作人员手动按压外模102的位置,避免了气缸300的伸缩轴每次工作时,带动外模102移动固定的距离,导致在向成型腔105内注入气体时,外模102下移的距离过多导致水源从出水孔112排出的问题。

43.作为本发明的进一步方案,固定板101的顶部固定连接有多个橡胶垫306;

44.通过设置橡胶垫306,在气缸300向下移动外模102的位置时,避免了气缸300给予外模102较大的力,而型材与外模102脱离的瞬间导致外模102因惯性下移的距离过多而损坏弹簧111的问题。

45.作为本发明的进一步方案,外模102的两侧分别固定连接有挡板400;

46.通过设置挡板400,在工作人员手动按压外模102的位置时,可按压挡板400,使得外模102向下移动,方便了工作人员移动外模102的位置。

47.实施例二

48.本实施例在实施例一的基础上,固定板101的两侧分别转动连接有顶板401;

49.通过设置顶板401,顶板401可以顶触挡板400的位置,在工作人员从注塑口107向成型腔105内注入溶液时,可利用顶板401固定外模102的位置,避免了外模102承受溶液的重量后外模102的顶部与顶盖106分离导致出现缝隙的问题。

50.作为本发明的进一步方案,固定板101的顶部固定连接有多个支架206,支架206与连接管204固定连接;

51.通过设置支架206,支架206可以提升连接管204在输送气体时的稳定性。

52.工作原理:通过设置顶盖106,工作人员可从注塑口107向顶盖106、内模104与外模102之间形成的成型腔105内注入环氧树脂溶液,在注塑完成后,成型腔105内的环氧树脂溶液凝固成型后,需要对型材进行脱模时,工作人员可先向下按动外模102的位置,外模102向下移动时连接杆109延伸至外模102内并顶触型材,使得型材先与外模102脱离,型材与外模102脱离后,工作人员扭动螺栓取下顶盖106,工作人员在向上移动外模102的位置,使得外模102向上移动并带动成型腔105内的型材向上移动使得型材与内模104脱离,此时达到了型材成型后方便脱模的效果工作人员可扭动螺栓,将顶盖106从内模104的顶部卸出,工作人员可取下成型腔105内成型后的型材,若成型腔105内不慎落入杂物或灰尘时,工作人员可从注塑口107向成型腔105内注入清洁水源,水源浸泡成型腔105,再启动除尘结构扰动成型腔105内的水流,可以对成型腔105底部、侧壁和顶部的灰尘进行去除,灰尘融合在清洁水源中,工作人员可向下移动外模102,使得成型腔105与出水孔112连通,此时水源可从出水孔112流出成型腔105内,以此达到了对成型腔105进行除尘的效果,相对于传统的模具,在模具内进入灰尘后,不需要工作人员拆解模具清洗后再安装模具的繁琐步骤。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。