1.本实用新型涉及一种竹板材加工用全自动切边倒角一体装置。

背景技术:

2.现有技术中的板材加工用全自动切边倒角一体装置一般由工作台、设置于工作台上的切边锯、倒角机、限位板和推进滚轮组成,由于竹板材相比普通木材更为光滑,滚轮经常难以顺利推动板材前行,在加工过程中,板材易产生打滑和卡板现象。

技术实现要素:

3.本实用新型目的在于克服上述现有技术的不足,提供一种板材加工过程中板材不易产生打滑和卡板现象的全自动切边倒角一体装置。

4.本实用新型的技术方案是:一种竹板材加工用全自动切边倒角一体装置,包括工作台、设置于工作台上的切边锯、倒角机和板材限位机构和板材推进机构,所述板材限位机构包括设置于工作台一侧的限位板和左右移动连接在工作台另一侧的限位轮机构,所述限位轮机构的限位轮主体伸缩连接在限位轮机构上;

5.所述板材推进机构包括设置于限位板和限位轮机构之间工作台上的滑道、滑动连接在滑道上的滑块、吊装在工作台上方并与滑道平行设置的横梁、沿横梁进行位移的小车以及固定在小车底部的电缸,所述电缸的伸缩杆端部固定有一推块,所述推块的底部和滑块的顶部具有相互对应的连接块和连接槽。

6.具体的,所述滑道贯通工作台上下两端,所述滑道由左右两片铝型材组成,两所述铝型材的顶部具有台阶状限位部。

7.具体的,所述滑块由上滑块和下滑块组成,所述上滑块两侧具有与滑道相对应的凸块,所述上滑块的顶面和工作台的顶面保持间距,所述下滑块的底部具有限位底板,所述限位底板位于工作台的底部下方,所述上滑块和下滑块相固定,所述连接块或连接槽设置于上滑块的顶部。

8.进一步的,所述连接槽的上端具有喇叭口。

9.具体的,所述限位轮机构包括设置于工作台一侧的第一导向槽、设置于第一导向槽内并沿第一导向槽进行位移的限位轮架、转动连接在限位轮架上的限位轮主体以及驱动限位轮架进行位移的第一气缸,所述第一气缸的活塞杆端部和限位轮架之间设有弹性垫块或弹簧。

10.进一步的,所述限位轮外周还固定有一弹性环。

11.进一步的,所述工作台的另一侧设有第二导向槽,所述限位板滑动连接在第二导向槽上,所述工作台上设有驱动限位板进行位移的第二气缸。

12.进一步的,所述限位板朝向限位轮的一侧具有多条凹槽。

13.具体的,所述限位轮机构有多组。

14.具体的,所述滑道的两端与工作台的前后两端之间保持间距。

15.本实用新型的有益效果是:限位轮机构的设置以及限位轮的伸缩连接,使得板材被夹持的同时易于被向前推动,而利用小车驱动由推块和滑块组成的板材推进机构相比传统的利用滚轮传动板材具有更为可靠、稳定的优点,板材不易产生打滑和卡板,可确保其被有效切边和倒角;另外,通过更换不同规格的推块以及调整限位轮机构的行程,本实用新型还可适应不同规格板材的加工。

附图说明

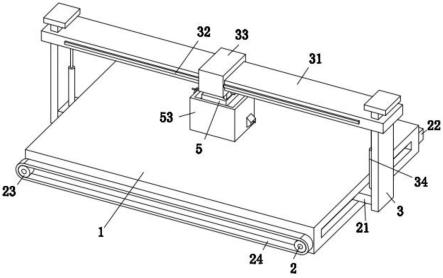

16.图1是本实用新型移除横梁和小车后的俯视图;

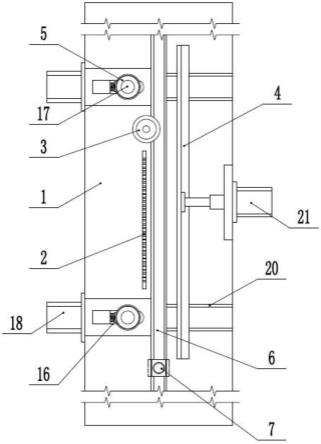

17.图2是本实用新型局部剖视图;

18.图3是本实用新型限位板的结构示意图。

19.图中:工作台1、切边锯2、倒角机3、限位板4、限位轮主体5、滑道6、滑块7、电缸8、推块9、连接块10、连接槽11、凸块12、限位底板13、上滑块14、下滑块15、第一导向槽16、限位轮架17、第一气缸18、弹性环19、第二导向槽20、第二气缸21。

具体实施方式

20.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

21.结合图1和图2所示,一种竹板材加工用全自动切边倒角一体装置,包括工作台1、设置于工作台1上的切边锯2、倒角机3和板材限位机构和板材推进机构;

22.所述板材限位机构包括设置于工作台1一侧的限位板4和左右移动连接在工作台1另一侧的限位轮机构,所述限位轮机构的限位轮主体5伸缩连接在限位轮机构上,以避免过度卡紧板材导致板材无法被推进;

23.所述板材推进机构包括设置于限位板4和限位轮机构之间工作台1上的滑道6、滑动连接在滑道6上的滑块7、吊装在工作台1上方并与滑道6平行设置的横梁、沿横梁进行位移的小车以及固定在小车底部的电缸8,所述电缸8的伸缩杆端部固定有一推块9,所述推块9的底部和滑块7的顶部具有相互对应的连接块10和连接槽11;

24.上述结构的工作原理是:初始状态下,滑块7位于工作台1的输入端,电缸8的伸缩杆收缩,推块9位于滑块7的上方,板材由工作台1的输入端置入,其末端位于滑块7的前方,并通过滑块7上方进入限位板4和限位轮机构之间;此时限位板4已经预先调整至合适的位置,限位轮机构向限位板4方向移动,对板材左右两侧进行夹持;夹持完毕后,电缸8的伸缩杆伸出,使推块9与滑块7结合,然后小车带动电缸8、推块9、滑块7向工作台1的输出端移动,进而推动板材的一侧通过切边锯2、倒角机3,进行切边和倒角,最终将板材由输出端输出;输出完毕后,小车带动推块9、滑块7回到工作台1的输入端,电缸8的伸缩杆复位,限位轮机构复位,等待该板材另一侧的切边倒角加工或下一板材的加工;

25.上述结构中,限位轮机构的设置以及限位轮的伸缩连接,使得板材被夹持的同时易于被向前推动,而利用小车驱动由推块9和滑块7组成的板材推进机构相比传统的利用滚轮传动板材具有更为可靠、稳定的优点,板材不易产生打滑和卡板,可确保其被有效切边和倒角;另外,通过更换不同规格的推块9以及调整限位轮机构的行程,本实用新型还可适应不同规格板材的加工。

26.在另一实施例中,如图2所示,所述滑道6贯通工作台1上下两端,所述滑道6由左右

两片铝型材组成,两所述铝型材的顶部具有台阶状限位部;

27.进一步的,如图2所示,所述滑块7由上滑块14和下滑块15组成,所述上滑块14两侧具有与滑道6相对应的凸块12,所述上滑块14的顶面和工作台1的顶面保持间距,以避免板材置入时导致滑块7产生位移;所述下滑块15的底部具有限位底板13,所述限位底板13位于工作台1的底部下方,该限位底板13用于防止滑块7产生跳动;所述上滑块14和下滑块15相固定,所述连接块10或连接槽11设置于上滑块14的顶部;

28.具体的,所述连接槽11的上端为喇叭口,以便于连接块10的插入;

29.在另一实施例中,结合图1和图2所示,所述限位轮机构包括设置于工作台1一侧的第一导向槽16、设置于第一导向槽16内并沿第一导向槽16进行位移的限位轮架17、转动连接在限位轮架17上的限位轮主体5以及驱动限位轮架17进行位移的第一气缸18,所述第一气缸18的活塞杆端部和限位轮架17之间设有弹性垫块或弹簧,以使限位轮架17和限位轮主体5具备一定的伸缩性;

30.进一步的,如图2所示,所述限位轮外周还固定有一弹性环19,以进一步确保不会对板材过度夹紧;

31.进一步的,如图1所示,所述工作台1的另一侧设有第二导向槽20,所述限位板4滑动连接在第二导向槽20上,所述工作台1上设有驱动限位板4进行位移的第二气缸21;该可调节的限位板4结构可进一步提高本实用新型对不同规格板材的适用加工范围;

32.具体的,所述第一气缸18和第二气缸21均为行程可调气缸。

33.进一步的,如图3所示,所述限位板4朝向限位轮的一侧具有多条凹槽,以减少与板材的接触面积,进而减少与板材的摩擦,使板材易于被推动;

34.在另一实施例中,如图1所示,所述限位轮机构有多组,以确保对板材夹持的稳定性;

35.在另一实施例中,所述滑道6的两端与工作台1的前后两端之间保持间距。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。