1.本发明涉及闪光焊接技术领域,具体涉及一种提高合金结构钢接头强度的焊接方法及焊件。

背景技术:

2.合金结构钢是一种由多种元素(钼、锰、镍、铬等)合金化的钢材,合金元素增加了钢材强度、硬度、耐磨性和韧性,比碳素钢有更好的力学性能,因此可以承受较高的载荷。但由于含有较多的合金元素使其淬硬性增加,采用熔焊方法进行焊接时容易产生裂纹,常采用焊前预热、焊后缓冷等措施防止焊接裂纹。采用固相焊接方法进行焊接时,由于合金结构钢母材本身不发生熔化,所以获得的接头强度往往低于母材。

3.闪光焊是电流通过两个对接钢件的接触表面时,其接触点的电阻及其接触表面的电弧产生热量,将对接表面加热适当时间后,对接头施加顶锻压力,使两个对接表面的整个区域同时牢固结合起来的电阻焊方法,也属于固相焊。因此采用闪光焊工艺获得的接头强度也常低于母材,尤其是合金结构钢采用闪光焊接时,由于需要较高的焊接温度,所以两个接触面处发生严重的脱碳现象,导致接头硬度和强度都降低,再加之合金结构钢本身的强度很高,所以获得的接头强度与母材相比差别更大,导致焊接后的合金结构钢强度性能难以满足需求。中国专利(公开号:cn109676227)中公开了一种900mpa高强度环链脉冲闪光对焊工艺,通过叠加脉冲电流和脉动压力的措施提高接头抗拉强度达母材抗拉强度的90%,但这种工艺对闪光焊接设备要求较高,难以提供满足其焊接需求的设备,另外还存在工艺过程脉冲参数的控制功能导致工艺复杂的问题。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷,提供一种提高合金结构钢接头强度的焊接方法及焊件,利用焊前对待焊表面渗碳弥补碳元素损失并使焊接后保留较高碳元素含量,基于渗碳回火保温温度进行闪光焊接,能够减小焊接电流,降低对设备要求,并能够起到焊前预热防止产生裂纹的作用,解决对焊接设备要求高和工艺复杂的问题,显著提高了合金结构钢闪光焊接接头的强度性能。

5.本发明的第一目的是提供一种提高合金结构钢接头强度的焊接方法,采用以下方案:

6.包括:

7.清理待焊位置,对待焊位置渗碳;

8.利用渗碳回火后的温度进行闪光焊接;

9.对闪光焊接后的合金结构钢进行热处理。

10.进一步地,渗碳时,控制渗碳温度,在降温后进行油冷淬火,然后回火保温。

11.进一步地,渗碳温度为900℃~930℃,然后降温至780℃~840℃直接油冷淬火,最后进行250℃~350℃回火保温2h~4h。

12.进一步地,利用渗碳回火后保留在所需温度时进行闪光焊接,以实现焊前预热,配置闪光焊接工艺参数。

13.进一步地,渗碳回火后保留在250℃~350℃时进行闪光焊接,闪光电流600a~800a;闪光电压300v~350v;顶锻留量9mm~17mm;顶锻速度80mm/s~100mm/s;顶锻压力10mpa~15mpa;顶锻时间0.2s~0.6s;保压时间7s~10s。

14.进一步地,所述热处理时,先对闪光焊接后的合金结构钢进行加热并保温,然后进行水淬,然后加热后保温进行回火处理。

15.进一步地,热处理时,水淬前,加热到880℃~930℃并保温30min~60min,水淬后,加热到300℃~350℃保温20min~40min。

16.进一步地,所述清理焊接位置包括:将合金结构钢待焊表面及其周围的氧化皮、铁锈和杂质清除干净。

17.进一步地,对合金结构钢待焊表面及周围区域进行渗碳。

18.本发明的第二目的是提供一种焊件,通过如第一目的所述提高合金结构钢接头强度的焊接方法制成。

19.与现有技术相比,本发明具有的优点和积极效果是:

20.(1)针对目前合金结构钢采用闪光焊接时导致接头强度与母材相差较大的问题,利用焊前对待焊表面渗碳弥补碳元素损失并使焊接后保留较高碳元素含量,基于渗碳回火保温温度进行闪光焊接,能够减小焊接电流,降低对设备要求,并能够起到焊前预热防止产生裂纹的作用,解决对焊接设备要求高和工艺复杂的问题,显著提高了合金结构钢闪光焊接接头的强度性能。

21.(2)基于待焊位置的渗碳,一方面通过焊前对合金结构钢待焊表面渗碳,以弥补焊接结合面的碳元素损失;另一方面通过待焊表面的渗碳可以使接头在焊接完成后保留较高的碳元素含量,提高接头的强度,两个方面协同作用同时提高了焊接接头以及接头周围母材的强度,保证了接头与母材的等强度。

22.(3)利用渗碳时回火保温时的温度,在合金结构钢保留在250℃~350℃时进行闪光焊接,不仅能够省去冷却后重新加热的过程,还能够利用此温度下相对升高的电阻来减小焊接电流,降低能耗并降低对设备的要求,提高焊接效率,焊前预热作用下防止产生焊接裂纹。

23.(4)采用待焊接表面渗碳法设计的提高接头强度的闪光焊接方法,弥补了接头碳元素的损失,获得的合金结构钢接头可以达到与母材等强度,显著延长焊件在矿山机械、载重钢轨等复杂工况中的耐冲击和大载重使用寿命。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

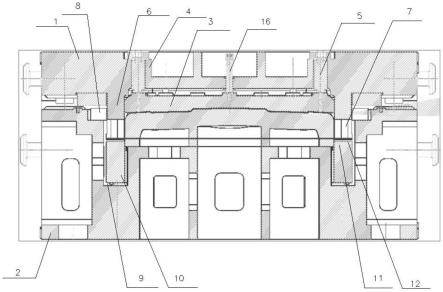

25.图1为本发明实施例1-5中合金结构钢接头位置的示意图。

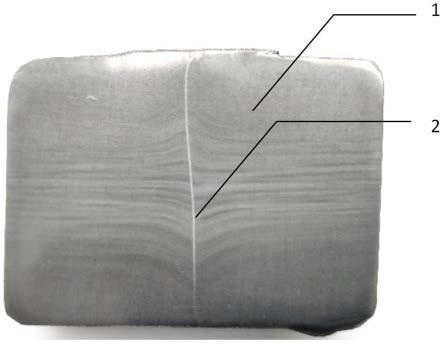

26.图2为本发明实施例1-5中接头碳元素分布情况的示意图。

27.其中,1-母材,2-焊缝。

具体实施方式

28.采用固相焊接方法进行焊接时,由于合金结构钢母材本身不发生熔化,所以获得的接头强度往往低于母材。闪光焊接作为固相焊接的一种,采用闪光焊接工艺获得的接头强度也常低于母材,尤其是合金结构钢采用闪光焊接时,由于需要较高的焊接温度,所以两个接触面处发生严重的脱碳现象,导致接头硬度和强度都降低,再加之合金结构钢本身的强度很高,所以获得的接头强度与母材相比差别更大。

29.基于此,本实施方式中提供提高合金结构钢结构强度的焊接方法,应用于20crnimo,22mncrnimo或23mnnimocr54合金结构钢等,解决了现有合金结构钢闪光焊接头强度较低和脉冲闪光对焊接设备要求高和工艺复杂等问题,而且显著提高了合金结构钢闪光焊接接头的强度性能。

30.实施例1

31.本发明的一个典型实施例中,如图1-图2所示,给出一种提高合金结构钢接头强度的焊接方法。

32.本实施例中,一方面通过焊前对合金结构钢待焊表面渗碳,以弥补焊接结合面的碳元素损失;另一方面通过待焊表面的渗碳可以使接头在焊接完成后保留较高的碳元素含量,提高接头的强度。这两个方面协同作用同时提高了焊接接头以及接头周围母材1的强度,保证了接头与母材1的等强度。

33.下面结合附图对本实施例中提高合金结构钢接头强度的焊接方法进行详细说明。

34.参见图1,该焊接方法包括以下步骤:

35.第一步:将合金结构钢待焊表面及其周围的氧化皮、铁锈和杂质清除干净;

36.第二步:将合金结构钢待焊表面及其周围5mm~10mm处进行渗碳;

37.第三步:将上述渗碳处理的合金结构钢立即进行闪光焊接,形成焊缝2;

38.第四步:将焊接后的合金结构钢进行热处理,制备出接头与母材1等强度的焊件。

39.具体的,上述清除方法为:将合金结构钢待焊表面及其周围先用钢丝刷刷至露出金属光泽;然后再用金相砂纸打磨平整。

40.对于渗碳过程,工艺为:渗碳温度为900℃~930℃,然后降温至780℃~840℃直接油冷淬火,最后进行250℃~350℃回火保温2h~4h。

41.需要特别指出的是,对合金结构钢待焊表面及其周围进行渗碳处理,主要是增加待焊表面的碳元素含量,以弥补两个接触面因焊接时严重脱碳导致的碳含量减少,保证了结合面的碳元素与母材1中的碳含量相当,从而提高接头的强度。

42.同时,也由于待焊表面碳含量提高,降低了碳元素从母材1向接触面的扩散倾向,稳定了接头周围母材1中的碳含量,保证接头周围母材1的强度。

43.对于第三步中给出的“立即进行闪光焊接”,指在回火保温后进行闪光焊接,其目的利用合金结构钢保留在250℃~350℃时进行闪光焊接,可以减小焊接电流,降低能耗,同时起到焊前预热的作用,可以防止产生焊接裂纹。

44.另外,本实施例中给出一组示例性的闪光焊接中的工艺参数范围:闪光电流600a~800a;闪光电压300v~350v;顶锻留量9mm~17mm;顶锻速度80mm/s~100mm/s;顶锻压力10mpa~15mpa;顶锻时间0.2s~0.6s;保压时间7s~10s。

45.与现有焊接工艺相比,本实施例中的焊接方法具有闪光电流小、工艺控制简单,对

设备要求低等特点。

46.对于第四步中的热处理过程,其工艺是加热到880℃~930℃保温30min~60min后进行水淬,然后加热到300℃~350℃保温20min~40min进行回火处理。

47.实施例2

48.本发明的另一典型实施方式中,如图1-图2所示,给出一种焊件。

49.将待焊接的合金结构钢进行如实施例1中的焊接加工,获取所需的合金结构钢焊件。该合金结构钢制成的焊件可以应用于海洋装备、矿山机械、起重运输等领域,尤其是在起重链、高速钢轨中的应用,因为通过本发明方法获得的合金结构钢接头具有强度高、载重大等特点,恰好适用于这些复杂工况。

50.采用如实施例1中的焊接方法,弥补了接头碳元素的损失,获得的合金结构钢接头可以达到与母材1等强度,显著延长焊件在矿山机械、载重钢轨等复杂工况中的耐冲击和大载重使用寿命。

51.实施例3

52.本发明的一个典型实施例中,如图1-图2所示,给出一种提高合金结构钢接头强度的焊接方法。

53.应用于20crnimo合金结构钢,该焊接方法包括如下步骤:

54.第一步:将20crnimo合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

55.第二步:将20crnimo合金结构钢的两个待焊表面及其周围5~10mm处进行渗碳,渗碳温度为900℃,然后降温至780℃直接油冷淬火,最后进行250℃回火保温2h;

56.第三步:将回火处理到250℃的20crnimo合金结构钢立即进行闪光焊接,形成焊缝2,工艺参数为:闪光电流600a;闪光电压300v;顶锻留量17mm;顶锻速度100mm/s;顶锻压力10mpa;顶锻时间0.6s;保压时间7s。

57.第四步中:将焊接后的20crnimo合金结构钢加热到880℃,保温30min,在水中进行淬火;之后再加热到350℃,保温20min进行回火。

58.获得的20crnimo合金结构钢闪光焊接头无裂纹缺陷,如图1所示,整个接头碳元素分布均匀,如图2所示,接头抗拉强度为1030mpa。

59.实施例4

60.本发明的一个典型实施例中,如图1-图2所示,给出一种提高合金结构钢接头强度的焊接方法。

61.应用于22mncrnimo合金结构钢,该焊接方法包括如下步骤:

62.第一步:将22mncrnimo合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

63.第二步:将22mncrnimo合金结构钢的两个待焊表面及其周围5~10mm处进行渗碳,渗碳温度为920℃,然后降温至810℃直接油冷淬火,最后进行300℃回火保温3h;

64.第三步:将回火处理到300℃的22mncrnimo合金结构钢立即进行闪光焊接,形成焊缝2,工艺参数为:闪光电流700a;闪光电压350v;顶锻留量13mm;顶锻速度90mm/s;顶锻压力13mpa;顶锻时间0.4s;保压时间8s。

65.第四步中:将焊接后的22mncrnimo合金结构钢加热到910℃,保温45min,在水中进

行淬火;之后再加热到320℃,保温30min进行回火。

66.获得的22mncrnimo合金结构钢闪光焊接头无裂纹缺陷,整个接头碳元素分布均匀,接头抗拉强度为1100mpa。

67.实施例5

68.本发明的一个典型实施例中,如图1-图2所示,给出一种提高合金结构钢接头强度的焊接方法。

69.应用于23mnnimocr54合金结构钢,该焊接方法包括如下步骤:

70.第一步:将23mnnimocr54合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

71.第二步:将23mnnimocr54合金结构钢的两个待焊表面及其周围5~10mm处进行渗碳,渗碳温度为930℃,然后降温至840℃直接油冷淬火,最后进行350℃回火保温4h;

72.第三步:将回火处理到350℃的23mnnimocr54合金结构钢立即进行闪光焊接,形成焊缝2,工艺参数为:闪光电流800a;闪光电压380v;顶锻留量9mm;顶锻速度80mm/s;顶锻压力15mpa;顶锻时间0.2s;保压时间7s;

73.第四步中:将焊接后的23mnnimocr54合金结构钢加热到930℃,保温60min,在水中进行淬火;之后再加热到300℃,保温40min进行回火。

74.获得的23mnnimocr54合金结构钢闪光焊接头无裂纹缺陷,整个接头碳元素分布均匀,接头抗拉强度为1200mpa。

75.对比例1

76.一种20crnimo合金结构钢的闪光焊接工艺,包括如下步骤:

77.第一步:将20crnimo合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

78.第二步:将20crnimo合金结构钢的两个待焊件进行250℃,保温2h的预热处理;

79.第三步:将预热处理到250℃的20crnimo合金结构钢立即进行闪光焊接,工艺参数为:闪光电流600a;闪光电压300v;顶锻留量17mm;顶锻速度100mm/s;顶锻压力10mpa;顶锻时间0.6s;保压时间7s;

80.第四步中:将焊接后的20crnimo合金结构钢加热到880℃,保温30min,在水中进行淬火;之后再加热到350℃,保温20min进行回火。

81.获得的20crnimo合金结构钢闪光焊接头无裂纹缺陷,接头抗拉强度仅为890mpa。

82.对比例2

83.一种22mncrnimo合金结构钢的闪光焊接工艺,包括如下步骤:

84.第一步:将22mncrnimo合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

85.第二步:将22mncrnimo合金结构钢的两个待焊件进行300℃,保温3h的预热处理;

86.第三步:将预热处理到300℃的22mncrnimo合金结构钢立即进行闪光焊接,工艺参数为:闪光电流700a;闪光电压350v;顶锻留量13mm;顶锻速度90mm/s;顶锻压力13mpa;顶锻时间0.4s;保压时间8s;

87.第四步中:将焊接后的22mncrnimo合金结构钢加热到910℃,保温45min,在水中进行淬火;之后再加热到320℃,保温30min进行回火。

88.获得的22mncrnimo合金结构钢闪光焊接头无裂纹缺陷,接头抗拉强度仅为980mpa。

89.对比例3

90.一种23mnnimocr54合金结构钢的闪光焊接工艺,包括如下步骤:

91.第一步:将23mnnimocr54合金结构钢的两个待焊表面及其周围的氧化皮、铁锈和杂质依次用钢丝刷和砂纸打磨干净,直至露出金属光泽并且表面平整;

92.第二步:将23mnnimocr54合金结构钢的两个待焊件进行350℃,保温4h的预热处理;

93.第三步:将预热处理到350℃的23mnnimocr54合金结构钢立即进行闪光焊接,工艺参数为:闪光电流800a;闪光电压380v;顶锻留量9mm;顶锻速度80mm/s;顶锻压力15mpa;顶锻时间0.2s;保压时间7s;

94.第四步中:将焊接后的23mnnimocr54合金结构钢加热到930℃,保温60min,在水中进行淬火;之后再加热到300℃,保温40min进行回火。

95.获得的23mnnimocr54合金结构钢闪光焊接头无裂纹缺陷,接头抗拉强度仅为1020mpa。

96.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。