1.本实用新型涉及制动钳加工技术领域,具体地说,涉及一种铣削钻孔刀具。

背景技术:

2.制动钳的加工过程中,需要使用对应的刀具。其中,制动钳的耳部加工,涉及到耳部端面铣削、耳部钻孔、以及耳部倒角的加工。

3.目前,针对耳部端面铣削、耳部钻孔、以及耳部倒角的加工,分别采用对应的刀具进行,在耳部加工过程中需要频繁换刀,导致工序复杂、加工效率低下,且众多刀具的加工难以统一控制,导致产品加工质量难以保证。

4.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本实用新型的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.有鉴于此,本实用新型提供一种铣削钻孔刀具,能够高效实现耳部的端面铣削、钻孔及倒角加工,过程中无需更换刀具,简化加工过程,提升加工效率,并提高产品加工精度和质量。

6.根据本实用新型的一个方面,提供一种铣削钻孔刀具,用于加工制动钳的耳部,所述铣削钻孔刀具包括:刀柄部,具有刀头端;同轴连接的两个铣刀盘,设置于所述刀头端,两个所述铣刀盘的相对端面形成有用于加工所述耳部的两端面的切削刃;钻头,与两个所述铣刀盘同轴连接,用于加工所述耳部的通孔,且所述钻头的外周壁形成有用于加工所述通孔的倒角的倒角刃。

7.上述的铣削钻孔刀具,通过同轴连接的两个圆盘状的铣刀盘,且两个铣刀盘的相对端面形成有切削刃,实现对制动钳耳部的两端面的铣削加工;通过同轴连接于铣刀盘的钻头,实现对制动钳耳部的钻孔加工,并通过钻头的外周壁形成的倒角刃,实现对耳部通孔的倒角加工;从而,采用上述的铣削钻孔刀具,能够高效实现对制动钳耳部的端面铣削、钻孔及倒角加工,过程中无需更换刀具,以简化加工过程,提升加工效率;此外,采用一把铣削钻孔刀具,铣刀盘、钻头等加工部件之间同轴设置,便于统一控制,从而提高产品加工精度和质量。

8.在一些实施例中,两个所述铣刀盘的外周壁分别嵌设有切削刀片,所述切削刀片的切削刃位于两个所述铣刀盘的相对端面。

9.上述的铣削钻孔刀具,通过两个铣刀盘的外周壁嵌设的切削刀片,实现在两个铣刀盘的相对端面形成切削刃,从而实现对制动钳耳部的两端面的铣削加工。

10.在一些实施例中,所述切削刀片与对应的铣刀盘的外周壁之间通过刀片螺钉固定。

11.上述的铣削钻孔刀具,通过刀片螺钉,实现将切削刀片稳固在铣刀盘的外周壁。

12.在一些实施例中,两个所述铣刀盘之间通过限位柱同轴相连;所述限位柱的径向

尺寸小于所述铣刀盘的径向尺寸,两个所述铣刀盘之间预留有径向尺寸大于所述耳部的径向尺寸的加工空间。

13.上述的铣削钻孔刀具,通过限位柱,将两个铣刀盘同轴相连;且限位柱的径向尺寸小于铣刀盘的径向尺寸,以在两个铣刀盘之间预留出制动钳耳部的加工空间,从而实现通过两个铣刀盘的相对端面形成的切削刃对制动钳耳部的两端面进行铣削加工。

14.在一些实施例中,所述加工空间的轴向宽度与所述耳部的两端面之间的宽度相适配。

15.上述的铣削钻孔刀具,通过加工空间的轴向宽度与耳部的两端面之间的宽度相适配,实现将制动钳耳部夹于两个铣刀盘之间,以便于对耳部的两端面进行铣削加工。

16.在一些实施例中,所述通孔位于所述耳部的两端面的边沿分别具有对应的倒角;所述钻头包括中间段和分别位于所述中间段的两端、且径向尺寸大于所述中间段的径向尺寸的端段,每个所述端段与所述中间段的连接处形成有对应的倒角刃。

17.上述的铣削钻孔刀具,通过钻头的中间段与两个端段的连接处形成的两处倒角刃,实现对制动钳耳部的通孔两端的倒角的加工。

18.在一些实施例中,所述通孔的两个倒角分别具有对应的倒角尺寸;每个所述端段与所述中间段的连接处的倒角刃的尺寸,分别与对应的倒角尺寸相适配。

19.上述的铣削钻孔刀具,通过倒角刃尺寸与对应的倒角尺寸相适配,实现通过两处倒角刃对通孔两端的倒角进行精确加工。

20.在一些实施例中,所述钻头通过钻头安装套与两个所述铣刀盘同轴连接。

21.上述的铣削钻孔刀具,通过钻头安装套,便于钻头与铣刀盘同轴连接。

22.在一些实施例中,所述钻头与所述钻头安装套之间通过多个侧固螺钉固定。

23.上述的铣削钻孔刀具,通过侧固螺钉,实现钻头与钻头安装套之间稳固连接。

24.在一些实施例中,所述铣削钻孔刀具还包括:冷却管,内置于所述刀柄部,具有位于所述刀头端的喷淋出口。

25.上述的铣削钻孔刀具,通过内置于刀柄部、且喷淋出口位于刀头端的冷却管,实现在制动钳耳部加工过程中起到喷淋冷却作用,以避免过热而影响加工进度和质量。

26.本实用新型与现有技术相比的有益效果至少包括:

27.本实用新型的铣削钻孔刀具,通过同轴连接的两个圆盘状的铣刀盘,两个铣刀盘的相对端面形成切削刃,实现对制动钳耳部的两端面的铣削加工;通过同轴连接于铣刀盘的钻头,实现对制动钳耳部的钻孔加工,并通过钻头的外周壁的倒角刃,实现对耳部通孔的倒角加工;

28.采用本实用新型的铣削钻孔刀具,能够高效实现对制动钳耳部的端面铣削、钻孔及倒角加工,过程中无需更换刀具,以简化加工过程,减少换刀停机时间,提升加工效率和产线生产效率;

29.采用本实用新型的铣削钻孔刀具,通过铣刀盘、钻头等加工部件形成于一把刀具,且同轴设置,便于统一控制制动钳耳部的端面铣削、钻孔及倒角加工的精度,从而提高产品加工精度和质量。

30.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本实用新型。

附图说明

31.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

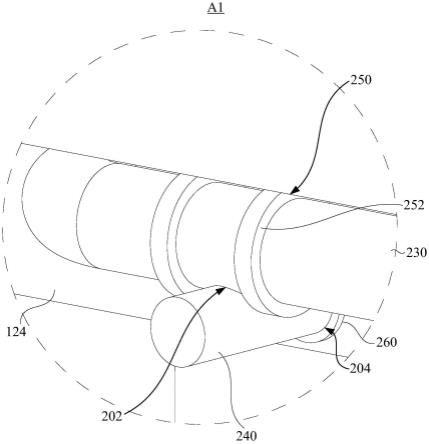

32.图1示出制动钳的结构示意图;

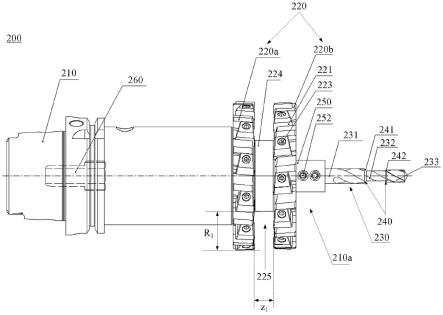

33.图2示出本实用新型实施例中铣削钻孔刀具的结构示意图;

34.图3示出本实用新型实施例中铣削钻孔刀具对制动钳耳部进行端面铣削加工的示意图;

35.图4示出本实用新型实施例中铣削钻孔刀具对制动钳耳部进行钻孔加工的示意图;

36.图5和图6示出本实用新型实施例中铣削钻孔刀具对制动钳耳部进行倒角加工的示意图。

37.主要附图标记:

38.100

ꢀꢀꢀꢀꢀ

制动钳

39.110

ꢀꢀꢀꢀꢀ

耳部

40.200

ꢀꢀꢀꢀꢀ

铣削钻孔刀具

41.210

ꢀꢀꢀꢀꢀ

刀柄部

42.220

ꢀꢀꢀꢀꢀ

铣刀盘

43.224

ꢀꢀꢀꢀꢀ

限位柱

44.225

ꢀꢀꢀꢀꢀ

加工空间

45.230

ꢀꢀꢀꢀꢀ

钻头

46.240

ꢀꢀꢀꢀꢀ

倒角刃

47.260

ꢀꢀꢀꢀꢀ

冷却管

具体实施方式

48.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本实用新型将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

49.具体描述时使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。需要说明的是,在不冲突的情况下,本实用新型的实施例及不同实施例中的特征可以相互组合。

50.图1示出制动钳的结构,参照图1所示,制动钳100具有两处耳部110,耳部110用于供制动钳100安装至车辆部件。耳部110的加工,包括两端面(包括第一端面110a和第二端面110b)的铣削加工、通孔110c的钻孔加工、以及倒角(包括第一倒角110d和第二倒角110e)的加工。

51.图2示出本实用新型实施例中铣削钻孔刀具的结构,结合图1和图2所示,本实用新型实施例提供的用于加工制动钳100的耳部110的铣削钻孔刀具200,包括:

52.刀柄部210,具有刀头端210a;

53.同轴连接的两个铣刀盘220(包括第一铣刀盘220a和第二铣刀盘220b),设置于刀头端210a,两个铣刀盘220的相对端面形成有用于加工耳部110的两端面的切削刃(图中未具体标示);

54.钻头230,与两个铣刀盘220同轴连接,用于加工耳部110的通孔110c,且钻头230的外周壁形成有用于加工通孔110c的倒角的倒角刃240。

55.上述的铣削钻孔刀具200,通过同轴连接的两个圆盘状的铣刀盘220,两个铣刀盘220的相对端面形成切削刃,实现对耳部110的两端面的铣削加工;通过同轴连接于铣刀盘220的钻头230,实现对耳部110的钻孔加工,并通过钻头230的外周壁的倒角刃240,实现对耳部110的倒角加工;

56.采用上述的铣削钻孔刀具200,能够高效实现对制动钳100的耳部110的端面铣削、钻孔及倒角加工,过程中无需更换刀具,以简化加工过程,减少换刀停机时间,提升加工效率和产线生产效率;

57.采用上述的铣削钻孔刀具200,通过铣刀盘220、钻头230等加工部件形成于一把刀具,且同轴设置,还便于统一控制耳部110的端面铣削、钻孔及倒角加工的精度,从而提高产品加工精度和质量。

58.在一个实施例中,两个铣刀盘220的外周壁分别嵌设有切削刀片221,切削刀片221的切削刃位于两个铣刀盘220的相对端面。

59.从而,通过两个铣刀盘220的外周壁嵌设的切削刀片221,实现在两个铣刀盘220的相对端面形成切削刃,以实现对耳部110的两端面的铣削加工。

60.铣刀盘220和切削刀片221均可采用硬质合金材质,以提高刀具寿命,提升加工质量。

61.在一个实施例中,切削刀片221与对应的铣刀盘220的外周壁之间通过刀片螺钉223固定,以实现将切削刀片221稳固在铣刀盘220的外周壁。

62.在一个实施例中,两个铣刀盘220之间通过限位柱224同轴相连;限位柱224的径向尺寸小于铣刀盘220的径向尺寸,两个铣刀盘220之间预留有径向尺寸r1大于耳部110的径向尺寸r2的加工空间225。

63.通过限位柱224的径向尺寸小于铣刀盘220的径向尺寸,实现在两个铣刀盘220之间预留出耳部110的加工空间225,以便通过两个铣刀盘220的相对端面形成的切削刃对耳部110的两端面进行铣削加工。

64.图3示出铣削钻孔刀具对制动钳耳部进行端面铣削加工的示意,结合图1至图3所示,在对耳部110的两端面进行铣削加工时,可先控制铣削钻孔刀具200沿轴向“z”行进至耳部110处,再沿径向“y”行进至通过两个铣刀盘220之间的加工空间225夹持耳部110,进而控制铣削钻孔刀具200转动,以通过两个铣刀盘220的相对端面的切削刃对耳部110的两端面进行铣削加工。

65.在一个实施例中,加工空间225的轴向宽度“z

1”与耳部110的两端面之间的宽度“z

2”相适配;加工空间225的轴向宽度“z

1”具体可等于或稍大于耳部110的两端面之间的宽度“z

2”,以便将耳部110夹于两个铣刀盘220之间,对耳部110的两端面进行铣削加工。

66.在一个实施例中,钻头230通过钻头安装套250与两个铣刀盘220同轴连接。钻头

230与钻头安装套250之间,通过多个侧固螺钉252固定,以实现钻头230与钻头安装套250之间稳固连接。

67.钻头230具体可采用硬质合金材质,以提高刀具寿命,提升加工质量。

68.图4示出铣削钻孔刀具对制动钳耳部进行钻孔加工的示意,结合图1至图4所示,在对耳部110进行钻孔加工时,可在铣削钻孔刀具200的中心轴线“z

’”

与耳部110的中心轴线“z

””

重合的情况下,控制钻头230通过直线插补方式,在耳部110钻孔形成通孔110c。

69.在一个实施例中,通孔110c位于耳部110的两端面的边沿分别具有对应的倒角,即第一倒角110d和第二倒角110e;钻头230包括中间段232和分别位于中间段232的两端、且径向尺寸大于中间段232的径向尺寸的端段(包括第一端段231和第二端段233),每个端段与中间段232的连接处形成有对应的倒角刃240(包括第一倒角刃241和第二倒角刃242)。

70.通过第一倒角刃241和第二倒角刃242,分别实现对第一倒角110d和第二倒角110e的加工。

71.图5和图6示出铣削钻孔刀具对制动钳耳部进行倒角加工的示意,结合图1至图6所示,在对耳部110进行倒角加工,可在钻头230钻孔形成通孔110c后进行;先控制钻头230沿轴向“z”行进至第一倒角刃241与第一倒角110d的位置对应,采用直线插补方式,通过第一倒角刃241加工成型第一倒角110d;再控制钻头230沿轴向“z”后退至第二倒角刃242与第二倒角110e的位置对应,然后采用偏心圆弧差补方式,通过第二倒角刃242加工成型第二倒角110e。

72.进一步地,在一个实施例中,通孔110c的两个倒角分别具有对应的倒角尺寸;每个端段与中间段232的连接处的倒角刃的尺寸,分别与对应的倒角尺寸相适配,以实现对通孔110c两端的倒角的精确加工。

73.具体而言,倒角尺寸包括倒角的角度,倒角刃的斜度与对应倒角的角度相同,以确保通过对应斜度的倒角刃加工出对应角度的倒角;此外,倒角尺寸包括倒角的轴向尺寸和径向尺寸,每个倒角刃的轴向尺寸和径向尺寸分别与对应倒角的轴向尺寸和径向尺寸相适配,以确保通过对应轴向/径向尺寸的倒角刃加工出相适配的倒角。

74.本实施例中,第一倒角110d沿径向“y”的尺寸大于第二倒角110e沿径向“y”的尺寸,相适配地,第一倒角刃241沿径向“y”的尺寸大于第二倒角刃242沿径向“y”的尺寸;在图中(例如图5中)具体表现为第一端段231的径向尺寸“y

1”大于第二端段233的径向尺寸“y

2”,以使第一端段231与中间段232的连接处形成的第一倒角刃241的径向尺寸大于第二端段233与中间段232的连接处形成的第二倒角刃242的径向尺寸。在其他实施例中,适配于不同的倒角尺寸,倒角刃的尺寸可以相应调整,而不以图中所示为限。

75.进一步地,结合图1至图4所示,在上述各实施例中,铣削钻孔刀具200还包括:冷却管260,内置于刀柄部210,具有位于刀头端210a的喷淋出口(图中未具体示出),以实现在耳部110的加工过程中起到喷淋冷却作用,避免过热而影响加工进度和质量。

76.下面结合图1至图6所示,对铣削钻孔刀具200的加工使用进行说明。

77.首先通过铣削钻孔刀具200对制动钳100的耳部110进行端面铣削加工:参照图1至图3所示,先控制铣削钻孔刀具200沿轴向“z”行进至耳部110处,再沿径向“y”行进至通过两个铣刀盘220之间的加工空间225夹持耳部110,进而控制铣削钻孔刀具200转动,以通过两个铣刀盘220的相对端面的切削刃对耳部110的两端面进行铣削加工;

78.之后通过铣削钻孔刀具200对耳部110进行钻孔加工:参照图1至图4所示,先控制铣削钻孔刀具200的中心轴线与耳部110的中心轴线重合,再控制钻头230通过直线插补方式,在耳部110钻孔形成通孔110c;

79.再通过铣削钻孔刀具200对耳部110进行倒角加工:参照图1至图6所示,先控制钻头230沿轴向“z”行进至第一倒角刃241与第一倒角110d的位置对应,采用直线插补方式,通过第一倒角刃241加工成型第一倒角110d;再控制钻头230沿轴向“z”后退至第二倒角刃242与第二倒角110e的位置对应,然后采用偏心圆弧差补方式,通过第二倒角刃242加工成型第二倒角110e;

80.加工结束后,钻头230回到耳部110中心,即退回到铣削钻孔刀具200的中心轴线“z

’”

与耳部110的中心轴线“z

””

重合,再退出耳部110,以完成耳部110的双面铣削、钻孔及双面倒角加工。

81.综上,本实用新型的铣削钻孔刀具200,能够通过铣刀盘220、钻头230和倒角刃240,高效实现对耳部110的双面铣削、钻孔及双面倒角加工,过程中无需更换刀具,以简化加工过程,减少换刀停机时间,提升加工效率和产线生产效率;采用本实用新型的铣削钻孔刀具200,通过铣刀盘220、钻头230等加工部件形成于一把刀具,且同轴设置,还便于统一控制耳部110的端面铣削、钻孔及倒角加工的精度,从而提高产品加工精度和质量。

82.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。