1.本发明涉及生产太阳能硅片用陶瓷分片板的超声波焊夹具及其使用方法技术领域,尤其涉及一种超声波焊陶瓷分片板用夹具及使用方法。

背景技术:

2.太阳能硅片在生产制作过程中,需要使用梳型机械手抓取,梳型机械手能一次性抓取多件太阳能硅片,陶瓷分片板是制作梳型机械手并配合机械手抓取太阳能硅片的重要部件。现有的分体式陶瓷分片板大多采用胶粘连接和螺接制作分体式陶瓷分片板。胶粘连接的分体式陶瓷分片板,如:公告号为cn213988846u公开的一种分体式陶瓷分片板组装结构;螺接制作的分体式陶瓷分片板,如:公告号为cn214848576u公开的一种分体式陶瓷分片板组装结构;这些分体式陶瓷分片板,使用时存在:胶粘处易脱接,螺接处易出现微裂纹,螺接制作分体式陶瓷分片板后,还需要打磨﹑抛光﹑清洗加工成本高的问题。为此,我们开发制作了一种超声波焊陶瓷分片板用夹具及使用方法,采用超声波焊制作的陶瓷分片板,及能确保分体式陶瓷分片板不脱接牢固性好,强度高,又能消除螺接处的微裂纹,降低制作成本。

技术实现要素:

3.本发明的目的是为了解决现有的陶瓷分片板存在的上述问题,而提出的一种超声波焊陶瓷分片板用夹具及其匹配的使用方法。本发明能将抓取太阳能硅片用的陶瓷分片板中的小分片板和陶瓷主板,通过超声波压焊铆接在一起,解决了胶粘连接制作的陶瓷分片板强度差,易脱接,螺接制作的陶瓷分片板,螺接处易出现微裂纹,加工成本高的问题,及能确保分体式陶瓷分片板不脱接牢固性好,强度高,又能消除螺接处的微裂纹,降低制作成本,适合在超声波焊生产制作太阳能硅片用陶瓷分片板时,作为与超声波焊压头配套的工夹具推广使用。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种超声波焊陶瓷分片板用夹具,包括夹具组件,夹具组件有载片主板,载片主板下部设有卡梁件,卡梁件螺接设置在超声波焊机的上载物台上,卡梁件上设有转动限位件,转动限位件能对夹具组件整体进行限位固定,载片主板上有限位槽,一个载片主板上能够有三组限位槽,三组限位槽内能安装三组待焊接的陶瓷分片板组件,载片主板和限位槽能使待焊接陶瓷分片板中的小分片板和陶瓷主板,被稳定限定在载片主板上,防止待焊接陶瓷分片板中的小分片板和陶瓷主板偏位或跑位,陶瓷分片板有上小分片板﹑下小分片板和陶瓷主板,还包括:

6.所述限位槽内设有支撑台体,支撑台体上有铆接件限位沟窝,支撑台体能确保待焊接陶瓷分片板中下小分片板和陶瓷主板的底面,在相同高度的水平面上整体平齐性好,铆接件限位沟窝能对铆钉中的铆钉帽进行限位,使铆钉帽上的外凸部能与下小分片板﹑陶瓷主板一端的穿孔垂直纵向匹配对应,确保下小分片板和陶瓷主板上下对位一致性好,

7.所述铆接件限位沟窝内设有铆钉,铆钉能穿装在陶瓷分片板上穿孔内,陶瓷分片板穿孔上设有压焊件,压焊件与铆钉相匹配,通过对压焊件和铆钉的超声波压焊,能在陶瓷分片板上的穿孔处,将陶瓷分片板中的两个小分片板和陶瓷主板铆连为一体,两个小分片板分别为上小分片板和下小分片板,上小分片板和下小分片板分别位于陶瓷主板的上下两侧,两个小分片板和陶瓷主板的一端都有两个穿孔,通过对穿装在陶瓷分片板上穿孔内的铆钉和盖装在陶瓷分片板上穿孔上的压焊件,运用超声波压焊机使铆钉和压焊件铆焊连为一体,实现对待焊接陶瓷分片板中下小分片板和陶瓷主板的准确定位,

8.所述铆钉上有延台体,延台体能确保小分片板穿孔处与铆钉贴合紧密性好,在超声波压焊过程中,延台体能为小分片板穿孔处提供一定的缓冲区,防止焊接完成后小分片板穿孔处出现微裂纹,

9.穿装在陶瓷分片板穿孔内的铆钉部分无螺纹,铆钉的上部伸入陶瓷分片板穿孔内的上顶面有下凹区,压焊件下部伸入陶瓷分片板穿孔内的下底面有下凸体,下凹区和下凸体能相互匹配贴紧,铆钉和压焊件都由树脂材料制成,在超声波压焊过程中,铆钉上部的下凹区和压焊件下部的下凸体,能使铆钉和压焊件在穿孔内对位准确,上下垂直性好,并能提高铆钉和压焊件压焊完成后的连接强度和连接紧密性,

10.所述转动限位件的一端螺接设置在超声波焊机上载物台上的卡梁件上,转动限位件的另一端能与载片主板进行紧密夹装连接,通过转动限位件的紧密夹装,能使载片主板被稳压固定在超声波焊机上载物台上的卡梁件上,通过转动调松转动限位件,能使载片主板在超声波焊机上载物台上的卡梁件上装卸方便。

11.为了使待焊接陶瓷分片板装在载片主板的限位槽内方便,不会左右偏位,同时防止在超声波压焊过程中,小分片板和陶瓷主板被压裂或压破,进一步地,所述载片主板的限位槽左侧设有u形浅缺口,u形浅缺口的深度和限位槽的深度相等,u形浅缺口和限位槽的深度等于待焊接陶瓷分片板的厚度,u形浅缺口能使待焊接陶瓷分片板装在载片主板的限位槽内方便,不会左右偏位,

12.所述载片主板的限位槽右侧末端设有弧形垫件,弧形垫件能为待焊接陶瓷分片板中小分片板的末端提供稳定支撑,使待焊接陶瓷分片板中小分片板整体受力均匀,弧形垫件和限位槽内的支撑台体能将超声波压焊过程中,小分片板和陶瓷主板所受的上压力传递到,载片主板和超声波焊机的上载物台上,能有效防止小分片板和陶瓷主板,被压裂或压破,

13.所述载片主板的限位槽的前后两侧面上设有浅缺口一和浅缺口二,浅缺口一和浅缺口二既能使空气流在限位槽两侧流动顺畅,使焊接完成后的陶瓷分片板产品在焊接处的冷却效果好,又能使焊接完成后的陶瓷分片板产品从载片主板上对应的限位槽内,拿出取下更便捷,

14.所述载片主板的左右两侧面的下部外侧都设有横向小凸部,横向小凸部能使载片主板在卡梁件内侧的横向半沉槽内,向内推装或向外抽出方便,对位准确一致性好。

15.为了避免超声波压焊过程中,载片主板底面发生热聚集而损坏载片主板,并确保载片主板装在卡梁件上后,载片主板底部的左右两侧所受的支撑力对称均匀,进一步地,所述载片主板的下部设有卡梁件,两个卡梁件能与载片主板分离或连接,卡梁件内侧有横向半沉槽,卡梁件有两个,两个卡梁件的底部能装在超声波焊机的上载物台上,卡梁件能使载

片主板的底面与超声波焊机上载物台的上平面之间有空隙,确保空气对载片主板的底面流动冷却顺畅,避免超声波压焊过程中,载片主板底面发生热聚集而损坏载片主板,

16.所述两个卡梁件沿超声波焊机上载物台的水平纵向中垂面对称,载片主板能抽插装设在两个卡梁件内侧的横向半沉槽内,这种设计能使载片主板装在卡梁件上后,载片主板底部的左右两侧所受的支撑力对称均匀。

17.为了使待焊接陶瓷分片板的下底面所受向上的支撑力均匀稳定,并确保载片主板上限位槽内支撑台体侧面不会发生热量聚集,散热效果好,进一步地,所述支撑台体的宽度与待焊接陶瓷分片板的宽度相等,支撑台体的上顶面与待焊接陶瓷分片板的下底面对应平齐,能确保待焊接陶瓷分片板的下底面所受向上的支撑力均匀稳定,

18.所述支撑台体的侧面有小穿孔,小穿孔能使空气在支撑台体的侧面流动顺畅,确保支撑台体侧面不会发生热量聚集,散热效果好,支撑台体上有铆接件限位沟窝,

19.所述铆钉有铆钉帽和外凸部,铆钉帽位于铆钉的底部,铆钉帽和外凸部相互连接为一体,外凸部末端有下凹区,铆钉帽和外凸部的连接处设有延台体,铆接件限位沟窝的外形及深度,与铆钉帽的外部形状和厚度相匹配对应,铆接件限位沟窝能对铆钉帽进行稳定限位。

20.为了使载片主板的前后侧面,被稳定压装在卡梁件上,不跑位不偏位,进一步地,所述转动限位件有转动板和限位螺钉件,转动板上有椭圆通孔,限位螺钉件穿装在转动板上的椭圆通孔内,转动板能沿限位螺钉件转动或固定,旋紧限位螺钉件时,能将转动板固定在超声波焊机的上载物台上,旋开调松限位螺钉件时,能使转动板的一端沿限位螺钉件处进行转动,

21.所述转动限位件有两组分别装在载片主板两侧面相对应的位置上,两组转动限位件能使载片主板,被稳定压装在卡梁件上,不跑位不偏位。

22.一种超声波焊陶瓷分片板用夹具的使用方法,包括如下步骤:

23.第一步,通过螺栓将卡梁件固装在超声波焊机的上载物台上,使两个卡梁件沿超声波焊机上载物台的水平纵向中垂面对称;

24.第二步,将转动限位件螺装在卡梁件的上,转动限位件中转动板的一端,通过限位螺钉件螺接在卡梁件上,转动板的另一端能沿限位螺钉件转动;

25.第三步,将由树脂材料制成的铆钉的铆钉帽翻转,放置在载片主板上支撑台体上的铆接件限位沟窝,使铆钉的外凸部向上穿装在陶瓷分片板穿孔内,外凸部末端的下凹区向上,陶瓷分片板中下小分片板和陶瓷主板通过铆钉的外凸部连接;

26.第四步,将上小分片板上的对应穿孔,盖装在陶瓷主板铆钉的外凸部上,压焊件盖装在上小分片板的对应穿孔内,使压焊件下底面的下凸体与铆钉中外凸部末端的下凹区相互匹配贴紧,同时,使上小分片板和下小分片板的右侧末端,与载片主板上限位槽右侧末端的弧形垫件水平贴紧;

27.第五步,将按照第四步装配完成后的载片主板,通过载片主板两侧面上的横向小凸部,水平推装在两个卡梁件内侧的横向半沉槽内,转动两组转动限位件中转动板,使两组转动限位件中两个转动板的另一端,分别压装在载片主板上,旋紧两个转动板对应的两个限位螺钉件,使载片主板被紧密压装在卡梁件上;

28.第六步,摇动超声波焊机上的手摇部,将超声波焊机的上压焊头的底部,压装在上

小分片板上的压焊件上,启动超声波焊机,将第一组陶瓷分片板中的两个小分片板和陶瓷主板压焊连在一起,制成第一组陶瓷分片板;

29.第七步,旋松两组转动板对应的两组限位螺钉件,使载片主板能在两个卡梁件内侧的横向半沉槽内推移一定的距离,再旋紧两组转动板对应的两组限位螺钉件,使载片主板被紧密压装在卡梁件上,按照第六步再对载片主板上的第二组陶瓷分片板中的两个小分片板和陶瓷主板压焊连在一起,制成第二组陶瓷分片板;

30.第八步,按照第六步和第七步制成第三组陶瓷分片板,每个裁片主板上对应设有待焊接的三组陶瓷分片板,焊完一个裁片主板上的三组陶瓷分片板,再更换另外一个裁片主板,同时,将焊接完成后的三组陶瓷分片板从前一个裁片主板上取下,完成超声波焊陶瓷分片板,连续生产时按照这些步骤进行。

31.与现有技术相比,本发明的有益效果如下:

32.1.应用于超声波压焊加工,生产制作太阳能硅片用的分体式陶瓷分片板,与超声波焊机相互匹配,使分体式陶瓷分片板中的上下小分片板和陶瓷主板能够被压焊连在一起,并确保上下焊接精度高,上下小分片板和陶瓷主板连接后,牢固性好强度高;采用超声波压焊的方式使铆钉和压焊件焊连在一起,运用铆钉和压焊件,将分体式陶瓷分片板中的上下小分片板和陶瓷主板牢固连接,代替现有的胶粘连接和螺接制作分体式陶瓷分片板;

33.2.运用由树脂材料制成的铆钉和压焊件,与超声波焊接相匹配,降低现有螺接制作分体式陶瓷分片板后,需要打磨﹑抛光﹑清洗的生产加工成本;

34.3.采用弧形垫件和限位槽内的支撑台体设计,能将超声波压焊过程中,上下小分片板和陶瓷主板所受的上压力传递到,载片主板和超声波焊机的上载物台上,有效防止上下小分片板和陶瓷主板在超声波压焊过程中被压裂或压破;

35.4.利用在铆钉上的延台体,能确保小分片板穿孔处与铆钉贴合紧密性好,在超声波压焊过程中,延台体能为小分片板穿孔处提供一定的缓冲区,防止焊接完成后小分片板穿孔处出现微裂纹;

36.5.运用卡梁件能使载片主板的底面与超声波焊机上载物台的上平面之间有空隙,确保空气对载片主板的底面流动冷却顺畅,避免超声波压焊过程中,载片主板底面发生热聚集而损坏载片主板;

37.6.通过在支撑台体的侧面设置小穿孔,小穿孔能使空气在支撑台体的侧面流动顺畅,确保支撑台体侧面不会发生热量聚集,散热效果好;

38.7.利用能转动旋紧的转动限位件,既能使载片主板和装在载片主板上的待焊接陶瓷分片板组件,被稳定压装在卡梁件上,不跑位不偏位,使超声波焊机的压焊头能对载片主板上的待焊接陶瓷分片板组件进行压焊加工,又能通过旋松转动限位件中的限位螺钉件,转动转动板,将超声波压焊完成后的载片主板上的陶瓷分片板产品,从卡梁件上取下,使超声波压焊生产能满足批量化生产陶瓷分片板产品的要求;

39.8.运用在一个载片主板上安装有三组陶瓷分片板组件,实现提高超声波压焊加工分体式陶瓷分片板的生产效率,减低加工生产成本。

附图说明

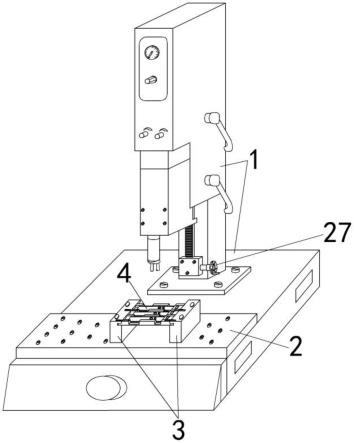

40.图1为本发明提出的一种超声波焊陶瓷分片板用夹具,装在超声波焊机上载物台

上的整体示意图;

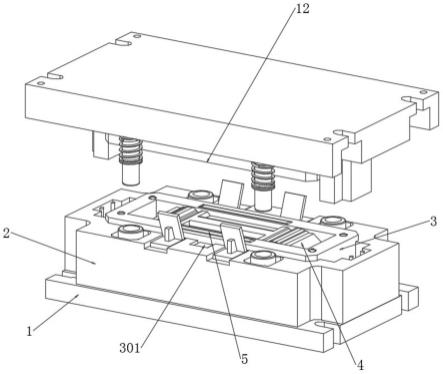

41.图2为本发明提出的一种超声波焊陶瓷分片板用夹具与卡梁件的整体装配示意图;

42.图3为未装待焊接陶瓷分片板时,本发明提出的一种超声波焊陶瓷分片板用夹具中的载片主板整体侧向立体示意图

43.图4为待焊接陶瓷分片板,装在本发明提出的一种超声波焊陶瓷分片板用夹具中载片主板上的整体侧向部分区域透视立体示意图;

44.图5为本发明提出的一种超声波焊陶瓷分片板用夹具,超声波压焊过程,待焊接陶瓷分片板中上小分片板﹑下小分片板﹑陶瓷主板的穿孔内装有铆钉和压焊件的装配示意图;

45.图6为铆钉和压焊件的装配示意图。

46.图中:1、超声波焊机;2、上载物台;3、卡梁件;4、夹具组件;5、转动限位件;51﹑限位螺钉件;52﹑转动板;6﹑横向半沉槽;7、横向小凸部;8、载片主板;9、限位槽;10、支撑台体;11、铆接件限位沟窝;12、u形浅缺口;13、弧形垫件;14、小穿孔;15、浅缺口一;16、浅缺口二;17、陶瓷主板;18、压焊件;19、上小分片板;20、下小分片板;21、铆钉;22、铆钉帽;23、外凸部;24、下凹区;25、下凸体;26、延台体;27、手摇部。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

48.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.下面结合实施例和具体实施方式对本发明作进一步详细的说明。

50.参照图1﹑图2﹑图3﹑图4﹑图5和图6,一种超声波焊陶瓷分片板用夹具,包括夹具组件4,夹具组件4有载片主板8,载片主板8下部设有卡梁件3,卡梁件3螺接设置在超声波焊机1的上载物台2上,卡梁件3上设有转动限位件5,转动限位件5能对夹具组件4整体进行限位固定,载片主板8上有限位槽9,一个载片主板8上能够有三组限位槽9,三组限位槽9内能安装三组待焊接的陶瓷分片板组件,载片主板8和限位槽9能使待焊接陶瓷分片板中的小分片板和陶瓷主板17,被稳定限定在载片主板8上,防止待焊接陶瓷分片板中的小分片板和陶瓷主板17偏位或跑位,陶瓷分片板有上小分片板19﹑下小分片板20和陶瓷主板17,还包括:

51.限位槽9内设有支撑台体10,支撑台体10上有铆接件限位沟窝11(如图3所示),支撑台体10能确保待焊接陶瓷分片板中下小分片板20和陶瓷主板17的底面,在相同高度的水平面上整体平齐性好,铆接件限位沟窝11能对铆钉21中的铆钉帽22进行限位,使铆钉帽22上的外凸部23能与下小分片板20﹑陶瓷主板17一端的穿孔垂直纵向匹配对应,确保下小分片板20和陶瓷主板17上下对位一致性好(如图5所示),

52.铆接件限位沟窝11内设有铆钉21,铆钉21能穿装在陶瓷分片板上穿孔内,陶瓷分片板穿孔上设有压焊件18,压焊件18与铆钉21相匹配,通过对压焊件18和铆钉21的超声波压焊,能在陶瓷分片板上的穿孔处,将陶瓷分片板中的两个小分片板和陶瓷主板17铆连为

一体,两个小分片板分别为上小分片板19和下小分片板20,上小分片板19和下小分片板20分别位于陶瓷主板17的上下两侧,两个小分片板和陶瓷主板17的一端都有两个穿孔,通过对穿装在陶瓷分片板上穿孔内的铆钉21和盖装在陶瓷分片板上穿孔上的压焊件18(如图4所示),运用超声波压焊机1使铆钉21和压焊件18铆焊连为一体,实现对待焊接陶瓷分片板中下小分片板20和陶瓷主板17的准确定位,

53.铆钉21上有延台体26,延台体26能确保小分片板穿孔处与铆钉21贴合紧密性好,在超声波压焊过程中,延台体26能为小分片板穿孔处提供一定的缓冲区,防止焊接完成后小分片板穿孔处出现微裂纹,

54.穿装在陶瓷分片板穿孔内的铆钉21部分无螺纹,铆钉21的上部伸入陶瓷分片板穿孔内的上顶面有下凹区24,压焊件18下部伸入陶瓷分片板穿孔内的下底面有下凸体25,下凹区24和下凸体25能相互匹配贴紧(如图6所示),铆钉21和压焊件18都由树脂材料制成,在超声波压焊过程中,铆钉21上部的下凹区24和压焊件18下部的下凸体25,能使铆钉21和压焊件18在穿孔内对位准确,上下垂直性好,并能提高铆钉21和压焊件18压焊完成后的连接强度和连接紧密性,

55.转动限位件5的一端螺接设置在超声波焊机1上载物台2上的卡梁件3上,转动限位件5的另一端能与载片主板8进行紧密夹装连接,通过转动限位件5的紧密夹装,能使载片主板8被稳压固定在超声波焊机1上载物台2上的卡梁件3上,通过转动调松转动限位件5,能使载片主板8在超声波焊机1上载物台2上的卡梁件3上装卸方便;

56.载片主板8的限位槽9左侧设有u形浅缺口12,u形浅缺口12的深度和限位槽9的深度相等,u形浅缺口12和限位槽9的深度等于待焊接陶瓷分片板的厚度,u形浅缺口12能使待焊接陶瓷分片板装在载片主板8的限位槽9内方便,不会左右偏位,

57.载片主板8的限位槽9右侧末端设有弧形垫件13(如图3和图4所示),弧形垫件13能为待焊接陶瓷分片板中小分片板的末端提供稳定支撑,使待焊接陶瓷分片板中小分片板整体受力均匀,弧形垫件13和限位槽9内的支撑台体10能将超声波压焊过程中,小分片板和陶瓷主板17所受的上压力传递到,载片主板8和超声波焊机1的上载物台2上,能有效防止小分片板和陶瓷主板17,被压裂或压破,

58.载片主板8的限位槽9的前后两侧面上设有浅缺口一15和浅缺口二16,浅缺口一15和浅缺口二16既能使空气流在限位槽9两侧流动顺畅,使焊接完成后的陶瓷分片板产品在焊接处的冷却效果好,又能使焊接完成后的陶瓷分片板产品从载片主板8上对应的限位槽9内,拿出取下更便捷,

59.载片主板8的左右两侧面的下部外侧都设有横向小凸部7,横向小凸部7能使载片主板8在卡梁件3内侧的横向半沉槽6内(如图2所示),向内推装或向外抽出方便,对位准确一致性好;

60.载片主板8的下部设有卡梁件3,两个卡梁件3能与载片主板8分离或连接,卡梁件3内侧有横向半沉槽6,卡梁件3有两个,两个卡梁件3的底部能装在超声波焊机1的上载物台2上,卡梁件3能使载片主板8的底面与超声波焊机1上载物台2的上平面之间有空隙,确保空气对载片主板8的底面流动冷却顺畅,避免超声波压焊过程中,载片主板8底面发生热聚集而损坏载片主板8,

61.两个卡梁件3沿超声波焊机1上载物台2的水平纵向中垂面对称,载片主板8能抽插

装设在两个卡梁件3内侧的横向半沉槽6内,这种设计能使载片主板8装在卡梁件3上后,载片主板8底部的左右两侧所受的支撑力对称均匀;

62.支撑台体10的宽度与待焊接陶瓷分片板的宽度相等,支撑台体10的上顶面与待焊接陶瓷分片板的下底面对应平齐,能确保待焊接陶瓷分片板的下底面所受向上的支撑力均匀稳定,

63.支撑台体10的侧面有小穿孔14,小穿孔14能使空气在支撑台体10的侧面流动顺畅,确保支撑台体10侧面不会发生热量聚集,散热效果好,支撑台体10上有铆接件限位沟窝11,

64.铆钉21有铆钉帽22和外凸部23,铆钉帽22位于铆钉21的底部,铆钉帽22和外凸部23相互连接为一体,外凸部23末端有下凹区24,铆钉帽22和外凸部23的连接处设有延台体26(如图6所示),铆接件限位沟窝11的外形及深度,与铆钉帽22的外部形状和厚度相匹配对应,铆接件限位沟窝11能对铆钉帽22进行稳定限位;

65.转动限位件5有转动板52和限位螺钉件51(如图2所示),转动板52上有椭圆通孔,限位螺钉件51穿装在转动板52上的椭圆通孔内,转动板52能沿限位螺钉件51转动或固定,旋紧限位螺钉件51时,能将转动板52固定在超声波焊机1的上载物台2上,旋开调松限位螺钉件51时,能使转动板52的一端沿限位螺钉件51处进行转动,

66.转动限位件5有两组,分别与载片主板8的前后侧面相对应,两组转动限位件5能使载片主板8的侧面,被稳定压装在卡梁件3上,不跑位不偏位;

67.本发明超声波焊陶瓷分片板用夹具,安装在超声波焊机1上的使用方法,包括如下步骤:

68.第一步,通过螺栓将卡梁件3固装在超声波焊机1的上载物台2上,使两个卡梁件3沿超声波焊机1上载物台2的水平纵向中垂面对称;

69.第二步,将转动限位件5螺装在卡梁件3的上,转动限位件5中转动板52的一端,通过限位螺钉件51螺接在卡梁件3上,转动板52的另一端能沿限位螺钉件51转动;

70.第三步,将由树脂材料制成的铆钉21的铆钉帽22翻转,放置在载片主板8上支撑台体10上的铆接件限位沟窝11,使铆钉21的外凸部23向上穿装在陶瓷分片板穿孔内,外凸部23末端的下凹区24向上,陶瓷分片板中下小分片板20和陶瓷主板17通过铆钉21的外凸部23连接(如图5所示);

71.第四步,将上小分片板19上的对应穿孔,盖装在陶瓷主板17铆钉21的外凸部23上,压焊件18盖装在上小分片板19的对应穿孔内,使压焊件18下底面的下凸体25与铆钉21中外凸部23末端的下凹区24相互匹配贴紧,同时,使上小分片板19和下小分片板20的右侧末端,与载片主板8上限位槽9右侧末端的弧形垫件13水平贴紧;

72.第五步,将按照第四步装配完成后的载片主板8,通过载片主板8两侧面上的横向小凸部7,水平推装在两个卡梁件3内侧的横向半沉槽6内,转动两组转动限位件5中转动板52,使两组转动限位件5中两个转动板52的另一端,分别压装在载片主板8上,旋紧两个转动板52对应的两个限位螺钉件51,使载片主板8被紧密压装在卡梁件3上;

73.第六步,摇动超声波焊机1上的手摇部27(如图1所示),将超声波焊机1的上压焊头的底部,压装在上小分片板19上的压焊件18上,启动超声波焊机1,将第一组陶瓷分片板中的两个小分片板和陶瓷主板17压焊连在一起,制成第一组陶瓷分片板;

74.第七步,旋松两组转动板52对应的两组限位螺钉件51,使载片主板8能在两个卡梁件3内侧的横向半沉槽6内推移一定的距离,再旋紧两组转动板52对应的两组限位螺钉件51,使载片主板8被紧密压装在卡梁件3上,按照第六步再对载片主板8上的第二组陶瓷分片板中的两个小分片板和陶瓷主板17压焊连在一起,制成第二组陶瓷分片板;

75.第八步,按照第六步和第七步制成第三组陶瓷分片板,每个裁片主板8上对应设有待焊接的三组陶瓷分片板,焊完一个裁片主板8上的三组陶瓷分片板,再更换另外一个裁片主板8,同时,将焊接完成后的三组陶瓷分片板从前一个裁片主板8上取下,完成超声波焊陶瓷分片板,连续生产时按照这些步骤进行。

76.本发明能将抓取太阳能硅片用的陶瓷分片板中的小分片板和陶瓷主板17,通过超声波压焊铆接在一起,解决了胶粘连接制作的陶瓷分片板强度差,易脱接,螺接制作的陶瓷分片板,螺接处易出现微裂纹,加工成本高的问题,及能确保分体式陶瓷分片板不脱接牢固性好,强度高,又能消除螺接处的微裂纹,降低制作成本,适合在超声波焊生产制作太阳能硅片用陶瓷分片板时,作为与超声波焊压头配套的工夹具推广使用。

77.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。