1.本发明涉及拼装叠加双胞胎式引桥钢箱梁加工技术领域,尤其涉及一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺。

背景技术:

2.拼装叠加双胞胎式钢箱桥梁中,上层为公路桥梁,下层为铁路桥梁;一般的上桥面钢箱梁与下桥面钢箱梁均采用正造的方式进行组焊;但是由于下桥面钢箱梁引桥结构的幅宽较小,采用正造的方式进行组焊时,箱型梁组装麻烦,拼装型线控制效果差;因此,需要一种新的拼装叠加双胞胎式引桥钢箱梁制作工艺,以解决拼装型线控制效果差的问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺,能够解决一般的拼装叠加双胞胎式引桥的钢箱结构均采用正造的方式导致型线控制效果差的问题。

4.为解决上述技术问题,本发明的技术方案为:一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺,其创新点在于:包括下桥面反造工艺和上桥面正造工艺;具体制作工艺如下:s1:下桥面反造工艺:s11:顶板单元定位:将完成下料并焊接有加劲板的顶板单元在长度方向依次焊接,s12:隔板单元定位:将完成下料的隔板单元沿着顶板单元的延伸方向垂直设置,且顶板单元上的加劲板进行焊接,位于两端的隔板单元的高度低于两端的隔板单元之间的其余隔板高度;s13:腹板单元定位:将完成下料并焊接有加劲板的若干腹板单元沿着顶板单元边缘的延伸方向垂直设置;腹板单元上垂直于加劲板方向设置有若干t排;腹板单元的内壁的加劲板与隔板单元的侧壁之间焊接,腹板单元的底端与顶板单元的边缘焊接;t排与顶板单元之间先不焊接;s14:底板单元定位:将完成下料并焊接有加劲板的底板单元在长度方向依次焊接;顶板单元、腹板单元、底板单元焊接形成箱梁单元;s15:连梁顶板单元定位:将完成下料并焊接有加劲板的连梁顶板单元在长度方向依次焊接,连梁顶板单元两侧边与两组箱梁单元的顶板单元侧边之间熔透焊接;s16:连接板定位:在箱梁单元的内侧壁腹板单元上沿着箱梁单元的延伸方向依次焊接连接板;s17:t排连梁定位:在两个箱梁单元的内侧壁腹板上的连接板之间焊接t排连梁;s18:箱梁单元封口及支座安装:采用封板焊接在箱梁单元两端的端口处,同时在箱梁单元的底板单元上焊接支座;

s19:悬挑单元的安装:将箱梁单元在胎架上完成翻身,将悬挑单元沿着箱梁单元的延伸方向焊接在箱梁单元的侧边上;箱梁单元上的顶板单元与悬挑单元的上表面齐平;s2:上桥面正造工艺:s21:上桥面箱梁单元的建造:将上桥面箱梁单元的底板单元下料在表面上焊接加劲板,然后将底板单元在胎架上沿着长度方向进行依次焊接拼装;将隔板单元下料后垂直于上桥面的底板单元在底板单元的延伸方向进行依次焊接;腹板单元下料后焊接加劲板,并将腹板单元的底端与上桥面箱梁单元的底板单元的侧边焊接,同时腹板单元内壁的加劲板与隔板单元焊接;最后在上桥面箱梁单元的顶板单元下料,在表面上焊接加劲板,然后将顶板单元沿着长度方向进行依次焊接拼装,最后将完成焊接拼装的顶板单元整体焊接在腹板单元的顶端上;s22:连梁顶板单元及附件的定位:将完成下料并焊接有加劲板的连梁顶板单元在长度方向依次焊接;连梁顶板单元两侧边与两组上桥面箱梁单元的顶板单元侧边之间熔透焊接;在上桥面箱梁单元的内侧壁腹板单元上沿着箱梁单元的延伸方向依次焊接连接板;在两个箱梁单元的内侧壁腹板上的连接板之间焊接t排连梁;采用封板焊接在箱梁单元两端的端口处,同时在箱梁单元的底板单元上焊接支座;s23:悬挑单元的安装:将悬挑单元沿着上桥面箱梁单元的延伸方向焊接在上桥面箱梁单元的侧边上;上桥面箱梁单元上的顶板单元与悬挑单元的上表面齐平。

5.进一步的,所述顶板单元、腹板单元、底板单元和连梁顶板单元长度方向均预留0.5

‰

的焊接收缩量,位于两端的部分均加放20mm余量下料。

6.本发明的优点在于:1)本发明中通过将下桥面箱梁单元采用反造的方式,能够快速的完成连梁顶板单元的装焊和下桥面箱梁单元的装焊;通过将反造好的下桥面箱梁单元与连梁顶板单元进行装焊,避免翻身后焊接导致形变范围增大的问题;此外,完成下桥面主体部分装焊后翻身进行悬挑单元的安装,可在安装悬挑单元时,进行下桥面主体部分的型线修整,减少后续的修整时间,提高了效率;2)本发明的中通过将上桥面箱梁单元采用正造的方式,一方面可以避免幅宽较大的引桥钢箱梁上安装悬挑单元桥面翻身麻烦的问题,另一方面,上桥面箱梁单元的在正造时便于装焊。

附图说明

7.下面结合附图和具体实施方式对本发明作进一步详细的说明。

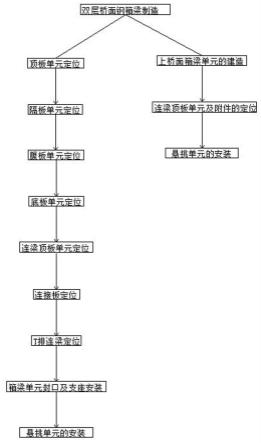

8.图1为本发明的一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺流程图。

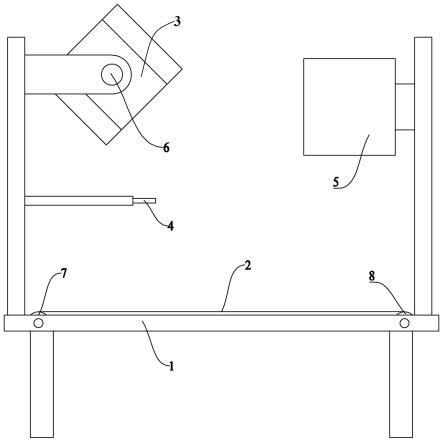

9.图2至图8为本发明的一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺的下桥面反造状态图。

10.图9至图15为本发明的一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺的上桥面正造状态图。

具体实施方式

11.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

12.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.如图1所示的一种拼装叠加双胞胎式引桥钢箱梁正反制作工艺,包括下桥面反造工艺和上桥面正造工艺;具体制作工艺如下:s1:下桥面反造工艺:如图2至图8所示:s11:顶板单元定位:将完成下料并焊接有加劲板的顶板单元在长度方向依次焊接,s12:隔板单元定位:将完成下料的隔板单元沿着顶板单元的延伸方向垂直设置,且顶板单元上的加劲板进行焊接,位于两端的隔板单元的高度低于两端的隔板单元之间的其余隔板高度;s13:腹板单元定位:将完成下料并焊接有加劲板的若干腹板单元沿着顶板单元边缘的延伸方向垂直设置;腹板单元上垂直于加劲板方向设置有若干t排;腹板单元的内壁的加劲板与隔板单元的侧壁之间焊接,腹板单元的底端与顶板单元的边缘焊接;t排与顶板单元之间先不焊接;s14:底板单元定位:将完成下料并焊接有加劲板的底板单元在长度方向依次焊接;顶板单元、腹板单元、底板单元焊接形成箱梁单元;s15:连梁顶板单元定位:将完成下料并焊接有加劲板的连梁顶板单元在长度方向依次焊接,连梁顶板单元两侧边与两组箱梁单元的顶板单元侧边之间熔透焊接;s16:连接板定位:在箱梁单元的内侧壁腹板单元上沿着箱梁单元的延伸方向依次焊接连接板;s17:t排连梁定位:在两个箱梁单元的内侧壁腹板上的连接板之间焊接t排连梁;s18:箱梁单元封口及支座安装:采用封板焊接在箱梁单元两端的端口处,同时在箱梁单元的底板单元上焊接支座;s19:悬挑单元的安装:将箱梁单元在胎架上完成翻身,将悬挑单元沿着箱梁单元的延伸方向焊接在箱梁单元的侧边上;箱梁单元上的顶板单元与悬挑单元的上表面齐平;s2:上桥面正造工艺:如图9至图15所示:s21:上桥面箱梁单元的建造:将上桥面箱梁单元的底板单元下料在表面上焊接加劲板,然后将底板单元在胎架上沿着长度方向进行依次焊接拼装;将隔板单元下料后垂直于上桥面的底板单元在底板单元的延伸方向进行依次焊接;腹板单元下料后焊接加劲板,并将腹板单元的底端与上桥面箱梁单元的底板单元的侧边焊接,同时腹板单元内壁的加劲板与隔板单元焊接;最后在上桥面箱梁单元的顶板单元下料,在表面上焊接加劲板,然后将顶板单元沿着长度方向进行依次焊接拼装,最后将完成焊接拼装的顶板单元整体焊接在腹板单元的顶端上;s22:连梁顶板单元及附件的定位:将完成下料并焊接有加劲板的连梁顶板单元在

长度方向依次焊接;连梁顶板单元两侧边与两组上桥面箱梁单元的顶板单元侧边之间熔透焊接;在上桥面箱梁单元的内侧壁腹板单元上沿着箱梁单元的延伸方向依次焊接连接板;在两个箱梁单元的内侧壁腹板上的连接板之间焊接t排连梁;采用封板焊接在箱梁单元两端的端口处,同时在箱梁单元的底板单元上焊接支座;s23:悬挑单元的安装:将悬挑单元沿着上桥面箱梁单元的延伸方向焊接在上桥面箱梁单元的侧边上;上桥面箱梁单元上的顶板单元与悬挑单元的上表面齐平。

14.顶板单元、腹板单元、底板单元和连梁顶板单元长度方向均预留0.5

‰

的焊接收缩量,位于两端的部分均加放20mm余量下料。

15.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。