一种易切削钢20mnv6s电炉冶炼工艺

技术领域

1.本发明涉及易切削钢炼制技术领域,尤其涉及一种易切削钢20mnv6s电炉冶炼工艺。

背景技术:

2.易切削钢利用钢材中的硫、磷等元素的作用,改善了钢的切削加工性能,使易切削钢适用于普通机床或自动机床。与普通钢材相比,易切削钢可以延长刀具寿命,减少切削抗力,提高加工表面的光洁度,同时容易排除切屑。易切削钢可以分为硫系、铅系与钙系等类型,相对环保的硫系易切削钢用量越来越大。

3.渣量大小首先原料条件及冶炼要求,从去硫磷的角度来看,在炉渣物理化学性质相同的情况下,渣量越多,去除的硫磷就越多,所以,炼钢时渣量不可过少,更不可无渣,但渣量过大,对冶炼过程也是不利的。

4.中国专利公开号:cn113699447a公开了一种含硫易切削钢及其制备方法与应用,所述含硫易切削钢中的锰硫比为2.5-3,本发明通过控制锰硫比,将钢中的s从fes形态与feo-fes共晶体转变成mns,消除了s的热脆影响。且通过制备方法的控制,使含硫易切削钢中的硫主要以一类硫化物与三类硫化物的形式存在,且成型的mns在钢材中分布均匀,保证了所得易切削钢的力学性能。由此可见,所述。存在以下问题:

5.1、除渣剂在用量控制上不够精确,容易导致炉内渣量过大,从而加剧对炉衬的侵蚀。

6.2、渣中含有大量的feo及金属液滴,使金属损失增加。

7.3、如果是由于渣料有效成分过低而造成的大渣量,使转炉热效率降低,减少废钢用量。

技术实现要素:

8.为此,本发明提供一种易切削钢20mnv6s电炉冶炼工艺,用以克服现有技术中除渣剂投放量控制精度不高导致的易切削钢生产质量不稳定的问题。

9.为实现上述目的,本发明提供一种易切削钢20mnv6s电炉冶炼工艺,包括如下步骤;

10.步骤s1:在转炉冶炼时确定除渣剂的初始配比和初始用量,并在转炉温度达到预设温度时加入除渣剂;

11.步骤s2:在完成除渣剂添加后,根据添加除渣剂后的出渣效果判断是否对除渣剂的初始配比或初始用量进行调整;

12.步骤s3:在进行lf炉冶炼时,控制转炉冶炼的终点氧、硫含量以及碱度;

13.步骤s4:在开始lf精炼时,根据铝含量判断是否喂入铝线脱氧,以保持精炼过程中的铝含量,并确定铝线脱氧用量;

14.步骤s5:在结束lf精炼前,根据精练后的终点氧判断吹氩脱氧的时间,并在确定后

进行吹氩脱氧;

15.步骤s6:在结束lf精炼时,判断是否喂入硫磺线,并在确定完成时喂入硫磺线。

16.进一步地,在执行步骤s1时,通过获取原材料的铁含量fs,通过原材料的铁含量fs与预设铁含量进行对比,初步确定除渣剂的初始用量,

17.其中所述预设铁含量包括第一预设铁含量fs1和第二预设铁含量fs2,所述初始用量包括第一初始用量t1、第二初始用量t2和第三初始用量t3,其中fs1<fs2,t1<t2<t3;

18.若fs<fs1,判断加入第一初始用量t1的除渣剂;

19.若fs1≤fs<fs3,判断加入第二初始用量t2的除渣剂;

20.若fs2≤fs,判断加入第三初始用量t3的除渣剂;

21.若选取第n初始用量ta加入除渣剂时,将确定的初始用量记为ta,设定ta=ta,n=1,2,3。

22.进一步地,在执行步骤s2时,获取初始添加除渣剂后的出渣量和转炉冶炼温度,通过如下公式计算除渣剂调整参量q,

[0023][0024]

其中x1为初始添加除渣剂后的出渣量,x10为预设出渣量,αx为出渣量转换系数,c1为当前转炉冶炼温度,c10为预设转炉冶炼温度,αc为温度转换系数。

[0025]

进一步地,当计算所述除渣剂调整参量完成时,将所述除渣剂调整参量与预设除渣剂调整参量进行比对,并根据比对结果确定是否对除渣剂的初始配比或初始用量进行调节,

[0026]

其中,所述预设除渣剂调整参量包括第一预设除渣剂调整参量q1,第二预设除渣剂调整参量q2,其中q1<q2,

[0027]

若q<q1,确定不需要添加除渣剂;

[0028]

若q1≤q<q2,确定需对所述除渣剂的初始用量进行调整;

[0029]

若q≥q2,确定需对除渣剂的初始配比进行调整。

[0030]

进一步地,在确定需对所述除渣剂的初始用量进行调整时,计算初始添加除渣剂后的除渣率w,设值并将该除渣率w与预设除渣率进行对比,根据比对结果确定对应的调节系数对所述初始用量进行调节;

[0031]

其中,所述预设出渣率包括第一预设除渣率w1和第二预设除渣率w2,所述调节系数包括第一初始用量调节系数kt1、第二初始用量调节系数kt2、第三初始用量调节系数kt3,其中w1<w2,设定0.5<kt1<kt2<kt3<1.5,

[0032]

若w<w1,判断采用第一初始用量调节系数kt1对初始用量进行调节;

[0033]

若w1≤w<w2,判断采用第二初始用量调节系数kt2对初始用量进行调节;

[0034]

若w2≤w,判断采用第三初始用量调节系数kt3对初始用量进行调节;

[0035]

若需要选取第j预设调节系数ktj对初始用量ta进行调节时,将调整后的投放量记为tb,设定tb=ta

×

ktj,其中j=1,2,3。

[0036]

进一步地,在确定需对除渣剂的初始配比进行调整时,获取加入的除渣剂的元素质量的初始配比jai,通过设置的各除渣剂配比元素量的出渣率影响权值qi,计算所述初始

配比中各元素对出渣率影响指数zqi,设定zqi=jai

×

qi,并筛选出影响指数前三的元素作为对调整所述初始配比的待调整元素比例jbm,根据所述出渣率w与预设出渣率的比对结果确定对应的元素调节系数对待调整元素比例jbm的各元素配比量进行调整,其中i=1~g,g为初始配比元素的数量;

[0037]

其中所述元素调节系数包括第一元素调节系数kj1和第二元素调节系数kj2,第三元素调节系数kj3,设定1<kj1<kj2<1.5,

[0038]

若w<w1,判断采用第一元素调节系数kj1对各元素配比量进行调整;

[0039]

若w1≤w<w2,判断采用第二元素调节系数kj2对各元素配比量进行调整;

[0040]

若w2≤w,判断采用第三元素调节系数kj3对各元素配比量进行调整;

[0041]

若需要选取第e元素调节系数kje对新的除渣剂调配比例进行调节时,将调整后的投放量记为jcm,设定jcm=jbm

×

kje,其中e=1,2,3,m=1,2,3并向所述转炉中补偿添加各元素至调节后的元素配比jcm。

[0042]

进一步地,在所述步骤s3中,根据获取转炉冶炼的终点氧和硫含量计算lf精炼的条件参量l,

[0043][0044]

其中h1为转炉冶炼的终点氧,h10为转炉冶炼的预设终点氧,αo为终点氧转化系数,s1为转炉冶炼的硫含量,s10为转炉冶炼的预设硫含量,αs为硫含量的转换化数。

[0045]

进一步地,在执行步骤s3时,将所述lf精练的条件参量l与lf精炼的预设条件参量l1进行比对,判断是否满足lf精炼的条件,

[0046]

若l≤l1,判断可以进入lf精炼流程;

[0047]

若l>l1,判断不符合进入lf精炼流程的条件,并确定转炉吹氩脱氧的时间和向转炉喂入硫磺线的投放量,并在确定完成时向转炉喂入硫磺线和对转炉进行吹氩脱氧处理。

[0048]

进一步地,在所述步骤s4中,根据lf精炼炉中铝含量计算铝线脱氧喂入的需求参量u,

[0049][0050]

其中,al1为lf精炼炉内铝含量,al10为lf精炼炉的预设铝含量,β为铝含量的转化系数。

[0051]

进一步地,在执行步骤s4时,将所述铝线脱氧喂入的需求参量u与预设铝线脱氧喂入的需求参量u1进行比对,根据比对结果判断是否喂入铝线脱氧,

[0052]

若u<u1,判断喂入铝线脱氧,并确定喂入铝线脱氧的投放量;

[0053]

若u≥u1,判断无需向lf精炼炉喂入铝线脱氧。

[0054]

与现有技术相比,本发明的有益效果在于,在转炉冶炼过程中确定除渣剂的初始调配比例以及初始用量,并在转炉温度控制在预设的温度时加入除渣剂,并在完成除渣剂添加后,根据添加除渣剂后的出渣效果判断是否对除渣剂的配比或用量进行调整,通过以上步骤提高了转炉炼制过程中对出渣量的精确控制。

[0055]

进一步地,本发明提供的预设铁水纯度和预设的除渣剂用量,在初始配比投放除渣剂时,本发明提供的预设铁含量和预设初始用量,可通过原材料的铁含量fs与预设铁含

量进行对比,确定选除对应预设初始用量作为除渣剂的初始用量,提高了初始配比投放除渣剂的用量精度,从而提高了易切削钢的炼制质量。

[0056]

进一步地,本发明通过获取初始添加除渣剂后的出渣量和转炉内温度作为影响投放除渣剂后出渣量的影响因素,计算除渣剂调整参量,并以除渣剂调整参量作为判断是否进一步调整投放除渣剂的使用量的依据,判断是否进行除渣剂的再次施用,和施用方式,从而保证判断是否二次施用除渣剂的准确性。

[0057]

进一步地,在确定需要添加除渣剂且重新确定投放量时,本发明设置的预设除渣率和初始用量调节系数,通过计算的除渣剂调整参量和初始用量调节系数进行对比,对初始用量进行调节,从而提高了二次施用除渣剂的用量精度。

[0058]

进一步地,在判定需要添加除渣剂且将重新确定除渣剂调配比例时,本发明计算各除渣剂配比量元素对出渣率影响权值,并筛选出影响指数大的前三个除渣剂配比为新的除渣剂调配比例,筛选出影响指数前三的元素作为对调整所述初始配比的待调整元素比例,通过出渣率与预设出渣率的比对结果确定对应的元素调节系数对待调整元素比例的各元素配比量进行调整,从而进一步提高了二次施用除渣剂的用量精度,保证了出渣量的控制精度。

附图说明

[0059]

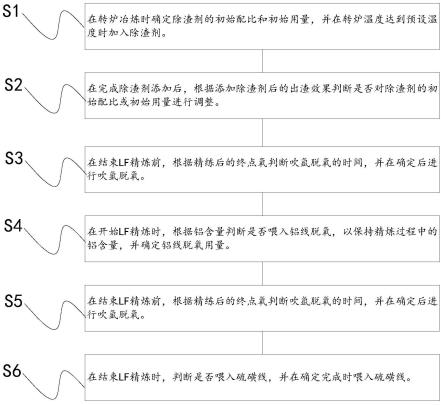

图1为本发明所述的一种易切削钢20mnv6s电炉冶炼工艺的流程示意图;

[0060]

图2为本发明所述的一种易切削钢20mnv6s电炉冶炼工艺的步骤s2流程图。

具体实施方式

[0061]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0062]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0063]

请参阅图1-2所示,图1为本发明实施例的一种易切削钢20mnv6s电炉冶炼工艺的流程示意图;图2为本发明实施例的一种易切削钢20mnv6s电炉冶炼工艺的步骤s2流程图。

[0064]

一种易切削钢20mnv6s电炉冶炼工艺,其特征在于,包括如下步骤;

[0065]

步骤s1:在转炉冶炼时确定除渣剂的初始配比和初始用量,并在转炉温度达到预设温度时加入除渣剂;

[0066]

步骤s2:在完成除渣剂添加后,根据添加除渣剂后的出渣效果判断是否对除渣剂的初始配比或初始用量进行调整;

[0067]

步骤s3:在进行lf炉冶炼时,控制转炉冶炼的终点氧、硫含量以及碱度;

[0068]

步骤s4:在开始lf精炼时,根据铝含量判断是否喂入铝线脱氧,以保持精炼过程中的铝含量,并确定铝线脱氧用量;

[0069]

步骤s5:在结束lf精炼前,根据精练后的终点氧判断吹氩脱氧的时间,并在确定后进行吹氩脱氧;

[0070]

步骤s6:在结束lf精炼时,判断是否喂入硫磺线,并在确定完成时喂入硫磺线。

[0071]

本发明实施例一种可选方案,终点氧控制在500-700ppm之间,具体为在s3步骤中

控制在690ppm,在步骤s5中控制在500ppm,硫含量控制在0.012wt%-0.014wt%之间,具体为0.0122wt%,;铝控制在0.015-0.018wt%,具体为0.015.4wt%。

[0072]

具体而言,在确定需要喂入硫磺线,计算lf精炼炉内硫含量与lf精炼炉的预设硫含量的差值,通过差值确定硫元素的超出量或欠缺量,在硫元素超出时,根据超出量确认喂入硫磺线的投放量,在铝元素欠缺时,根据欠缺量确定硫元素物质的投放量。

[0073]

具体而言,在确定需要吹氩脱氧,计算lf精炼炉内终点氧与lf精炼炉的预设终点氧的差值,通过差值确定终点氧的超出量,并根据超出量确认吹氩脱氧的时长。

[0074]

具体而言,在执行步骤s1时,通过获取原材料的铁含量fs,通过原材料的铁含量fs与预设铁含量进行对比,初步确定除渣剂的初始用量,

[0075]

其中预设铁含量包括第一预设铁含量fs1和第二预设铁含量fs2,初始用量包括第一初始用量t1、第二初始用量t2和第三初始用量t3,其中fs1<fs2,t1<t2<t3;

[0076]

若fs<fs1,判断加入第一初始用量t1的除渣剂;

[0077]

若fs1≤fs<fs3,判断加入第二初始用量t2的除渣剂;

[0078]

若fs2≤fs,判断加入第三初始用量t3的除渣剂;

[0079]

若选取第n初始用量ta加入除渣剂时,将确定的初始用量记为ta,设定ta=ta,n=1,2,3。

[0080]

具体而言,在执行步骤s2时,获取初始添加除渣剂后的出渣量和转炉冶炼温度,通过如下公式计算除渣剂调整参量q,

[0081][0082]

其中x1为初始添加除渣剂后的出渣量,x10为预设出渣量,αx为出渣量转换系数,c1为当前转炉冶炼温度,c10为预设转炉冶炼温度,αc为温度转换系数。

[0083]

具体而言,当计算除渣剂调整参量完成时,将除渣剂调整参量与预设除渣剂调整参量进行比对,并根据比对结果确定是否对除渣剂的初始配比或初始用量进行调节,

[0084]

其中,预设除渣剂调整参量包括第一预设除渣剂调整参量q1,第二预设除渣剂调整参量q2,其中q1<q2,

[0085]

若q<q1,确定不需要添加除渣剂;

[0086]

若q1≤q<q2,确定需对除渣剂的初始用量进行调整;

[0087]

若q≥q2,确定需对除渣剂的初始配比进行调整。

[0088]

具体而言,在确定需对除渣剂的初始用量进行调整时,计算初始添加除渣剂后的除渣率w,设值并将该除渣率w与预设除渣率进行对比,根据比对结果确定对应的调节系数对初始用量进行调节;

[0089]

其中,预设出渣率包括第一预设除渣率w1和第二预设除渣率w2,调节系数包括第一初始用量调节系数kt1、第二初始用量调节系数kt2、第三初始用量调节系数kt3,其中w1<w2,设定0.5<kt1<kt2<kt3<1.5,

[0090]

若w<w1,判断采用第一初始用量调节系数kt1对初始用量进行调节;

[0091]

若w1≤w<w2,判断采用第二初始用量调节系数kt2对初始用量进行调节;

[0092]

若w2≤w,判断采用第三初始用量调节系数kt3对初始用量进行调节;

[0093]

若需要选取第j预设调节系数ktj对初始用量ta进行调节时,将调整后的投放量记为tb,设定tb=ta

×

ktj,其中j=1,2,3。

[0094]

具体而言,在确定需对除渣剂的初始配比进行调整时,获取加入的除渣剂的元素质量的初始配比jai,通过设置的各除渣剂配比元素量的出渣率影响权值qi,计算初始配比中各元素对出渣率影响指数zqi,设定zqi=jai

×

qi,并筛选出影响指数前三的元素作为对调整初始配比的待调整元素比例jbm,根据出渣率w与预设出渣率的比对结果确定对应的元素调节系数对待调整元素比例jbm的各元素配比量进行调整,其中i=1~g,g为初始配比元素的数量;

[0095]

其中元素调节系数包括第一元素调节系数kj1和第二元素调节系数kj2,第三元素调节系数kj3,设定1<kj1<kj2<1.5,

[0096]

若w<w1,判断采用第一元素调节系数kj1对各元素配比量进行调整;

[0097]

若w1≤w<w2,判断采用第二元素调节系数kj2对各元素配比量进行调整;

[0098]

若w2≤w,判断采用第三元素调节系数kj3对各元素配比量进行调整;

[0099]

若需要选取第e元素调节系数kje对新的除渣剂调配比例进行调节时,将调整后的投放量记为jcm,设定jcm=jbm

×

kje,其中e=1,2,3,m=1,2,3,并向所述转炉中补偿添加各元素至调节后的元素配比jcm;

[0100]

具体而言,在步骤s3中,根据获取转炉冶炼的终点氧和硫含量计算lf精炼的条件参量l,

[0101][0102]

其中h1为转炉冶炼的终点氧,h10为转炉冶炼的预设终点氧,αo为终点氧转化系数,s1为转炉冶炼的硫含量,s10为转炉冶炼的预设硫含量,αs为硫含量的转换化数。

[0103]

具体而言,在执行步骤s3时,将lf精练的条件参量l与lf精炼的预设条件参量l1进行比对,判断是否满足lf精炼的条件,

[0104]

若l≤l1,判断可以进入lf精炼流程;

[0105]

若l>l1,判断不符合进入lf精炼流程的条件,并确定转炉吹氩脱氧的时间和向转炉喂入硫磺线的投放量,并在确定完成时向转炉喂入硫磺线和对转炉进行吹氩脱氧处理。

[0106]

具体而言,在步骤s4中,根据lf精炼炉中铝含量计算铝线脱氧喂入的需求参量u,

[0107][0108]

其中,al1为lf精炼炉内铝含量,al10为lf精炼炉的预设铝含量,β为铝含量的转化系数。

[0109]

具体而言,在执行步骤s4时,将铝线脱氧喂入的需求参量u与预设铝线脱氧喂入的需求参量u1进行比对,根据比对结果判断是否喂入铝线脱氧,

[0110]

若u<u1,判断喂入铝线脱氧,并确定喂入铝线脱氧的投放量;

[0111]

若u≥u1,判断无需向lf精炼炉喂入铝线脱氧。

[0112]

具体而言,在确定需要喂入铝线脱脱氧时,计算lf精炼炉内铝含量al1与lf精炼炉的预设铝含量的差值,通过差值确定铝元素的超出量或欠缺量,在铝元素超出时,根据超出量确认喂入铝线脱氧的投放量,在铝元素欠缺时,根据欠缺量确定铝元素物质的投放量。

[0113]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0114]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。