1.本发明涉及钛合金热轧无缝管生产技术领域,具体为一种钛合金热轧无缝管生产系统及其生产工艺。

背景技术:

2.钛及钛合金具有密度小、比强度高、高温性能好和耐腐蚀等优点,广泛应用于航空航天、舰船工业等方面,钛合金无缝管的应用前景很广阔,用热轧方式加工钛合金无缝管具有生产效率高、工序简单、能耗低、流程短等优点,有很强的经济效益,但是由于热加工过程钛合金热熔小温降快、轧制过程温度控制困难等原因导致加工难度较大。

3.随着钛合金无缝钢管的市场需求越来越大,钛合金热轧无缝管的轧制过程中一般常对管材外壁进行检测,但是管材长度限制了管材内壁质量的检测效果,从而影响实际使用的安全性,并且热轧加工后的管材缺乏抛丸处理,使得人工处理达不到高强度的抗压效果。

技术实现要素:

4.本发明的目的在于提供一种钛合金热轧无缝管生产系统及其生产工艺,以解决上述背景技术提出的管材长度限制了管材内壁质量的检测效果,并且管材通过人工处理达不到高强度的抗压效果的问题。

5.为实现上述目的,本发明提供如下技术方案:一种钛合金热轧无缝管生产系统,包括下料机、张力减径机校直机、测径仪、抛丸机和管内检测机构,所述下料机的裁切端上方设置有工业相机,所述下料机连接在修磨机的一端进口端,所述修磨机与第一加热炉的进口端连接,所述第一加热炉的出口端设置有穿孔机,所述穿孔机的末端连接第二加热炉,所述第二加热炉的出口端与张力减径机的前端对接;

6.所述张力减径机的一端设置有校直机,所述校直机的输出端设置有测径仪,所述测径仪的一侧设置有抛丸机,所述抛丸机的末端设置管内检测机构,所述管内检测机构的超声波探伤仪的末端依次连接切割机、酸洗池和库房。

7.优选的,所述管内检测机构包括有传动轮、电机、液压缸、清洁刷和涡流检测仪,所述传动轮对称安装在管内检测机构的下方,所述管内检测机构的一侧安装有与传动轮连接轴对接的电机。

8.优选的,所述管内检测机构的侧面对称安装有液压缸,所述管内检测机构的侧面四周安装有清洁刷,所述管内检测机构的侧面中部连接有涡流检测仪。

9.一种钛合金热轧无缝管生产系统的生产工艺,包括以下步骤:

10.步骤一、根据对采购的钛合金管坯材料进行质量和重量检查;

11.步骤二、根据设定标准并采用下料机对钛合金管坯进行下料加工;

12.步骤三、通过下料机末端位置安装的工业相机对切断管坯的切口位置进行实时拍摄录像,通过远程监控终端对下料段进行质检;

13.步骤四、通过启动修磨机将下料完成的管坯原料进行表面和切断口边缘进行自动打磨修整;

14.步骤五、修磨完成的管坯件通过输送设备导入到第一加热炉中进行分段加热管坯;

15.步骤六、将完成加热到指定温度的管坯导出,并且通过穿孔机进行穿孔加工;

16.步骤七、将完成穿孔的钛合金管材再送入到第二加热炉的内部进行再加热;

17.步骤八、经过加热的钛合金无缝管输送给三辊结构的张力减径机进行轧制;

18.步骤九、将管材沿着校直机的输入端导入,并且通过校直机对管材的弯曲部位进行调直;

19.步骤十、采用测径仪对校直后的钛合金热轧无缝管内壁直径和外壁直径进行测量;

20.步骤十一、将管材检测完成沿着传输辊道送入到抛丸机中进行表面处理;

21.步骤十二、通过将管材摆放在管内检测机构上,通过旋转管材可以通过涡流检测仪对管材的内壁进行完整的裂纹检测;

22.步骤十三、通过输送设备将管材送给超声波探伤仪,使得超声波探伤仪对管壁的外侧表面进行损伤检测;

23.步骤十四、将管材输送到切割机上,根据生产需要的长度对管材进行定量长度切断;

24.步骤十五、将切断后的管材送入到酸洗池内进行酸洗化学处理;

25.步骤十六、将生产完成的钛合金热轧无缝管进行干燥处理,并且通过吊运设备将管材存放在库房的指定整理架上进行存放。

26.优选的,所述第二加热炉设定内部的温度为945℃-1150℃。

27.优选的,所述抛丸机通过高效抛丸器抛出的钢丸对外管壁进行处理,从而击碎钢管表面上的氧化皮、锈层及其他杂物。

28.优选的,所述酸洗池将管材作为电极,并且向酸洗池内部通入电流进行酸洗操作。

29.与现有技术相比,本发明的有益效果是:

30.1、该钛合金热轧无缝管生产系统及其生产工艺,通过电机带动传动轮旋转,使得传动轮带动管材以恒定的速度转动,并且通过管内检测机构一侧呈等夹角分布的清洁刷刷去管材内壁粘附的杂物和毛刺,旋转的管材可以通过涡流检测仪对管材的内壁进行完整的裂纹检测,通过管内检测机构上的两组液压缸推动管材退出,并且通过输送设备将管材送给超声波探伤仪,使得超声波探伤仪对管壁的外侧表面进行损伤检测,从而实现对钛合金热轧无缝管进行内外壁质量检测,保证管材在实际使用时的安全性;

31.2、该钛合金热轧无缝管生产系统及其生产工艺,通过将钛合金热轧无缝管送入到抛丸机中进行表面处理,使得抛丸机通过高效抛丸器抛出的钢丸对外管壁进行处理,从而击碎钢管表面上的氧化皮、锈层及其他杂物,使之获得精细的光亮表面,提高工件的抗拉和抗压强度,为内表面涂漆保护增加附着力,从而保证管材在进行实际使用时具有高强度的抗压效果,并且方便进行涂漆保护操作。

附图说明

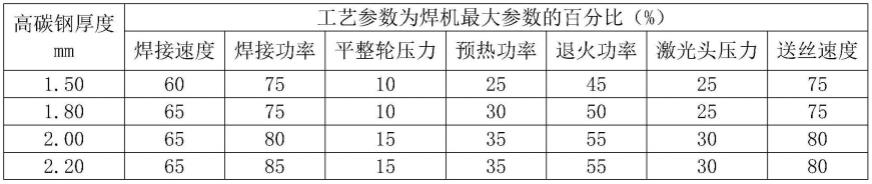

32.图1为本发明系统示意图;

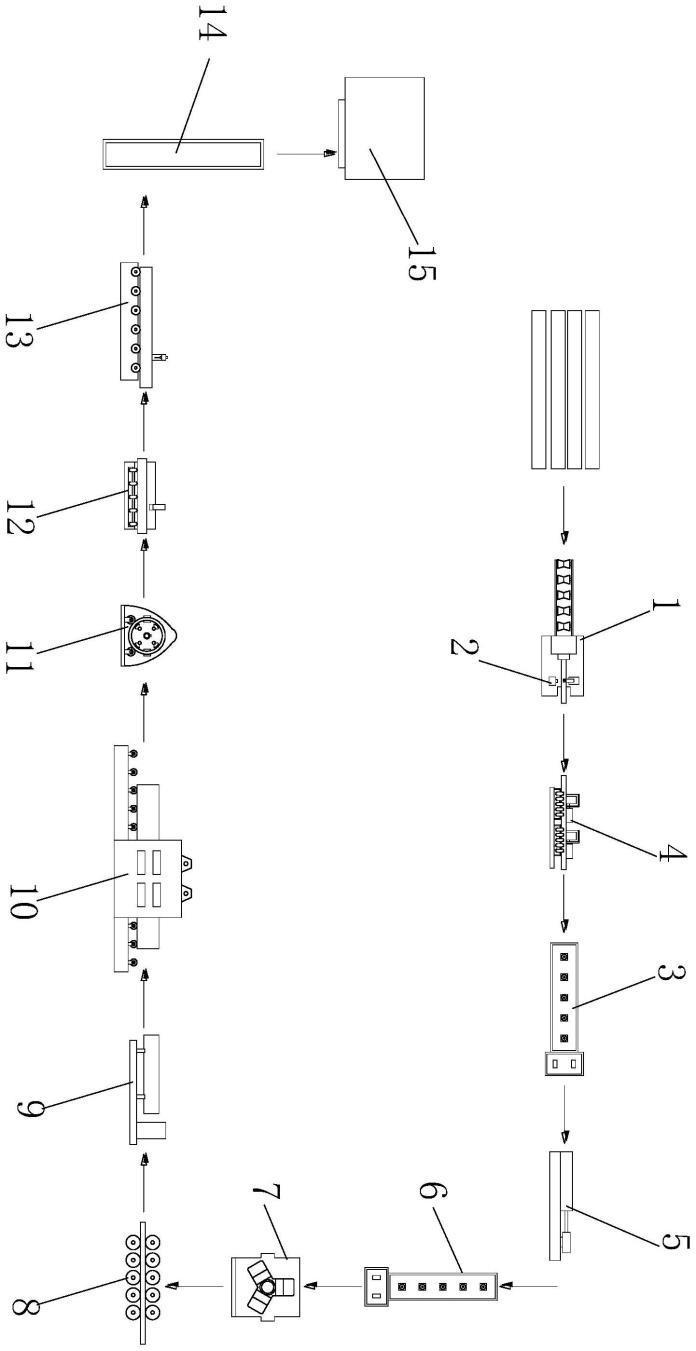

33.图2为本发明工艺流程示意图;

34.图3为本发明管内检测机构主视结构示意图;

35.图4为本发明管内检测机构右视结构示意图。

36.图中:1、下料机;2、工业相机;3、第一加热炉;4、修磨机;5、穿孔机;6、第二加热炉;7、张力减径机;8、校直机;9、测径仪;10、抛丸机;11、管内检测机构;1101、传动轮;1102、电机;1103、液压缸;1104、清洁刷;1105、涡流检测仪;12、超声波探伤仪;13、切割机;14、酸洗池;15、库房。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参阅图1-4,本发明提供一种技术方案:一种钛合金热轧无缝管生产系统,包括下料机1、张力减径机7校直机8、测径仪9、抛丸机10和管内检测机构11,所述下料机1的裁切端上方设置有工业相机2,所述下料机1连接在修磨机4的一端进口端,所述修磨机4与第一加热炉3的进口端连接,所述第一加热炉3的出口端设置有穿孔机5,所述穿孔机5的末端连接第二加热炉6,所述第二加热炉6的出口端与张力减径机7的前端对接;

39.所述张力减径机7的一端设置有校直机8,所述校直机8的输出端设置有测径仪9,所述测径仪9的一侧设置有抛丸机10,所述抛丸机10的末端设置管内检测机构11,所述管内检测机构11的超声波探伤仪12的末端依次连接切割机13、酸洗池14和库房15。

40.所述管内检测机构11包括有传动轮1101、电机1102、液压缸1103、清洁刷1104和涡流检测仪1105,所述传动轮1101对称安装在管内检测机构11的下方,所述管内检测机构11的一侧安装有与传动轮1101连接轴对接的电机1102;所述管内检测机构11的侧面对称安装有液压缸1103,所述管内检测机构11的侧面四周安装有清洁刷1104,所述管内检测机构11的侧面中部连接有涡流检测仪1105。

41.具体实施时,通过电机1102带动传动轮1101旋转,使得传动轮1101带动管材以恒定的速度转动,并且通过管内检测机构11一侧呈等夹角分布的清洁刷1104刷去管材内壁粘附的杂物和毛刺,旋转的管材可以通过涡流检测仪1105对管材的内壁进行完整的裂纹检测,通过管内检测机构11上的两组液压缸1103推动管材退出,并且通过输送设备将管材送给超声波探伤仪12,使得超声波探伤仪12对管壁的外侧表面进行损伤检测,从而实现对钛合金热轧无缝管进行内外壁质量检测,保证管材在实际使用时的安全性。

42.一种钛合金热轧无缝管生产系统的生产工艺,包括以下步骤:

43.步骤一、根据对采购的钛合金管坯材料进行质量和重量检查;

44.步骤二、根据设定标准并采用下料机1对钛合金管坯进行下料加工;

45.步骤三、通过下料机1末端位置安装的工业相机2对切断管坯的切口位置进行实时拍摄录像,通过远程监控终端对下料段进行质检;

46.步骤四、通过启动修磨机4将下料完成的管坯原料进行表面和切断口边缘进行自动打磨修整;

47.步骤五、修磨完成的管坯件通过输送设备导入到第一加热炉3中进行分段加热管坯,并且分段加热分为预热段、加热段和保温段;

48.步骤六、将完成加热到指定温度的管坯导出,并且通过穿孔机5进行穿孔加工,通过设采用三辊式结构的穿孔机5保证管坯内壁的完整性;

49.步骤七、将完成穿孔的钛合金管材再送入到第二加热炉6的内部进行再加热,第二加热炉6设定内部的温度为945℃-1150℃;

50.步骤八、经过加热的钛合金无缝管输送给三辊结构的张力减径机7进行轧制,通过张力减径机7的多机架连轧,使得被轧制的钢管进行径向压缩和纵向拉伸;

51.步骤九、将管材沿着校直机8的输入端导入,并且通过校直机8对管材的弯曲部位进行调直;

52.步骤十、采用测径仪9对校直后的钛合金热轧无缝管内壁直径和外壁直径进行测量,通过连续测量管壁的内外径,从而计算出管壁各个位置的厚度;

53.步骤十一、将管材检测完成沿着传输辊道送入到抛丸机10中进行表面处理,所述抛丸机10通过高效抛丸器抛出的钢丸对外管壁进行处理,从而击碎钢管表面上的氧化皮、锈层及其他杂物,使之获得精细的光亮表面,提高工件的抗拉和抗压强度,为内表面涂漆保护增加附着力;

54.步骤十二、通过将管材摆放在管内检测机构11上,通过电机1102带动传动轮1101旋转,使得传动轮1101带动管材以恒定的速度转动,并且通过管内检测机构11一侧呈等夹角分布的清洁刷1104刷去管材内壁粘附的杂物和毛刺,旋转的管材可以通过涡流检测仪1105对管材的内壁进行完整的裂纹检测;

55.步骤十三、通过管内检测机构11上的两组液压缸1103推动管材退出,并且通过输送设备将管材送给超声波探伤仪12,使得超声波探伤仪12对管壁的外侧表面进行损伤检测;

56.步骤十四、将管材输送到切割机13上,根据生产需要的长度对管材进行定量长度切断;

57.步骤十五、将切断后的管材送入到酸洗池14内进行酸洗化学处理,酸洗池14将管材作为电极,并且向酸洗池14内部通入电流进行酸洗操作,从而电流提高酸洗的质量和酸洗的速度;

58.步骤十六、将生产完成的钛合金热轧无缝管进行干燥处理,并且通过吊运设备将管材存放在库房15的指定整理架上进行存放。

59.综上所述,将采购的钛合金管坯材料进行检查,通过下料机1对钛合金管坯进行下料加工,通过修磨机4将下料完成的管坯原料进行表面和切断口边缘进行自动打磨修整,在经过第一加热炉3的加热后对管坯进行穿孔,穿孔完之后通过再加热并通过张力减径机7进行调整,之后通过校直处理和直径检测进行管材尺寸进行处理,通过管材抛丸进行表面处理,处理后通过对管内检测和管外检测来确保管材质量,随后根据生产需要的长度对管材进行定量长度切断,并将切断后的管材进行酸洗化学处理,最后,将生产完成的钛合金热轧无缝管进行干燥处理和打包入库处理,本说明中未作详细描述的内容属于本领域专业技术

人员公知的现有技术。

60.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。