1.本发明是发明专利《一种50mn薄规格高碳冷轧钢板轧制方法》 (2020109013676)的分案申请,涉及一种高碳钢生产工艺,特别是一种适用于改善厚度≤2.5mm的薄规格高碳冷轧钢板焊缝频繁断带的方法。

背景技术:

2.50mn高碳钢是一种用途广泛的高碳钢产品,通常由板坯经过连续式热轧工序而制成所谓热轧钢板的中间产品,这种热轧钢板经过酸洗和球状化退火工序后经过冷轧而制成冷轧钢板。冷轧钢板再依序反复经过退火工序和冷轧工序后制成具有所需厚度的冷轧钢板。

3.随着热轧产线工艺技术的进步,生产厚度2.5mm以下规格的热轧钢板成为可行。由于50mn高碳钢中c、si、mn成分含量高,强度高,通过连轧连铸热轧产线生产,相同规格下比传统热轧工艺高碳钢强度要高出60mpa以上。但是,由于强度过高,对于碳含量大于0.5%,且厚度≤2.5mm的高碳钢而言,导热性差,通过连续酸洗线生产高强度50mn高碳钢,焊接区和未加热部分之间产生显著的温差,当熔池急剧冷却时,在焊缝中引起的内应力,很容易形成裂纹;焊缝和热影响区更容易产生硬脆的高碳马氏体,所以淬硬倾向和裂纹敏感性更大,焊接性差。由于焊接高温的影响,晶粒长大快,碳化物容易在晶界上积聚、长大,使焊缝脆弱,焊接接头强度降低,冷轧阶段轧制困难,尤其是生产厚度≤ 1.5mm的高碳钢,更是造成焊缝频繁断带。因此,目前国内中高碳带钢基本上在单机架轧机上生产,生产效率较低。

4.部分技术为了规避焊缝脆弱、冷轧开裂的技术缺陷,中国发明申请《一种高碳钢薄带及其生产方法》(cn201910777534.8)通过一次生产出厚度2.5mm 以下的热轧薄带钢直接代替冷轧退火产品。但是退火及冷轧过程是热轧高碳钢板的珠光体组织成为微细球状化渗碳体的必要过程,因此该种方法虽然具有薄规格和稳定性,但是由于含有珠光体,因此屈服强度不大,疲劳寿命降低,终产品质量达不到要求。

技术实现要素:

5.本发明的技术任务是针对以上现有技术的不足,提供一种改善薄规格高碳冷轧钢板焊缝频繁断带的方法。

6.本发明解决其技术问题的技术方案是:一种改善薄规格高碳冷轧钢板焊缝频繁断带的方法,生产工艺步骤包括:板坯加热

→

粗轧

→

精轧

→

冷却

→

卷取得热轧材

→

开卷

→

焊接

→

破鳞

→

酸洗漂洗

→

五机架轧制

→

卷取

→

卸卷

→

退火

→

平整

→

剪切

→

冷轧成品;其特征在于:

7.所述的高碳冷轧钢板中,c:0.5%-0.56%;si:0.2%-0.3%;mn:0.6%-0.7%;

8.所述的焊接工序流程为预热、焊接和退火:焊缝在经过1次预热 1次退火后,采用人工手动控制,关闭焊机的激光焊接功能,保持退火功率,焊机的焊轮从焊缝处重新走一遍,实现二次退火;

9.所述的破鳞工序中,焊缝过破磷机,破磷机的弯曲辊和矫直辊打开;

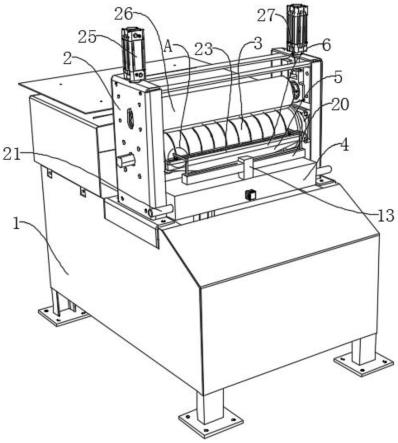

10.所述的冷轧工序采用五机架连轧工艺,压缩比为36~50%;各架负荷分配:一架:18-22%,二架:20%-25%,三架:18-22%,四架:12-15%,五架:5-6%;一架工作辊采用0.05mm辊曲线;二、三、四架采用0.06mm辊曲线;五架辊采用0mm辊曲线;轧机加入轧制液;

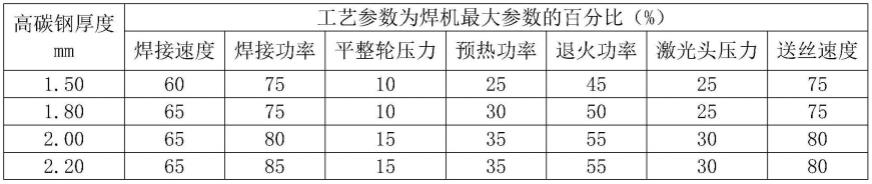

11.所述的平整工序:厚度≤1.5mm,平整延伸率1.0%;厚度>1.5mm,平整延伸率1.2%。

12.进一步的,高碳钢与高碳钢的搭接焊接参数,焊接速度为7.2~7.8m/min。

13.进一步的,高碳钢与低碳钢的搭接焊接参数,焊接速度为7.8~8.4m/min。

14.进一步的,所述的焊接工序中,所述的高碳钢焊接预热温度为250℃~ 350℃,消除应力热处理温度为600℃~650℃。

15.进一步的,所述冷轧工序中,一、二、三、四架间张力2-5%。

16.与现有技术相比较,本发明具有以下突出的有益效果:

17.1、高强高碳度钢在酸轧焊机控制焊接,确保冷轧阶段轧制稳定性,避免焊缝频繁断带,实现高碳钢在酸轧线稳定生产;

18.2、实现薄规格和稳定性的兼容,强度有保证,屈服强度高,不影响疲劳寿命,薄规格高碳冷轧板终产品质量有保障,满足用户使用要求;

19.3、利用现有设备设施,成分简单,不增加生产成本,便于推广。

具体实施方式

20.下面结合具体实施方式对本发明进一步说明。除非另作定义,本公开所使用的技术术语或科学术语应当为本发明所属领域具有一般技能的人士所理解的通常意义。

21.本发明是一种适用于厚度≤2.5mm的薄规格50mn高碳冷轧钢板轧制方法。

22.本发明生产工艺步骤包括:板坯加热

→

粗轧

→

精轧

→

冷却

→

卷取得热轧材

→

开卷

→

焊接

→

破鳞

→

酸洗漂洗

→

五机架轧制

→

卷取

→

卸卷

→

退火

→

平整

→

剪切

→

冷轧成品。

23.s1、板坯加热

24.所述的50mn高碳钢热轧材成分设计为:c:0.5%-0.56%;si:0.2%-0.3%; mn:0.6%-0.7%,p:≤0.025%;s:≤0.005%;als:≤0.02%;cr:≤0.02%; ni≤0.02%;cu≤0.02%,余量为fe及不可避免的杂质。

25.s2、粗轧

26.出口温度:1160℃~1180℃。r1入口同板温差≤30℃,r3出口>950℃。

27.s3、精轧

28.除鳞压力≥340bar,终轧温度为820~860℃。

29.s4、冷却

30.采用层流冷却,后段冷却,上下表面喷嘴喷水冷却,保持喷嘴阀门开口度为50%。

31.s5、卷取得热轧材

32.卷取温度为675~705℃。

33.热轧材成品下线集中缓冷,不得吹风强冷,缓冷要求时长48h或热轧卷温度≤200℃。

34.经过以上步骤所得到的热轧材性能见下表:

35.厚度mm屈服强度mpa抗拉强度mpa延伸率%1.5059787017.61.8057886518.52.0054084619.32.2053084319.42.5052784020.2

36.s6、热轧材开卷

37.上料温度≤60℃。

38.s7、焊接

39.由于50mn高碳钢的c、si、mn成分含量高,强度高,焊缝和热影响区更容易产生硬脆的高碳马氏体,焊接性能差。

40.为保证焊接稳定性,保证稳定生产,对50mn高碳钢焊接要求与50mn钢种进行搭接焊接的钢种要求,二者屈服强度差≤150mpa,两个钢卷的厚度差小于 10%或小于0.1mm;宽度差不允许超过200mm。

41.本发明酸轧联合机组的焊机为米巴赫填丝焊机。基本参数为:焊接速度最大速度12m/min;焊接功率最大12kw;平整轮压力最大100bar;预热功率最大40kw,退火功率最大40kw,激光头压力最大100bar;填丝的送丝速度 15m/min。

42.50mn高碳钢与50mn高碳钢的搭接焊接参数如下表,表中工艺参数均为上述焊机参数的百分比。

43.其中,

44.1.50mm≤原料厚度《2mm,焊接速度为焊机最大参数的60~65%

45.(7.2~7.8m/min),焊接功率为焊机最大参数的75%(9kw),平整轮压力为焊机最大参数的10%(10bar),预热功率为焊机最大参数的25~30%(10-12kw),退火功率为焊机最大参数的45~50%(18-20kw),激光头压力为焊机最大参数的25%(25bar),送丝速度为焊机最大参数的75%(11.25m/min)。

46.2mm≤原料厚度≤2.5mm,则焊接速度为7.8m/min,焊接功率为9.6~10.2 kw,平整轮压力为15~20bar,预热功率为14kw,退火功率为22kw,激光头压力为30bar,送丝速度为12m/min。

[0047][0048][0049]

50mn高碳钢与低碳钢的搭接焊接参数如下表,表中工艺参数均为上述焊机参数的百分比。

[0050]

其中,

[0051]

1.50mm≤原料厚度《2mm,焊接速度为焊机最大参数的65~70%

[0052]

(7.8~8.4m/min),焊接功率为焊机最大参数的75~80%(9~9.6kw),平整轮压力为焊机最大参数的10%(10bar),预热功率为焊机最大参数的25~30% (10-12kw),退火功率为焊机最大参数的30~45%(12~18kw),激光头压力为焊机最大参数的25%(25bar),送丝速度为焊机最大参数的75%(11.25m/min)。

[0053]

2mm≤原料厚度≤2.5mm,则焊接速度为7.8m/min,焊接功率为9.6~10.2 kw,平整轮压力为15bar,预热功率为14kw,退火功率为22kw,激光头压力为30bar,送丝速度为12m/min。

[0054][0055]

填丝焊机焊接的流程为预热、焊接和退火三个步骤:高碳钢焊接预热温度为250℃~350℃,消除应力热处理温度为600℃~650℃,焊接过程中选用合适预热功率和退火功率至关重要。由于本发明热轧50mn原料材质的强度比传统的热轧50mn的屈服强度和抗拉强度高。因此,在焊接时要预热功率和退火功率加大一些,焊接速度要慢些。焊接速度慢,预热功能和退火功率大,可以保证两个焊接的钢质可以更好的进行熔接。

[0056]

为保障高碳钢焊缝的热影响区组织为索氏体 铁素体,确保焊缝的稳定性,本发明一个最重要的焊接工艺特点,采用1次预热 2次退火工艺,具体操作为:焊缝在经过1次预热 1次退火后,采用人工手动控制,关闭焊机的激光焊接功能,保持退火功率,焊机的焊轮从焊缝处重新走一遍,第二次的退火功率对焊缝起到加热保温的作用。传统高碳钢焊接一般都是1次预热 1次退火,由于 50mn含碳量高,采用激光焊接退火属于空冷,冷却速度快,采用1次退火时,焊缝组织未能完全转换铁素体和珠光体,存在贝氏体和索氏体,焊缝组织韧性差。同时,50mn一侧热影响区为马氏体和索氏体,脆性大,杯凸实验直接开裂,焊缝不满足生产要求。当采用2次退火时,相当于对焊缝组织保温的作用,焊缝组织中的贝氏体和索氏体完全装换为铁素体和珠光体,50mn一侧热影响区焊缝中的马氏体完全转化为铁素体和索氏体,该组织韧性好,强度高,焊缝杯凸实验时垂直焊缝开裂,焊缝满足生产要求。

[0057]

s8、破鳞

[0058]

由于高碳钢强度高,焊接质量相对差,焊缝在破磷机反复折弯过程中很容易发生断带。为保证高碳钢焊缝过破磷机稳定性,焊缝过破磷机,破磷机的弯曲辊和矫直辊打开。

[0059]

s9、酸洗漂洗

[0060]

焊缝在带钢经过张力辊或破磷机辊反复弯折发生断带,为确保高碳钢的稳定生产,需要控制酸洗段速度。酸洗工艺段速度≤120m/min。

[0061]

s10、冷轧

[0062]

采用五机架连轧工艺,控制下述参数:

[0063]

(1)压缩比:

[0064]

由于50mn合金成分高,原料强度高,生产过程中轧制力大,为避免轧机生产过程中

出现厚板不均、板形不良或焊缝断带的异常情况发生,通常采用合适的压缩比进行轧制,这样可以降低轧机各架的轧制力,因此,50mn压缩比设计采用小压缩比设计思想,压缩比为36~50%。

[0065]

原料厚度(mm)成品厚度(mm)压缩比成品厚度(mm)压缩比1.50.846.6%0.8543.31.80.950%144%2.01.0548%1.240%2.21.2543%1.436%2.51.4542%1.636%

[0066]

(2)各机架的负荷分配

[0067]

本发明的50mn高碳钢是在五机架酸轧联合机组生产,50mn高碳钢强度比较高,为使带钢进入轧机稳定,防止出现打滑和焊缝断带的情况。

[0068]

各架负荷分配如下:

[0069]

一架:18-22%,

[0070]

二架:20%-25%。

[0071]

三架:18-22%

[0072]

四架:12-15%,主要采用调整张力及倾斜,保证板形,同时厚度轧制到目标厚度。

[0073]

五架:5-6%,起到平整作用,进一步改善板形的作用。

[0074]

一、二、三、四架间张力2-5%,防止带钢打滑。

[0075]

(3)轧机出口速度控制≤600m/min;焊缝过轧机各机架时,手动减少正弯辊。焊缝过后恢复弯辊。

[0076]

(4)辊型的控制

[0077]

工作辊和支持辊经过长期轧制后,受热膨胀,辊型将发生很大变化,在轧辊末期,轧辊曲线将磨损成不规则的形状,正弯辊起到的作用减小,带钢很容易出现厚度不符或板形不良的情况。因此,为保证轧制顺行,50mn高碳钢安排在工作辊初期轧制。工作辊周期在2500吨轧制量内排产,并且一架工作辊采用 0.05mm辊曲线;二、三、四架采用0.06mm辊曲线。五架辊采用0mm辊曲线。一、二、三架支持辊周期在60000吨轧制量排产。四架、五架支持辊周期35000 吨内排产。同时更换工作辊前5卷料不允许排产50mn高碳钢。

[0078]

(5)轧机乳液参数

[0079]

控制轧制液温度为50℃,加强冷却效果;浓度按上限控制,轧机乳液a系统目标浓度为3.0%,l系统控制浓度范围为0.3%~1.0%,优化目标为0.7%,加强轧制液润滑效果,降低轧制力。一、二、三架乳液流量控制在5600l/min 以上。

[0080]

s11、卷取

[0081]

s12、卸卷

[0082]

s13、退火

[0083]

经上述工艺处理后的50mn高碳钢不适合在连退机组进行生产,适合传统罩氏炉生产。因此本发明采用罩氏退火工艺,退火温度从400℃加热到720℃,加热时间12-13个小时;在退火温度720℃下,保温时间10-11个小时。

[0084]

s15、平整

[0085]

平整参数:厚度≤1.5mm,平整延伸率1.0%;厚度>1.5mm,平整延伸率 1.2%。

[0086]

s16、剪切得冷轧成品

[0087]

为了更好地比较本技术工艺和现有技术,进行了对比试验。

[0088]

对照组采用的工艺步骤包括:板坯加热

→

粗轧

→

精轧

→

冷却

→

卷取得热轧材

→

开卷

→

焊接

→

破鳞

→

酸洗漂洗

→

五机架轧制

→

卷取

→

卸卷

→

退火

→

平整

→

剪切

→

冷轧成品。

[0089]

其中“板坯加热

→

粗轧

→

精轧

→

冷却

→

卷取得热轧材”部分与实施例方法一致,因此原料热轧材与实施例相同,此时选用1.8mm厚度规格的热轧材,除下述外,其他工艺参数与原料厚度1.8mm规格实施例中相同。

[0090]

其中焊接工序中,采用传统工艺参数,1次预热 1次退火工艺。同厚度规格,焊机最大参数表中,预热功率和退火功率各下调5%,焊接速度为7.2m/min。酸洗工艺段速度为120m/min。其他工艺参数与原料厚度同规格实施例中相同。

[0091]

对比结果表明,实施例中1.5~2.5mm原料厚度规格在工艺生产中未出现焊缝断带情况,对照组1.5mm规格由于焊缝断带频繁造成无法生产,而1.8mm、 2mm、2.25mm、2.5mm规格中焊缝断带出现频率分别为5%、3%、4%、6%。由此结果可以看出,使用本发明工艺生产高强50mn高碳度钢,通过在酸轧焊机控制焊接和酸洗,实现冷轧阶段轧制稳定性好,避免焊缝频繁断带。

[0092]

且实施例中1.5~2.5mm原料厚度规格的屈服强度为590-525mpa,实现了薄规格和稳定性的兼容,不影响疲劳寿命,50mn的冷轧板终产品质量有保障,满足用户使用要求。

[0093]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。