一种

γ-丁内酯催化加氢制备1,4-丁二醇的方法

技术领域:

1.本发明属于化工品制备技术领域,具体涉及一种以γ-丁内酯为原料,通过催化加氢制备1,4-丁二醇方法。

背景技术:

2.1,4-丁二醇是一种用途非常广泛的化学物质,是用于生产粘合剂、纤维和聚氨酯的重要单体。在过去的十年里,1,4-丁二醇作为热塑性聚合物如聚对苯二甲酸丁二醇酯和聚琥珀酸丁二酯的重要原料受到了广泛的关注(p jia,et al.green materials,2019,8(1):6-23.)。随着这些聚合物生产和使用的快速增长,全球对1,4-丁二醇的需求也迅速增长。1,4-丁二醇的商业生产有三条主要路线:(1)乙炔与甲醛羰基化制丁炔二醇再加氢(reppe法),(2)马来酸酐加氢,(3)丁二烯乙酰氧基化。其中,马来酸酐(正丁烷氧化制得)加氢法由于操作安全,原料低成本,备受关注和重视(t haas,et al.applied catalysis a general,2015,280(1):83-88.)。但该工艺受原料马来酸酐生产和供应的影响较大,且反应流程长,反应条件苛刻(g ding,et al.catalysis communication,2010,11(14):1120-1124.)。

3.琥珀酸和糠醛等可再生生物质平台分子也可以作为原料生产1,4-丁二醇。近年来,国家逐步加大了生物质等可再生资源开发和利用的力度,因此,开发从琥珀酸和糠醛生产1,4-丁二醇的有效技术是必要可行的。琥珀酸加氢和糠醛氧化-加氢生成1,4-丁二醇都是通过γ-丁内酯中间体进行的(k kang,et al.applied catalysis a general,2016,524:206-213.)。另一方面,已有多项报道表明,γ-丁内酯是较易从琥珀酸制得的(c zhang,et al.catalysis today,2016,276:56-61.)。因此,γ-丁内酯也是一种潜在的生产1,4-丁二醇的可再生原料。

4.近三十年来,有一些专利报道了γ-丁内酯加氢制1,4-丁二醇的工艺技术,其中铜基催化剂在γ-丁内酯加氢过程中表现出良好的催化性能。在211℃、4.1mpa氢气压力条件下,以铬酸铜为催化剂,γ-丁内酯的转化率可以达到68.4%,对1,4-丁二醇的选择性为92.3%,对副产物1-丁醇和四氢呋喃的选择性分别为1.1%和5.5%(j n cawse,et al.专利号:us4652685.)。采用铜铬铁矿催化剂,(cu/crbamno,其中cu、cr、ba、mn的质量百分比分别为27.6、31.2、0.6、2.5%),在210℃、6mpa氢气压力条件下,γ-丁内酯的转化率为73%,1,4-丁二醇的选择性为83.5%,副产物1-丁醇的选择性约为5%(h ueno,et al.专利号:jp03178943.)。以cu/zno为催化剂,γ-丁内酯和琥珀酸二甲酯的混合物为原料,在180-220℃、8mpa氢气压力条件下进行反应,当γ-丁内酯的转化率达到90%时,1,4-丁二醇的选择性为90.5%,副产物四氢呋喃的选择性为9.0%(a bertola,et al.专利号:us6191322.)。

5.综上所述,在γ-丁内酯加氢制备1,4-丁二醇反应中,铜基催化剂表现出良好的催化性能,对1,4-丁二醇具有较高的选择性,但γ-丁内酯的转化率和1,4-丁二醇的选择性仍有待进一步提高。另一方面,一些铜基催化剂中含有六价铬,具有毒性,对环境不友好。同时,多数报道中反应条件比较苛刻,需要较高的温度或氢气压力,生产成本高,存在安全隐

患。因此,开发一种高效、廉价、环保的非贵金属催化剂,并且在较温和的反应条件下催化γ-丁内酯加氢制备1,4-丁二醇具有重要的研究和应用意义。

技术实现要素:

6.本发明的目的是针对当前技术存在的不足,提供一种γ-丁内酯催化加氢制备1,4-丁二醇的方法。该方法采用了将铜和钴的前驱体溶液混合共同浸渍在二氧化硅载体上制备的双金属催化剂,利用活性金属铜和钴之间协同作用的机理,来实现γ-丁内酯加氢反应的高活性。本发明的催化剂催化活性高,1,4-丁二醇选择性好,能够在较温和的条件下催化γ-丁内酯加氢制备1,4-丁二醇。

7.本发明的技术方案为:

8.一种γ-丁内酯催化加氢制备1,4-丁二醇的方法,该方法包括如下步骤:

9.将铜/钴双金属负载型催化剂和γ-丁内酯溶液加入反应釜内,在140~200℃、3~7mpa氢气压力下反应2~6h,得到1,4-丁二醇;

10.其中,所述的催化剂为铜/钴双金属负载型催化剂,组成为载体和活性组分,载体为二氧化硅,活性组份为金属铜和钴,双金属总负载量为5~30wt.%,金属钴与金属铜的质量比为0.5~10;

11.γ-丁内酯溶液的溶剂为1,4-二氧六环;1,4-二氧六环与γ-丁内酯的质量比为1~20,γ-丁内酯与催化剂的质量比为1~30。

12.γ-丁内酯与催化剂的质量比优选2~10。1,4-二氧六环与γ-丁内酯的质量比优选8~10。

13.反应温度优选160~180℃、反应压力优选4~6mpa、反应时间优选3~5h。

14.所述的铜/钴双金属负载型催化剂的制备方法,包括以下步骤:

15.在钨灯照射、65~75℃下,将混合溶液滴加到二氧化硅中,滴加的间隔搅拌二氧化硅;滴加完毕后干燥,然后在200~900℃下煅烧2~6h,得到负载型催化剂;

16.其中,所述的混合溶液中含有六水合硝酸钴和三水合硝酸铜,六水合硝酸钴的浓度为0.053g/ml~0.085g/ml;金属钴与金属铜的质量比为0.5~10;混合溶液与二氧化硅载体的质量比为5~10;钨灯的功率为300~400w。

17.所述的浸渍后的催化剂的煅烧温度优选300~750℃;所述的浸渍后的催化剂的煅烧时间优选3~5h。

18.混合溶液与二氧化硅载体的质量比优选6~8;金属钴与金属铜的质量比优选1~5。

19.所述的负载型催化剂在使用前,在氢气氛围、200~700℃下还原0.5~4h;

20.所述的煅烧后的催化剂的还原温度优选300~500℃;所述的煅烧后的催化剂的还原时间优选1~2h。

21.本发明的实质性特点为:

22.当前技术中,以铬酸铜为催化剂,在211℃、4.1mpa氢气压力条件下,γ-丁内酯的转化率可以达到68.4%,1,4-丁二醇的选择性为92.3%;采用铜铬铁矿催化剂,在210℃、6mpa氢气压力条件下,γ-丁内酯的转化率为73%,1,4-丁二醇的选择性为83.5%;以cu/zno为催化剂,在180-220℃、8mpa氢气压力条件下,γ-丁内酯的转化率达到90%时,1,4-丁

二醇的选择性为90.5%。以上反应大多为气相加氢,采用固定床反应器;液相加氢制备1,4-丁二醇,主要是以γ-丁内酯的上游物质琥珀酸为原料,从琥珀酸到γ-丁内酯再到1,4-丁二醇,反应时间都比较长。

23.本发明的催化剂在160℃、5mpa氢气压力条件下反应4h,γ-丁内酯的转化率就可达到80.5%,1,4-丁二醇的选择性为97.6%。在较低的温度和压力且反应时间短的情况下,能得到更好的催化效果。

24.本发明的有益效果为:

25.本发明以可再生γ-丁内酯为原料制备1,4-丁二醇,减少化石资源的使用,生产可再生1,4-丁二醇;本发明的催化剂制备方法简单,采用非贵金属催化剂,价格低廉,对环境友好;本发明的催化剂催化活性高(本发明的催化剂在160℃、5mpa氢气压力条件下反应4h,γ-丁内酯的转化率就可达到80.5%,温度和压力低且反应时间短),1,4-丁二醇选择性好(最高可达97.6%),能够在较温和的条件下催化γ-丁内酯加氢制备1,4-丁二醇。

具体实施方式:

26.下面用具体实施例对本发明作进一步说明,但并不限制本发明的保护范围。

27.实施例1

28.称取2.5594g六水合硝酸钴置于离心管中,用蒸馏水配置成30ml的溶液;称取4g二氧化硅载体置于蒸发皿中,并使用375w的钨灯照射装有载体的蒸发皿,调节旋钮使催化剂载体表面温度在70℃左右;用滴管将溶液逐滴滴加到载体上(滴加中采取间隔搅拌的方式,每次滴加0.2ml),待载体完全干燥后用玻璃棒搅拌均匀后再次进行滴加;如此循环直至溶液滴加完毕;将浸渍后的催化剂转移到马弗炉中在110℃干燥12h,在300℃煅烧4h,制得金属钴质量百分含量为15%的催化剂。反应前催化剂需在400℃、氢气气氛条件下还原1h。

29.将1g还原好的上述催化剂和γ-丁内酯溶液(γ-丁内酯,2g;1,4-二氧六环,18g)加入反应釜内,在160℃、5mpa氢气压力条件下反应4h。将反应液离心抽滤使其与催化剂分离,反应液通过气相色谱进行分析,通过计算得到γ-丁内酯的转化率和各产物的选择性。

30.本发明的催化剂中,活性金属co能够增加cuo还原位置的氢活化程度,使得cuo更容易被还原,金属cu能通过活化氢气启动还原过程,吸附在金属cu表面的氢通过溢出机制转移到co氧化物表面,进而促进co氧化物的还原,表明金属cu和co之间存在协同作用,这种协同作用可以提高催化剂的催化活性。

31.实施例2-4

32.除了改变催化剂煅烧温度外,以与实施例1相同的制备方法和实验流程进行γ-丁内酯加氢制备1,4-丁二醇反应。煅烧温度为400、500、750℃的催化剂分别对应实施例2-4,实验结果如表一所示。

33.表一

34.[0035][0036]

实验结果表明,随着煅烧温度的升高,γ-丁内酯的转化率不断下降,但1,4-丁二醇的选择性并无明显变化。在300℃条件下煅烧时,γ-丁内酯的转化率为52.5%,1,4-丁二醇的选择性为97.1%。随着煅烧温度升高到750℃,γ-丁内酯的转化率急剧下降至20.2%,1,4-丁二醇的选择性略有下降为94.8%。因此,煅烧温度对催化剂活性具有很大影响,300℃为较佳的煅烧温度。

[0037]

实施例5

[0038]

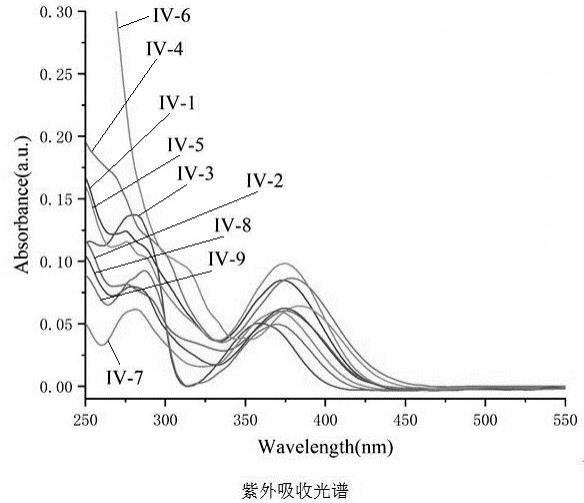

称取1.5917g六水合硝酸钴和1.3334g三水合硝酸铜一起加入离心管中,用蒸馏水配置成30ml的溶液;称取4g二氧化硅载体置于蒸发皿中,并使用375w的钨灯照射装有载体的蒸发皿,调节旋钮使催化剂载体表面温度在70℃左右;用滴管将溶液逐滴滴加到载体上(滴加中采取间隔搅拌的方式,每次滴加0.2ml),待载体完全干燥后用玻璃棒搅拌均匀后再次进行滴加;如此循环直至溶液滴加完毕;将浸渍后的催化剂转移到马弗炉中在110℃干燥12h,在300℃煅烧4h,制得cu-co/sio2双金属催化剂。

[0039]

实施例6-9

[0040]

催化剂的制备中,其他步骤同实施例5,不同之处为铜和钴的质量分数比由实施例5的1:1分别改为1:2、1:3、1:4、1:5的催化剂。实施例5-9中对应金属总负载量均为18%;

[0041]

实施例5-9以与实施例1相同的实验流程进行γ-丁内酯加氢制备1,4-丁二醇反应。实验结果如表二所示。

[0042]

表二

[0043][0044]

实验结果表明,金属cu的掺杂能够大幅提高催化活性。使用铜和钴的质量分数比为1:5的双金属催化剂时,γ-丁内酯的转化率达到80.5%,1,4-丁二醇的选择性为97.6%,1,4-丁二醇的收率为78.6%。

[0045]

铜和钴的质量分数比对催化剂活性具有一定影响。随着铜钴质量分数比的减小,

γ-丁内酯的转化率和1,4-丁二醇的选择性呈上升趋势。当铜钴质量分数比为1:1时,γ-丁内酯的转化率仅为22.0%,1,4-丁二醇的选择性为95.9%。随着铜钴质量分数比减小到1:5,γ-丁内酯的转化率和1,4-丁二醇的选择性分别升高至80.5%和97.6%。

[0046]

通过以上实施例可以看出,本发明采用浸渍法制备的氧化硅负载的铜钴双金属催化剂可以高效催化γ-丁内酯加氢制备1,4-丁二醇。该催化剂制备过程简单,主要活性成分为非贵金属,储量丰富、价格低廉、且对环境友好。本发明能够在160℃、5mpa氢气压力条件实现从γ-丁内酯到1,4-丁二醇的高效转化,反应条件温和,生产效率高,因此具有很好的应用前景。

[0047]

本发明未尽事宜为公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。