1.本发明涉及新能源汽车制造领域,具体涉及一种汽车半门环加工方法及模具。

背景技术:

2.汽车门环,其为车体的一部分,主要由a柱总成、b柱总成、及门槛组成,其中汽车门环在汽车发生撞击,尤其是小偏置碰撞和侧碰时对车内驾驶员及乘客的安全起关键保护作用。传统的门环制造方法采用的是门环零件单独热冲压,然后进行拼接的分体式生产制造方案;而目前随着新能源汽车的发展,汽车厂商对于轻量化的要求越来越高。

3.一体式门环制备方法也应运而生,如一种汽车前门环及其制造方法,包括前门洞组件包括a柱下段、a柱上段、b柱上段、b柱中段和b柱下段,a柱下段与a柱上段通过拼焊的方式相连,a柱上段与b柱上段通过拼焊的方式相连,b柱上段与b柱中段通过拼焊的方式相连,b柱中段与b柱下段通过拼焊的方式相连;a柱下段和b柱下段均与门槛搭接;但是由于其采取的是门洞和门槛分开生产制造,然后再进行搭接;存在搭接部分,轻量化程度不够,且在进行门洞部分冲压时可能存在加热和冲压形变较大,不利于批量生产的一致性。

技术实现要素:

4.本发明意在提供汽车半门环加工方法及模具,以便于批量化的生产轻量化汽车门环。

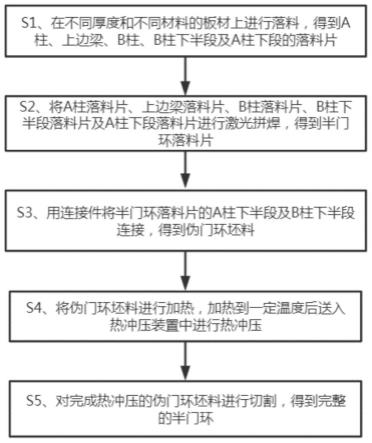

5.为达到上述目的,本发明采用如下技术方案:汽车门环加工方法,包括以下步骤:

6.s1、在不同厚度和不同材料的板材上进行落料,得到a柱、上边梁、b柱、b柱下半段及a柱下半段的落料片;

7.s2、将a柱落料片、上边梁落料片、b柱落料片、b柱下半段落料片及a柱下半段落料片进行激光拼焊,得到半门环落料片;

8.s3、用连接件将半门环落料片的a柱下半段及b柱下半段连接,得到伪门环坯料;

9.s4、将伪门环坯料进行加热,加热到一定温度后送入热冲压装置中进行热冲压;

10.s5、对完成热冲压的伪门环坯料进行切割,得到完整的半门环。

11.本方案的原理及优点是:本方案在进行落料时,选用不同厚度不同材料的板材进行门环不同位置落料,其中在落料b柱下半段落料片和a柱下半段落料片时,会落料出辅助区,落料完成后采用激光拼焊将各个部分拼焊成半门环落料片;然后将拼焊好的半门环落料片的两辅助区采用连接件连接起来;再将连接好的半门环落料片送到加热炉进行加热,加热后转运到热冲压装置进行热冲压,最后进行切边得到完整的半门环;

12.实际应用时,由于采用的是半门环,取消了门槛位置,且不存在搭接,生产出的门环更加轻量化;且采用不同厚度、不同材料的板材进行落料,在热冲压完成后半门环各个部分在满足强度要求的基础上进一步实现了轻量化;通常在固有的观念中,半门环这种生产方式是不适合大规模加工生产的,其中最主要的是热冲压时,拼焊好的半门环落料片受热和受压会产生形变,而这种形变不利于生产出来的门环的一致性,影响生产出来的门环装

配精度;

13.而本技术,用连接件将半门环落料片的b柱下半段和a柱下半段落料片连接,形成伪门环;使用时,连接件对半门环坯料产生束缚作用,避免在受热和受压时半门环模具产生较大的不可控形变,进而使得本技术适合于大规模的半门环生产,且生产出的半门环具有一致性;最终实现门环的轻量化。

14.作为一种改进,在步骤s1进行落料时,所获得的a柱下半段落料片和b柱下半段落料片中包括辅助区,所述辅助区用于辅助连接a柱下半段落料片和b柱下半段落料片;

15.这样的效果是:直接在落料时落料出辅助区,有利于连接件点焊连接成伪门环,且由于预留的辅助区避免对门环制造产生影响。

16.作为一种改进,步骤s3中连接件的材料为废弃的钢板或者废弃材料;

17.这样的效果是:连接件采用废弃材料制作,提升了材料的利用率,更加环保。

18.作为一种改进,在步骤s1中,进行a柱下半段和b柱下半段落料时,一次性完成辅助区和落料片落料;所述辅助区包括点焊区,所述点焊区长度为26-30mm,用于点焊连接件;

19.这样的效果是:将点焊区的长度设置为26-30mm,此长度为连接件点焊的最佳长度,便于连接件将a柱下半段落料片和b柱下半段落料片连接;且这个长度不会影响板材的利用率。

20.作为一种改进,所述点焊区和连接件上开设有相对应的定位孔,所述定位孔直径为5-7mm;所述定位孔用于通过销钉对汽车半门环加工时点焊区和连接件的连接定位。

21.这样的效果是:在点焊区设置的定位孔,有利于连接件在点焊时定位,保证伪门环具有一致性,进而保证生产出的伪门环也具有一致性,有利于门环的批量生产,且还通过销钉连接定位,进一步的保证一致性。

22.作为一种改进,步骤s1中所述的a柱落料片、上边梁落料片、b柱落料片、b柱下半段落料片及a柱落料片的厚度均为1.2mm-1.6mm。

23.这样的效果是:针对于不同车型和不同技术要求,门环各个部分选用不同厚度的板材进行落料,再进行冲压强化,保证能够达到强度要求的同时实现轻量化,其中料片厚度为1.2-1.6mm为本方法在满足不同强度要求且还能实现轻量化的最佳厚度。

24.作为一种改进,所述废料区和连接件上开设有相对应的定位孔;

25.这样的效果是:在进行连接件焊接时,将定位孔对齐,方便连接件的焊接,且能保证连接件位置一致性。

26.作为一种改进,步骤s4中伪门环坯料采用辊底式加热炉进行加热,所述辊底式加热炉设置有7-9个加热区,各个加热区温度为810℃-950℃,加热时间为6-8min;

27.这样的效果是:采用辊底式加热炉进行加热,温度稳定,加热效率高,同时还能保证料片受热均匀,其中温度分区设置和加热时间如此设置,有利于不同厚度和不同材料的落料片充分奥氏体化。

28.作为一种改进,步骤s4中进行热冲压时,伪门环坯料的温度≥730℃;

29.这样的效果是,伪门环坯料在进行热冲压时,温度大于730℃,在热冲压时,在热冲压装置的作用下,迅速将热量导出,使得坯料温度迅速降低,使得门环坯料由奥氏体转化为马氏体结构,即充分硬化。

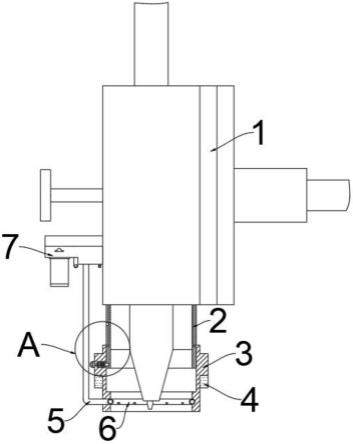

30.本技术还提供了用于汽车半门环加工用模具,在上述加工方法中采用此模具加工

7mm,本实施时中为6mm。

45.步骤s4、将伪门环坯料进行加热,加热到一定温度后送入热冲压装置中进行热冲压;其中伪门环坯料加热选用采用辊底式加热炉,本实施例中,所述辊底式加热炉依次划分为九个加热区,其中九个加热区温度依次为温度控制830/

±

20℃,850/

±

20℃,870/

±

20℃,890/

±

20℃,910/

±

20℃,930/

±

20℃,830/

±

20℃,830/

±

20℃,830/

±

20℃;这样采用的是一个温度渐变式的加热方式,有利于不同材料不同厚度的落料片充分奥氏体化,实施时,伪门环坯料在加热加热炉的内的加热时间为6-8min,本实施例中为400秒;

46.在伪门环坯料充分奥氏体化后,转送至热冲压装置中的模具内进行热冲压,在进行热冲压时需要保证伪半门环坯料的温度大于730℃,一次冲压,在冲压成型后合模保压,此时模具的保压作用是为防止保压过程中的热胀冷缩的不均匀性,导致零件发生较大的形状、尺寸改变,产生报废;保压时,模具腔体内设置的多段水路循环使得伪门环坯料快速冷却淬火,坯料材质由奥氏体转换为马氏体,提升强度;实施时,冲压力为950-1000吨,保压力为1000吨,保压时间设定为20秒,保压完成后坯料温度低于200℃;完成热冲压后,a柱和上边梁抗拉压强度达到2gpa,b柱下端和b柱下半段的抗拉压强度超过1000mpa,a柱下半段超过900mpa。

47.s5、如附图3,对完成热冲压的伪门环坯料进行切割,得到完整的半门环;在完成热冲压后,采用激光切割的方式对辅助区及多余部分进行切割整形,获得完整的半门环。

48.本技术还提供了用于汽车半门环加工用模具,在上述加工方法中采用此模具用于加工半门环。

49.值得说明的是,在固有的观念中,冲压后多余部分越少越好,且板材上的落料位置越近越好,这样可以保证材料的充分利用;然而实际上,落料片之间的间隙都会存在,板材无法理想化的充分利用,而本技术在落料时将间隙的一部分落料成辅助区,通过辅助区的设置提升了板材间隙空间的利用率;且通过辅助区和连接件的设置可以很好的保证半门环落料片在冲压时的不会出现较大形变,使得生产出的半门环更具有一致性,有利于批量生产;同时,连接件采用的是板材落料后的废料制成,且可反复利用,极大的提升了材料的利用率,更加环保。

50.因此,本技术连接件将半门环落料片的b柱下半段和a柱下半段连接,形成伪门环;使用时,连接件对半门环坯料产生束缚作用,避免在受热和受压时半门环坯料及模具产生较大的不可控形变,进而使得本技术适合于大规模的半门环生产,且生产出的半门环具有一致性;最终实现门环的轻量化的同时符合强度要求;且通过连接件和辅助区的设置提升了材料的利用率。

51.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。