1.本发明涉及复合材料零(组)件制造领域,特别是一种降低湿长桁工艺加筋壁板固化变形的装置和方法。

背景技术:

2.加筋壁板广泛应用于飞机蒙皮等部位。在热不均匀,固化度不均匀,铺层不对称、不均衡,零件模具相互作用等因素的综合影响下,复合材料固化过程中,会产生内应力,脱模后,在内应力的驱动下,制件会出现不同程度的固化变形。由于其凹凸起伏的复杂截面,长桁-蒙皮的耦合作用等结构因素,加筋壁板的固化变形更为显著,且不易消除。当采用湿长桁工艺制造加筋壁板,长桁和保形装置的复杂截面会加剧各类不均匀状态,进而增加固化变形的程度,影响产品质量。现有方法,主要采用控制固化参数,如降低升、降温速率,或调整铺层结构等方法减少固化变形。但是,降低升、降温速率会大幅延长固化时间,降低生产效率。调整铺层结构,会影响加筋壁板的承载特性,甚至会降低加筋壁板的力学性能。

3.现有基于湿长桁工艺制造加筋壁板的方法,在组合时,湿长桁立筋高度方向一般不留余量,或仅留小尺寸余量。并且,湿长桁的保形装置与湿长桁立筋高度基本一致。采用此方法,虽然能够完成加筋壁板的制造,但是,保形装置会影响加筋壁板的整体传热效率,并且,增加了零件模具相互作用,从而增大了加筋壁板的固化变形。

4.因此,迫切需要一种针对湿长桁工艺,能够有效降低加筋壁板固化变形的装置和方法,并且,不会影响加筋壁板的承载特性,力学性能及生产效率。

技术实现要素:

5.本发明公开了一种降低湿长桁工艺加筋壁板固化变形的装置和方法。本技术突破了行业内湿长桁工艺应当净尺寸制造的惯例,在湿长桁立筋区域设置大尺寸余量,提高湿长桁立筋理论区域的热均匀性,固化度均匀性等。在湿长桁立筋第1余量区不放置保形装置,消除零件模具相互作用。并且,湿长桁立筋第1余量区可以自由膨胀,收缩,扭曲,释放内应力,从而减小加筋壁板的固化变形。

6.一种降低湿长桁工艺加筋壁板固化变形的装置,包括湿长桁和放置在湿长桁两侧的湿长桁固化芯模,其特征在于湿长桁立筋在高度方向上留有大尺寸余量,余量由边缘起分为第1余量区和第2余量区,第1余量区的高度不小于湿长桁立筋最大理论高度的2/3,第2余量区的高度约1mm~3mm。湿长桁固化芯模在立筋高度方向与所在区域的湿长桁立筋第2余量区等高。湿长桁立筋第1余量区和湿长桁立筋第2余量区,其长度、厚度、铺层角度、材料与湿长桁立筋理论区相同。

7.一种降低湿长桁工艺加筋壁板固化变形的方法,包括以下步骤:

8.1制造湿长桁;

9.2对湿长桁进行预压实,预压实时,湿长桁立筋理论区,湿长桁立筋第1余量区和湿长桁立筋第2余量区两侧放置保形装置;

10.3将湿长桁与蒙皮组合,湿长桁两侧放置湿长桁固化芯模;

11.4制作真空袋,湿长桁立筋第1余量区两侧不放置保形装置;

12.5固化;

13.6拆除真空袋,将加筋壁板脱模;

14.7分层铣切长桁立筋顶部的余量,直至达到所需外形和尺寸。

15.步骤7中,湿长桁制造完成后,预压实的压力不小于加筋壁板的固化压力。

16.步骤4中,湿长桁立筋理论区与湿长桁立筋第1余量区和湿长桁立筋第2余量区的封装方案一致。

17.本发明的装置和方法具备如下优点:1)湿长桁立筋第1余量区的高度与湿长桁立筋的理论高度接近,第1余量区的固化变形能够有效影响加筋壁板整体的固化变形,通过第1余量区释放内应力,从而减小加筋壁板的固化变形;2)湿长桁立筋第1余量区和第2余量区充当了温度,固化度的不均匀过渡区,湿长桁理论区域的热均匀性,固化度均匀性更好,内应力更小;3)湿长桁立筋第1余量区两侧不放置保形装置,能充分发挥自由端作用,固化过程中,湿长桁立筋第1余量区可自由膨胀,收缩,扭曲,释放内应力;4)湿长桁立筋第1余量区的封装方案与湿长桁立筋理论区域一致,湿长桁整体的外部热环境一致。但是,湿长桁立筋理论区域两侧的保形装置阻碍了热量的逸出。预浸料的固化是由热引发的放热反应。因此,固化时,湿长桁立筋第1余量区先开始固化,但是,湿长桁立筋理论区域先完成固化,从而将内应力传递至尚未完全固化的湿长桁立筋第1余量区,实时驱动湿长桁立筋第1余量区发生外形变化,释放内应力,从而降低加筋壁板的固化变形;5)湿长桁立筋第2余量区起到了缓冲作用,湿长桁立筋理论区域与湿长桁立筋第1余量区不直接接触,内部残余应力较小,提高了湿长桁理论区的外形精度。湿长桁立筋理论区两侧放置保形装置,湿长桁立筋第1余量区两侧不放置保形装置,湿长桁立筋第2余量区两侧放置保形装置。由此,湿长桁立筋第1余量区在内应力驱动下的膨胀,收缩,扭曲,传递至湿长桁立筋第2余量区时,由于其两侧湿长桁固化芯模的约束作用,无法自由膨胀,收缩,扭曲,从而产生残余内应力。固化后,湿长桁立筋第2余量区被铣切掉,残余内应力消失;6)不需要额外调整工艺参数,铺层结构等设计、工艺重要参数,对制件综合性能无附加影响。

附图说明

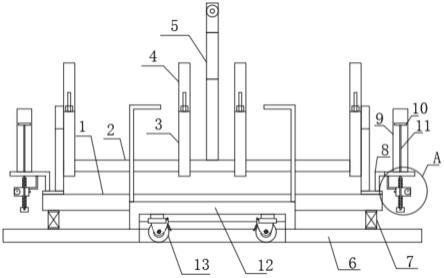

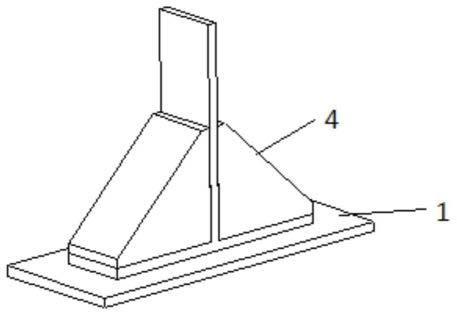

18.图1降低湿长桁工艺加筋壁板固化变形的装置示意图

19.图2降低湿长桁工艺加筋壁板固化变形的装置剖视图

20.图中编号说明:1-蒙皮,2-湿长桁立筋第1余量区,3-湿长桁立筋第2余量区,4-湿长桁固化芯模,5-湿长桁。

具体实施方式

21.实施例1

22.如图1~图2,本发明以共固化工艺制造t型加筋壁板为例,湿长桁立筋最大理论高度30mm,一种降低湿长桁工艺加筋壁板固化变形的装置,包括湿长桁5和放置在湿长桁两侧的湿长桁固化芯模4,湿长桁立筋在高度方向上留有大尺寸余量,余量由边缘起分为湿长桁立筋第1余量区2和湿长桁立筋第2余量区3,湿长桁立筋第1余量区2的高度为约20mm,湿长

桁立筋第2余量区3的高度约1mm,湿长桁固化芯模4在立筋高度方向上与湿长桁立筋第2余量区3等高,湿长桁立筋第1余量区和湿长桁立筋第2余量区,其长度、厚度、铺层角度、材料与湿长桁立筋理论区相同。

23.一种降低湿长桁工艺加筋壁板固化变形的方法,包括以下步骤:

24.1制造湿长桁5;

25.2制造湿蒙皮1;

26.3对湿长桁5进行预压实,预压实时,湿长桁立筋理论区,湿长桁立筋第1余量区2和湿长桁立筋第2余量区3两侧放置保形装置。预压实压力为0.6mpa;

27.4将湿长桁5与蒙皮1组合,湿长桁5两侧放置湿长桁固化芯模4;

28.5制作真空袋,湿长桁立筋第1余量区2两侧不放置保形装置。湿长桁立筋理论区与湿长桁立筋第1余量区和湿长桁立筋第2余量区的封装方案一致;

29.6固化。固化压力为0.6mpa;

30.7拆除真空袋,将加筋壁板脱模;

31.8分层铣切长桁立筋顶部的余量,直至达到所需外形和尺寸。

32.采用上述方法,加筋壁板的固化变形降低约40%。

33.实施例2

34.如图1~图2,本发明以共胶接工艺制造t型加筋壁板为例,湿长桁立筋最大理论高度50mm,一种降低湿长桁工艺加筋壁板固化变形的装置,包括湿长桁5和放置在湿长桁两侧的湿长桁固化芯模4,湿长桁立筋在高度方向上留有大尺寸余量,余量由边缘起分为湿长桁立筋第1余量区2和湿长桁立筋第2余量区3,湿长桁立筋第1余量区2的高度为60mm,湿长桁立筋第2余量区3的高度约3mm,湿长桁固化芯模4在立筋高度方向上与所在区域湿长桁立筋第2余量区3等高,湿长桁立筋第1余量区和湿长桁立筋第2余量区,其长度、厚度、铺层角度、材料与湿长桁立筋理论区相同。

35.一种降低湿长桁工艺加筋壁板固化变形的方法,包括以下步骤:

36.1制造湿蒙皮1;

37.2湿蒙皮1固化;

38.3制造湿长桁5;

39.4对湿长桁5进行预压实,预压实时,湿长桁立筋理论区,湿长桁立筋第1余量区2和湿长桁立筋第2余量区3两侧放置保形装置。预压实压力为0.65mpa;

40.5将湿长桁5与蒙皮1组合,湿长桁5两侧放置湿长桁固化芯模4;

41.6制作真空袋,湿长桁立筋第1余量区2两侧不放置保形装置。湿长桁立筋理论区域与湿长桁立筋第1余量区和湿长桁立筋第2余量区的封装方案一致;

42.7固化。固化压力为0.5mpa;

43.8拆除真空袋,将加筋壁板脱模;

44.9分层铣切长桁立筋顶部的余量,直至达到所需外形和尺寸。

45.采用上述方法,加筋壁板的固化变形,降低约60%。

46.需要指出的是,本技术仅示意出了梯形结构的湿长桁固化芯模。湿长桁固化芯模的结构可以依据实际进行调整,可以是矩形、梯形或l形等多种结构。

47.本技术中,湿长桁立筋第1余量区和湿长桁立筋第2余量区发挥的作用不同。湿长

桁立筋第1余量区的主要作用有3点:(1)发挥自由端效应。外形自由变化,释放内应力;(2)发挥调节作用。使湿长桁立筋理论区成为核心区域,热均匀性和固化度均匀性更好;(3)释放内应力。湿长桁立筋第1余量区最后完成固化反应,其他已固化区域的内应力最终传递至此,得到释放,减小了加筋壁板的残余内应力,从而降低了加筋壁板的固化变形。

48.基于上述原因,表面质量,孔隙率等常用复合材料零件的评价指标不适用于湿长桁立筋第1余量区。两侧无束缚,与湿长桁立筋理论区的封装方案一致,最后完成固化反应等是需要关注的指标。原则上,湿长桁立筋第1余量区越大,其减小固化变形的效果越好。

49.湿长桁立筋第2余量区的主要作用有2点:(1)发挥缓冲作用。湿长桁立筋第1余量区的膨胀,收缩等不会直接影响湿长桁立筋理论区的外形精度。(2)发挥正常余量区的作用。由于湿长桁立筋第1余量区未控制表面质量,孔隙率等内外部质量指标,因此,与常规余量区的作用类似,湿长桁立筋第2余量区可以消除复合材料的边缘效应。

50.基于上述原因,湿长桁立筋第2余量区的保形装置,封装方案应当与湿长桁立筋理论区一致。原则上,湿长桁立筋第2余量区越小越好。

51.需要强调的是,边缘留余量是复合材料零件制造的常用方法,但是:(1)此方法的目标是为了消除边缘效应。即复合材料零件边缘区域的厚度,树脂含量,力学性能等指标,与中间区域相比,存在明显差异。(2)余量区的尺寸大幅小于零件理论尺寸。(3)余量区与零件理论区的工装结构一致。

52.本技术中湿长桁立筋第1余量区与湿长桁立筋理论区高度接近,甚至大于湿长桁立筋理论区高度,湿长桁立筋第1余量区已足以影响加筋壁板整体固化变形。

53.本技术中湿长桁立筋第1余量区与消除边缘效应的余量区目标截然不同,因此,不需要考虑湿长桁立筋第1余量区的表面质量,内部质量,厚度,重量等指标。

54.基于上述原因,湿长桁立筋第1余量区两侧不放置保形装置。在此条件下,湿长桁立筋第1余量区才能在内应力驱动下,发生形变,从而减小加筋壁板的固化变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。