1.本发明属于金属材料技术领域,具体涉及到一种具有析出相强化效应的高强韧亚稳多组分合金及其制备方法。

背景技术:

2.强度和韧性是结构材料的重要指标,高强韧材料不仅可以增加设备的安全性,还可以减轻重量、降低能耗、保护环境等,因此开发高强韧结构材料具有重大意义。

3.近年来,为了开发高强韧合金,研究人员开发出了具有较好强韧性能的多组分高熵合金,其中综合性能比较好的具有面心立方结构的等原子比femncocrni多组分高熵合金[引用材料学报:f.otto,a.c.somsen,h.bei,g.eggeler,e.p.george,acta materialia 61(2013)5743

–

5755]是该类合金的典型代表,但是其较为单一的变形机制限制了该类合金力学性能的进一步提高,难以应用于对性能要求更高的结构部件。随着研究的深入,人们又开发出了具有相变诱导塑性(trip)效应的非等原子比亚稳多组分合金,该类合金在等原子比femncocrni多组分高熵合金的基础上,引入了相变强韧化机制,使得该合金具有更高的强塑性搭配[引用自然杂志:z.li,k.g.pradeep,y.deng,d.raabe,c.c.tasan,nature 534(2016)227

–

230]。但该种合金也存在明显的不足之处,即屈服强度较低,其在变形过程中过早的发生塑性变形限制了其在实际结构部件中的应用。因此,具有更高强韧性能的合金有待进一步开发。

技术实现要素:

[0004]

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0005]

鉴于上述和/或现有技术中存在的问题,提出了本发明。

[0006]

本发明的其中一个目的是提供一种具有析出相强化效应的高强韧亚稳多组分合金,使合金同时具有纳米析出强化和trip效应,可以显著提高合金材料的强韧性能,使其可应用于对力学性能要求更高的结构件中。

[0007]

为解决上述技术问题,本发明提供了如下技术方案:一种具有析出相强化效应的高强韧亚稳多组分合金,按照原子百分比计包括下述组分,fe 48~51%,mn 27~32%,co 9~11%,cr 9~11%,nb 0.1~0.3%,v 0.1~1.0%,c 0.1~1.0%,n 0.1~1.0%;且fe、mn、co、cr的原子百分含量之和≥97%;nb、v、c、n的原子百分含量之和≤3%;

[0008]

所述合金具有如下特性之一:

[0009]

(i)屈服强度550~1300mpa;

[0010]

(ii)抗拉强度850~1500mpa;

[0011]

(iii)断后延伸率15~65%。

[0012]

本发明的另一个目的是提供如上述所述的具有析出相强化效应的高强韧亚稳多组分合金的制备方法,包括,

[0013]

按权利要求1所述的合金各组分原子配比配取各组分,在真空或惰性气体保护条件下熔炼,浇铸成铸坯,铸坯经热轧、均匀化、冷轧、退火处理后,得到具有析出相强化效应的高强韧亚稳多组分合金。

[0014]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:合金各组分原料采用纯元素或中间合金,纯度≥99.0%,杜绝因原料纯度较低引入夹杂等,损害合金综合性能的弊端。

[0015]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述熔炼包括采用感应炉、电弧炉或悬浮炉熔炼,温度为1450~2200℃,保温0.01~1小时;合金反复熔炼不小于1次,以保证合金成分熔炼均匀。

[0016]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述熔炼,维持炉内真空度在1~0.0001帕或维持炉内惰性气体压力在0.000001~100兆帕。

[0017]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述热轧,采用多道次热轧,热轧温度为800~1250℃,单道次轧下量≤25%,总轧下量为30~90%。

[0018]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述均匀化,均匀化处理温度为1100~1300℃,均温时间30~600min。

[0019]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述均匀化处理在真空或者保护气氛下进行,保护气氛选自氩气、氮气或氦气中的一种。

[0020]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述冷轧,采用多道次冷轧,道次轧下量≤25%,总轧下量为40~90%。

[0021]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述退火,退火温度为600~1000℃,保温时间5~300min。

[0022]

作为本发明具有析出相强化效应的高强韧亚稳多组分合金的制备方法的一种优选方案,其中:所述退火在真空或者保护气氛下进行,保护气氛选自氩气、氮气或氦气中的一种。

[0023]

与现有技术相比,本发明具有如下有益效果:

[0024]

本发明制备的多组分合金均匀化后形成均匀的奥氏体组织,经冷轧和退火后可以析出纳米级碳氮化物,显著提高合金的屈服强度和抗拉强度;同时,合金保持良好的延伸率和可加工性,可应用于多种高性能结构部件。

附图说明

[0025]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0026]

图1为本发明实施例1提供的高强韧亚稳多组分合金材料的xrd图谱;

[0027]

图2为本发明实施例1提供的高强韧亚稳多组分合金材料的扫描电子背散射形貌图;

[0028]

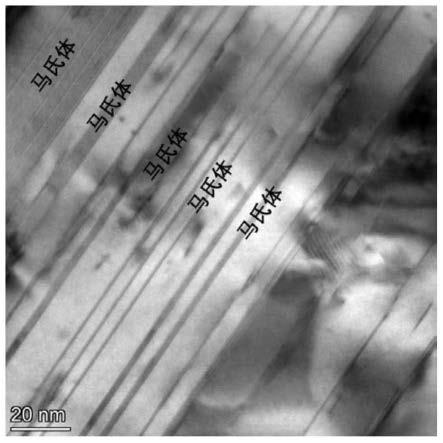

图3为本发明实施例1提供的高强韧亚稳多组分合金材料的扫描透射组织照片;

[0029]

图4为本发明实施例1提供的高强韧亚稳多组分合金材料拉伸变形后的扫描透射组织照片;

[0030]

图5为本发明实施例1提供的高强韧亚稳多组分合金材料的应力应变曲线;

[0031]

图6为本发明实施例2提供的高强韧亚稳多组分合金材料的xrd图谱;

[0032]

图7为本发明实施例2提供的高强韧亚稳多组分合金材料的扫描电子背散射形貌图;

[0033]

图8为本发明实施例2提供的高强韧亚稳多组分合金材料的应力应变曲线;

[0034]

图9为本发明实施例3提供的高强韧亚稳多组分合金材料的xrd图谱;

[0035]

图10为本发明实施例3提供的高强韧亚稳多组分合金材料的扫描电子背散射形貌图;

[0036]

图11为本发明实施例3提供的高强韧亚稳多组分合金材料的应力应变曲线;

[0037]

图12为本发明实施例4提供的高强韧亚稳多组分合金材料的扫描电子背散射形貌图;

[0038]

图13为本发明实施例4提供的高强韧亚稳多组分合金材料的应力应变曲线;

[0039]

图14为本发明实施例5提供的高强韧亚稳多组分合金材料的xrd图谱、扫描电子背散射形貌图和应力应变曲线;

[0040]

图15为对比例1中合金材料的应力应变曲线。

具体实施方式

[0041]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0042]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0043]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0044]

实施例1

[0045]

(1)按照化学式fe

49

mn

29.4

co

9.8

cr

9.8v0.8

nb

0.2n0.8c0.2

(原子百分数)进行配料,原料使用各纯元素对应的块体,纯度大于99.9%,碳和氮采用fec合金和crn合金,纯度大于99.9%;

[0046]

(2)将配好的原料置于铜坩埚内采用电弧炉熔炼,先向坩埚内通入高纯氩气进行洗气,再抽低真空至5帕以下,然后抽高真空至5

×

10-3

帕以下,最后通入5兆帕的高纯氩气作为保护气体,熔炼温度为1600℃,保温10min,反复熔炼4次得到熔炼的合金锭;

[0047]

(3)将合金锭进行多道次热轧处理,热轧温度为900℃,单次轧下量为10%,总轧下

量为50%;

[0048]

(4)将热轧后的合金块体进行高温均匀化处理,在真空下进行(真空度为10-2

pa),温度为1200℃,均匀化处理时间为2小时,然后水淬;

[0049]

(5)将高温均匀化后的合金块体进行多道次室温轧制,单道次轧下量为10%,总轧下量为70%;

[0050]

(6)将冷轧后的合金板材进行退火处理,在真空下进行(真空度为10-2

pa),退火温度为900℃,退火时间为10min,得到具有析出强化效应的高强韧亚稳多组分合金材料。

[0051]

对得到的高强韧亚稳多组分合金材料进行形貌观测,如图1~4所示。图1为高强韧亚稳多组分合金材料的xrd图谱,图2为高强韧亚稳多组分合金材料的扫描电子背散射形貌图,图3为高强韧亚稳多组分合金材料的扫描透射组织照片,图4为高强韧亚稳多组分合金材料拉伸变形后的扫描透射组织照片。

[0052]

由图1可见,所得具有析出强化效应的高强韧亚稳多组分合金材料具有单一面心立方结构的奥氏体组织,由图2可见,退火后合金晶粒均匀,由于析出相比较细小,而扫描电镜的分辨率有限,所以结合扫描透射照片,由图3可见,在奥氏体晶粒内部弥散分布有大量纳米析出相。由图4可见,变形后合金中出现了很多片层马氏体,说明在变形过程中发生了trip效应。

[0053]

对得到的高强韧亚稳多组分合金材料进行力学性能测试。实施例1得到的高强韧亚稳多组分合金材料的应力应变曲线如图5所示。

[0054]

由图5可见,该实施例所得具有析出强化效应的高强韧亚稳多组分合金材料的屈服强度约为587mpa,抗拉强度约为891mpa,断后延伸率约为64%。

[0055]

实施例2

[0056]

(1)按照化学式fe

49

mn

29.4

co

9.8

cr

9.8v0.8

nb

0.2n0.8c0.2

(原子百分数)进行配料,原料使用各纯元素对应的块体,纯度大于99.9%,碳和氮采用fec合金和crn合金,纯度大于99.9%;

[0057]

(2)将配好的原料置于铜坩埚内采用电弧炉熔炼,先向坩埚内通入高纯氩气进行洗气,再抽低真空至5帕以下,然后抽高真空至5

×

10-3

帕以下,最后通入5兆帕的高纯氩气作为保护气体,熔炼温度为1600℃,保温5min,反复熔炼5次得到熔炼的合金锭;

[0058]

(3)将熔炼的合金锭进行多道次热轧处理,热轧温度为950℃,单次轧下量为10%,总轧下量为50%;

[0059]

(4)将热轧后的合金块体进行高温均匀化处理,在真空下进行(真空度为10-2

pa),温度为1200℃,均匀化处理时间为3小时,然后水淬;

[0060]

(5)将冷轧后的合金板材进行退火处理,在真空下进行(真空度为10-2

pa),将高温均匀化后的合金块体进行多道次室温冷轧,单道次轧下量为20%,总轧下量为70%;

[0061]

(6)将冷轧后的合金板材在真空下进行退火处理(真空度为10-2

pa),退火温度为800℃,退火时间为30min。得到具有析出强化效应的高强韧亚稳多组分合金材料。

[0062]

对得到的高强韧亚稳多组分合金材料进行形貌观测,如图6、7所示。图6为高强韧亚稳多组分合金材料的xrd图谱,图7为高强韧亚稳多组分合金材料的扫描电子背散射形貌图。

[0063]

由图6可见,所得具有析出强化效应的高强韧亚稳多组分合金材料具有单一面心

立方结构的奥氏体组织,由图7可见,退火后合金含有未再结晶区域。

[0064]

对得到的高强韧亚稳多组分合金材料进行力学性能测试。实施例2得到的高强韧亚稳多组分合金材料的应力应变曲线如图8所示。

[0065]

图8可见,该实施例所得具有析出强化效应的高强韧亚稳多组分合金材料的屈服强度约为587mpa,抗拉强度约为891mpa,断后延伸率约为64%。

[0066]

实施例3

[0067]

(1)按照化学式fe

49

mn

29.4

co

9.8

cr

9.8v0.8

nb

0.2n0.8c0.2

(原子百分数)进行配料,原料使用各纯元素对应的块体,纯度大于99.9%,碳和氮采用fec合金和crn合金,纯度大于99.9%;

[0068]

(2)将配好的原料置于铜坩埚内采用电弧炉熔炼,先向坩埚内通入高纯氩气进行洗气,再抽低真空至5帕以下,然后抽高真空至5

×

10-3

帕以下,最后通入5兆帕的高纯氩气作为保护气体,熔炼温度为1700℃,保温3min,在真空条件下进行熔炼,反复熔炼3次得到熔炼的合金锭;

[0069]

(3)将熔炼的合金锭进行多道次热轧处理,热轧温度为1000℃,单次轧下量为15%,总轧下量为60%;

[0070]

(4)将热轧后的合金块体在真空下进行高温均匀化处理(真空度为10-2

pa),温度为1200℃,均匀化处理时间为4小时,然后水淬;

[0071]

(5)将高温均匀化后的合金块体进行多道次室温轧制,单道次轧下量为15%,总轧下量为60%;

[0072]

(6)将冷轧后的合金板材在真空下进行退火处理(真空度为10-2

pa),退火温度为800℃,退火时间为10min,得到高强韧亚稳多组分合金材料。

[0073]

对得到的高强韧亚稳多组分合金材料进行形貌观测,如图9、10所示。图9为高强韧亚稳多组分合金材料的xrd图谱,图10为高强韧亚稳多组分合金材料的扫描电子背散射形貌图。

[0074]

由图9可见,所得具有析出强化效应的高强韧亚稳多组分合金材料具有单一面心立方结构的奥氏体组织,由图10可见,退火后合金含有16%的未再结晶区域。

[0075]

对得到的高强韧亚稳多组分合金材料进行力学性能测试。实施例3得到的高强韧亚稳多组分合金材料的应力应变曲线如图11所示。

[0076]

图11可见,该实施例所得具有析出强化效应的高强韧亚稳多组分合金材料的屈服强度约为850mpa,抗拉强度约为1006mpa,断后延伸率约为52%。

[0077]

实施例4

[0078]

(1)按照化学式fe

49

mn

29.4

co

9.8

cr

9.8v0.8

nb

0.2n0.8c0.2

(原子百分数)进行配料,原料使用各纯元素对应的块体,纯度大于99.9%,碳和氮采用fec合金和crn合金,纯度大于99.9%;

[0079]

(2)将配好的原料置于铜坩埚内采用电弧炉熔炼,先向坩埚内通入高纯氩气进行洗气,再抽低真空至5帕以下,然后抽高真空至5

×

10-3

帕以下,最后通入5兆帕的高纯氩气作为保护气体,熔炼温度为1700℃,保温15min,反复熔炼5次得到熔炼的合金锭;

[0080]

(3)将合金进行多道次热轧处理,热轧温度为900℃,单次轧下量为10%,总轧下量为50%;

[0081]

(4)将热轧后的合金块体进行高温均匀化处理,在真空下进行(真空度为10-2

pa),温度为1200℃,均匀化处理时间为2小时,然后水淬;

[0082]

(5)将高温均匀化后的合金块体进行多道次室温轧制,单道次轧下量为15%,总轧下量为75%;

[0083]

(6)将冷轧后的合金板材进行退火处理,在真空下进行(真空度为10-2

pa),退火温度为600℃,退火时间为10min,得到具有析出强化效应的高强韧亚稳多组分合金材料。

[0084]

对得到的高强韧亚稳多组分合金材料进行形貌观测,如图12所示。图12为高强韧亚稳多组分合金材料的xrd图谱。

[0085]

图12可见,合金组织内部含有大量位错和剪切带。

[0086]

对得到的高强韧亚稳多组分合金材料进行力学性能测试。实施例4得到的高强韧亚稳多组分合金材料的应力应变曲线如图13所示。

[0087]

由图13可见,该实施例所得具有析出强化效应的高强韧亚稳多组分合金材料的屈服强度约为1300mpa,抗拉强度约为1488mpa,断后延伸率约为19%。

[0088]

实施例5

[0089]

(1)分别按照化学式fe

49

mn

29.4

co

9.8

cr

9.8

vc、fe

49

mn

29.4

co

9.8

cr

9.8

vn、fe

49.8

mn

29.88

co

9.96

cr

9.96

nb

0.2c0.2

(原子百分数)进行配料,原料使用各纯元素对应的块体,纯度大于99.9%,碳和氮采用fec合金和crn合金,纯度大于99.9%;

[0090]

(2)将配好的原料置于铜坩埚内采用电弧炉熔炼,先向坩埚内通入高纯氩气进行洗气,再抽低真空至5帕以下,然后抽高真空至5

×

10-3

帕以下,最后通入5兆帕的高纯氩气作为保护气体,熔炼温度为1600℃,保温10min,反复熔炼4次得到熔炼的合金锭;

[0091]

(3)将合金进行多道次热轧处理,热轧温度为950℃,单次轧下量为10%,总轧下量为50%;

[0092]

(4)将热轧后的合金块体进行高温均匀化处理,在真空下进行(真空度为10-2

pa),温度为1200℃,均匀化处理时间为4小时,然后水淬;

[0093]

(5)将高温均匀化后的合金块体进行多道次室温轧制,单道次轧下量为10%,总轧下量为70%;

[0094]

(6)将冷轧后的合金板材进行退火处理,在真空下进行(真空度为10-2

pa),退火温度为900℃,退火时间为10min,得到亚稳多组分合金材料。

[0095]

对得到的亚稳多组分合金材料进行性能测试,如图14所示。图14显示的是实施例5这种提供的各多组元合金材料的xrd图谱、扫描电子背散射形貌图和应力应变曲线。

[0096]

由图14可见,所得多组分合金材料具有单一面心立方结构的奥氏体组织,退火后合金晶粒均匀,结合扫描电子背散射形貌图发现,合金中均含有比较细小的纳米析出相,该三种多组分合金材料的力学性能如表1所示。

[0097]

表1

[0098][0099]

对比例1

[0100]

根据材料学报记载[引用材料学报:z.li,c.c.tasan,k.g.pradeep,d.raabe,acta materialia 131(2017)323

–

335],非等原子比多组分亚稳多组分高熵合金fe

50

mn

30

co

10

cr

10

经过热轧(900℃,总轧下量50%)、均匀化(1200℃,2h)、冷轧(总轧下量60%)、退火(900℃,3min)后的的屈服强度和抗拉强度分别为340mpa和870mpa,该合金材料的应力应变曲线如图15所示。

[0101]

比较实施例1、2、3和4与对比例1可知:本发明制备的合金较现有亚稳多组元合金的屈服强度至少提高了245mpa,最多提高了510mpa,抗拉强度至少提高了20mpa,最多提高了136mpa,并且均具有良好的塑性(断裂延伸率均大于50%)。比较实施例1、2、3和4和实施例5可以发现,复合添加nb、v、c、n的合金性能优于单独添加nb与c、v与c和v与n的合金性能,在相同或者类似的加工工艺条件下,屈服强度至少提高了79mpa,最多提高了716mpa,抗拉强度至少提高了10mpa,最多提高了660mpa。虽然单独添加nb与c、v与c或v与n的合金也能实现纳米析出与trip效应的协同作用,但是其性能劣于复合添加nb、v、c、n的合金。

[0102]

本发明制备的具有析出强化效应的高强韧亚稳多组分合金材料中,在组分匹配方面,具有以下特点:首先,保留了原始高强韧亚稳多组分合金的配比,在保证原高强韧亚稳多组分合金各组分配比不变的前提下掺入微合金元素,保留了原始合金的trip效应;其次,掺入微合金元素后的合金在均匀化状态下呈现出单相奥氏体组织,经过退火后析出纳米级碳氮化物。因此,本发明制备的具有析出强化效应的高强韧亚稳多组分合金材料可以同时结合trip效应和纳米析出强化,通过纳米析出强化提高材料的屈服强度,同时其trip效应保证了材料具有较高的韧性,从而实现高强韧合金。

[0103]

另外,合金铸坯通过热轧,可有效地消除熔炼铸造时合金中产生的缺陷(如微孔、微裂纹等),提升合金的综合性能;随后进行均匀化处理,可进一步促进合金中各组元均匀分布,通过后续的冷轧和退火,可以均匀析出纳米碳氮化物析出相,本发明通过调整退火处理工艺参数,可控制合金的再结晶状态、晶粒尺寸、析出相尺寸和数量等,从而调整力学性能,在确保合金良好塑性的前提下,提高合金的强度。

[0104]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。