1.本发明涉及铸造设备技术领域,尤其涉及一种高精度结晶器。

背景技术:

2.冶金行业中连铸机核心部件包括结晶器,其结构设计是否合理将直接影响连铸效果,钢液在结晶器通过时需要冷却;结晶器包括结晶器铜管和铜管冷却组件,铜管冷却组件使结晶器铜管均匀地吸收铜管中钢液的热量,以便使钢水在冷凝过程中形成等厚度坯壳。

3.结晶器中较为常用的为“水缝式”结晶器和喷淋式结晶器,二者都属于管式结晶器;“水缝式”结晶器在结晶器铜管外加一水套管,由结晶器铜管与水套管之间形成的水缝通水冷却,使用稳定,不易发生堵塞,但用水量大,且结晶器铜管与水套之间形成冷却通道的均匀性严重影响铸坯的质量,但该冷却通道的均匀性在实际生产装配时很难保证;喷淋式结晶器是将管式结晶器隔离水缝改为喷淋水冷却,即由喷嘴喷出的喷淋水直接喷到结晶器铜管上实现冷却。冷却效率高,有较显著的节水效果。喷淋式结晶器结构简单,对密封要求低,避免了水缝结晶器铜管角部冷却强度不可调、冷却强度相对较弱、温度分布不均匀等问题;但在生产实际中出现的结垢、结垢后较难清理、喷嘴容易堵塞等问题影响了喷淋式结晶器的使用。

技术实现要素:

4.本技术实施例通过提供一种高精度结晶器,解决了现有技术中喷淋式结晶器实际使用过程中喷嘴容易堵塞以及结垢后难以清理的技术问题,实现了喷淋式结晶器使用时不易堵塞喷嘴且产生的水垢易于清除的技术效果。

5.本技术实施例提供了一种高精度结晶器,包括铜管、支撑管组件、水循环组件、喷水组件、动力组件和控制单元,水循环组件用于向喷水组件中供冷却水以及收集并排出使用后的废水,还包括排气组件和水细化组件;

6.所述支撑管组件包括支撑管、上盖板和底板,三者形成喷淋空间,支撑管套设在所述铜管上且与铜管之间的间隙为40毫米及以上,上盖板和底板分别定位在支撑管的顶部和底部;

7.所述排气组件为管形,与喷淋空间连通;

8.所述喷水组件包括输水环,输水环为橡胶材质的弹性空心环,固定在所述支撑管的内壁上,数量为多个,每个所述输水环上均设置有多个喷水孔,部分喷水孔将水喷向水细化组件;

9.所述水细化组件用于细化水流并将细化后的水流溅射向铜管,主体为定位在输水环之间的间隙处的纵截面呈“>”形的弹性环;

10.通过控制单元控制输水环膨胀进而令输水环与铜管接触将水垢擦除。

11.优选的,所述输水环两两之间间隙大于等于30毫米;

12.所述喷水孔连通喷淋空间和输水环的内部空间且直径为5至12毫米;

13.所述喷水孔呈三排及以上设置在输水环上,喷水孔之间的间隙小于80毫米。

14.优选的,所述水细化组件的数量与输水环的数量相同或相近;

15.所述水细化组件包括弹性环和支撑框架;

16.所述弹性环为橡胶材质的环形片,支撑框架为环形框架结构,固定在所述支撑管的内壁上,用于支撑定位所述弹性环,弹性环固定在支撑框架后呈“>”形。

17.优选的,还包括碎垢组件;

18.所述碎垢组件用于将从喷淋空间的内壁上脱落的成片的水垢击碎进而便于水垢的排出,包括撞击板、栅格板和板体驱动组件;

19.所述栅格板定位在所述支撑管的内壁上,用于筛分水垢;

20.所述撞击板在板体驱动组件的驱动下往复撞击向栅格板上表面将水垢击碎,板体驱动组件固定在底板上,受控于控制单元。

21.优选的,所述喷水孔上定位有硬质环,硬质环为金属或非金属硬质材料制成,用于避免输水环膨胀时导致喷水孔被撑大。

22.优选的,所述弹性环上密布有分水孔,分水孔直径小于5毫米,用于细化水流。

23.优选的,所述喷水组件还包括置顶喷水环,置顶喷水环为橡胶材质的弹性空心环体,固定在所述上盖板上且轴向与支撑管的轴向相同,置顶喷水环上设置有多个射水孔,射水孔为通孔,连通喷淋空间和置顶喷水环的内部空间,射水孔的直径为8-12毫米,呈环形均匀排列在置顶喷水环靠近底部的位置,置顶喷水环与输水管连通,由水泵向置顶喷水环内部空间注水,注入的水从射水孔中输出冲击向铜管和/或支撑管的内壁,可通过注水量调整射水孔出水方向进而冲刷清理不同位置的水垢。

24.优选的,所述还包括软质气环和通气组件;

25.所述软质气环为橡胶材质的弹性环,与输水环一一对应,固定在所述支撑管内壁上且位于所述输水环的内部;

26.所述通气组件用于在控制单元的控制下控制软质气环内部的气体量进而令软质气环膨胀与收缩并带动输水环膨胀与收缩。

27.优选的,所述软质气环的上表面定位有多个堵孔块,堵孔块数量与喷水孔数量相同且一一对应;

28.每一个所述软质气环内部均被分隔为多个弹性腔体,每一个弹性腔体对应一个或一组喷水孔;

29.所述通气组件上定位有阀体,阀体用于控制每个弹性腔体的进出气量。

30.优选的,所述支撑框架包括定位环和形变组件;

31.一个所述弹性环对应两个定位环,两个定位环分别定位在所述弹性环的上下两端并将弹性环固定在支撑管的内壁上;

32.所述形变组件通过推动弹性环控制弹性环的形变进而冷却水的迸溅方向,包括滑动杆、定位槽和滑动销;

33.所述支撑管上密布有用于供滑动杆滑动的滑动孔,滑动孔为通孔,与滑动杆一一对应;

34.所述滑动杆滑动定位在支撑管上,一个弹性环对应3个及以上的滑动杆;

35.滑动杆的一端抵触在弹性环上,另一端暴露在支撑管的外部;

36.每根所述滑动杆的侧壁上均设置有多个定位槽,每个定位槽对应一个滑动定位在支撑管上且能够与定位槽配合的滑动销。

37.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

38.通过在支撑管组件的内壁上设置多个输水环,输水环由软质材料制成且上设喷水孔,喷水孔的直径为5至12毫米;在两输水环之间设置主体为环形弹性膜的水细化组件,实际使用时,喷水孔中喷出的水部分直接喷向铜管,其它水喷向水细化组件后反弹至铜管,喷出的部分水撞击水细化组件时液滴会变得细小且分散进而更加均匀的溅射到铜管上;喷水孔相较喷头直径较大不易堵塞,且产生的水垢在增大输水环的单位时间进水量后会被膨胀后的输水环擦除;有效解决了现有技术中喷淋式结晶器实际使用过程中喷嘴容易堵塞以及结垢后难以清理的技术问题,进而实现了喷淋式结晶器使用时不易堵塞喷嘴且产生的水垢易于清除的技术效果。

附图说明

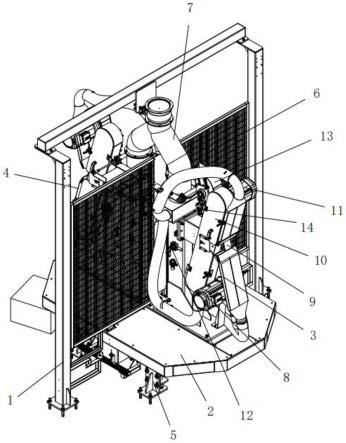

39.图1为本发明高精度结晶器的内部结构示意图;

40.图2为本发明高精度结晶器的底部结构示意图;

41.图3为本发明高精度结晶器的外观结构示意图;

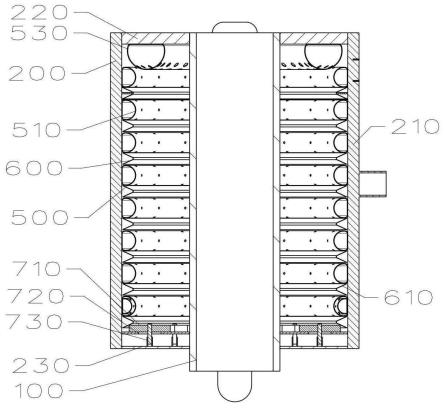

42.图4为本发明高精度结晶器的喷水组件的结构示意图;

43.图5为本发明高精度结晶器的喷水组件的结构简图;

44.图6为本发明高精度结晶器的软质气环的结构简图;

45.图7为本发明高精度结晶器的碎垢组件的结构简图;

46.图8为本发明高精度结晶器的水细化组件的结构示意图;

47.图9为本发明高精度结晶器的弹性环的结构简图。

48.图中:

49.铜管100;

50.支撑管组件200、支撑管210、上盖板220、底板230;

51.水循环组件300、水泵310、输水管320、排水管330;

52.通气组件400、进气管410、气泵420、排气组件430;

53.喷水组件500、输水环510、喷水孔511、软质气环520、堵孔块521、弹性腔体522、置顶喷水环530;

54.水细化组件600、弹性环610、分水孔611、支撑框架620、形变组件630、滑动杆631、定位槽632、滑动孔633、滑动销634;

55.碎垢组件700、撞击板710、栅格板720、板体驱动组件730。

具体实施方式

56.为了便于理解本发明,下面将参照相关附图对本技术进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

57.需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类

似的表述只是为了说明的目的,并不表示是唯一的实施方式。

58.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

59.请参阅图1,为本发明高精度结晶器的内部结构示意图;本技术高精度结晶器包括铜管100、支撑管组件200、水循环组件300、排气组件430、喷水组件500和水细化组件600;通过在支撑管组件200的内壁上设置多个输水环510,输水环510由软质材料制成且上设喷水孔511,喷水孔的直径为5至12毫米,在两输水环510之间设置主体为环形弹性膜的水细化组件600,实际使用时,喷水孔511中喷出的水部分直接喷向铜管100,其它水喷向水细化组件600后反弹至铜管100,喷出的部分水撞击水细化组件600时液滴会变得细小且分散进而更加均匀的溅射到铜管100上;喷水孔511相较喷头直径较大不易堵塞,且产生的水垢在增大输水环510的单位时间进水量后会被膨胀后的输水环510擦除;实现了喷淋式结晶器使用时不易堵塞喷嘴且产生的水垢易于清除的技术效果。

60.实施例一

61.如图1所示,本技术高精度结晶器包括铜管100、支撑管组件200、水循环组件300、排气组件430、喷水组件500、水细化组件600、碎垢组件700、动力组件和控制单元。

62.所述铜管100为结晶器铜管,同于通行钢液并促进钢液的热交换,定位在结晶器上,为现有技术,在此不进行赘述。

63.如图1至图3所示,所述支撑管组件200包括支撑管210、上盖板220和底板230;所述支撑管210为管形,套设在所述铜管100上且与铜管100之间的间隙为40毫米及以上;所述上盖板220定位在支撑管210的顶部,底板230定位在支撑管210的底部,铜管100、支撑管210、上盖板220和底板230形成了一个密闭空间,为了叙述的方便,在此将该密闭空间定义为喷淋空间。

64.所述水循环组件300用于向喷水组件500中供冷却水以及收集并排出使用后的废水,水循环组件300包括水泵310、输水管320和排水管330;所述输水管320定位在所述支撑管组件200上,与所述喷水组件500连通;所述水泵310配合输水管320使用,起到泵水的作用;所述排水管330定位在所述底板230上,与喷淋空间连通,用于排出使用后的废水。

65.所述排气组件430为管形,定位在所述支撑管210或上盖板220上,与喷淋空间连通,用于排出喷淋空间中形成的气体。

66.如图1和图4所示,所述喷水组件500起到向所述铜管100上喷水的作用,包括输水环510,所述输水环510为橡胶材质的弹性空心环体,纵截面优选为d字形,固定在所述支撑管210的内壁上且轴向与支撑管210的轴向相同,数量为多个,多个输水环510均布在支撑管210的内壁上,两两之间间隙大于等于30毫米;每个所述输水环510上均设置有喷水孔511;所述喷水孔511为通孔,连通喷淋空间和输水环510的内部空间,喷水孔511的直径为5至12毫米,呈三排及以上均布在输水环510上,喷水孔511之间的间隙小于80毫米,至少一排的喷水孔511喷出的水直接喷向铜管100,其它喷水孔511喷出的水喷向所述水细化组件600。

67.如图1和图4所示,所述水细化组件600用于细化水流并将细化后的水流较为均匀的溅射向铜管100,定位在输水环510之间的间隙处且固定在所述支撑管210的内壁上,数量

与输水环510的数量相同或相近;所述水细化组件600包括弹性环610和支撑框架620;所述弹性环610为橡胶材质的环形片,支撑框架620为环形框架结构,固定在所述支撑管210的内壁上,用于支撑定位所述弹性环610,弹性环610固定在支撑框架620后纵截面呈“>”形,弹性环610相当于鼓面,用于细化(碎化)水流。

68.如图7所示,所述碎垢组件700用于将从喷淋空间的内壁上脱落的成片的水垢击碎进而便于水垢的排出,包括撞击板710、栅格板720和板体驱动组件730;所述栅格板720定位在所述支撑管210的内壁上,用于筛分水垢;所述撞击板710在板体驱动组件730的驱动下往复撞击向栅格板720上表面将水垢击碎,板体驱动组件730优选为伸缩杆,固定在底板230上,受控于控制单元;所述撞击板710优选为十字形结构的板。

69.所述动力组件用于为本技术高精度结晶器各部件的运行提供动力,所述控制单元起到控制高精度结晶器各部件协调运行的作用,均为现有技术,在此不进行赘述。

70.优选的,所述控制单元为可编程逻辑控制器与控制按键的组合。

71.优选的,所述喷水孔511上定位有硬质环,硬质环为金属或非金属硬质材料制成,用于避免输水环510膨胀时导致喷水孔511被撑大。

72.优选的,如图9所示,为了进一步的细化水流,所述弹性环610上密布有分水孔611,分水孔611直径小于5毫米,用于细化水流。

73.本技术实施例的方案实际使用时:常态下热交换用的水从喷水孔511中喷出,直接或间接喷向铜管100进行热交换,使用后的水自然下落进入排水管330排出,产生的气体从排气管430输出;需要除垢时(定期除垢),通过控制单元控制输水环510的进水量促使其膨胀进而令输水环510与铜管100接触将水垢擦除,水垢经排水管330排出。

74.为了进一步的便于水沟的清洁,提高清洁效果,优选的,所述喷水组件500还包括置顶喷水环530,所述置顶喷水环530为橡胶材质的弹性空心环体,纵截面优选为d字形,固定在所述上盖板220上且轴向与支撑管210的轴向相同,置顶喷水环530上设置有多个射水孔,射水孔为通孔,连通喷淋空间和置顶喷水环530的内部空间,射水孔的直径为8-12毫米,呈环形均匀排列在置顶喷水环530靠近底部的位置,置顶喷水环530与输水管320连通,由水泵310向置顶喷水环530内部空间注水,注入的水从射水孔中输出冲击向铜管100和/或支撑管210的内壁,可通过注水量调整射水孔出水方向(置顶喷水环530内部的水量不同,置顶喷水环530的形变程度不同)进而冲刷清理不同位置的水垢(可在输水环510擦拭水垢后将松动的水垢冲刷下来)。

75.优选的,所述射水孔上定位有硬质环。

76.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:

77.解决了现有技术中喷淋式结晶器实际使用过程中喷嘴容易堵塞以及结垢后难以清理的技术问题,实现了喷淋式结晶器使用时不易堵塞喷嘴且产生的水垢易于清除的技术效果。

78.实施例二

79.考虑到上述实施例中控制输水环510的进水量促使输水环510按需膨胀进而实现水垢的擦除的方式很难精确控制输水环510的膨胀量,且输水环510膨胀后单位时间的出水量会发生一定的变化(增多),导致控制铜管100单位时间热交换量改变进而影响钢水结晶;针对上述问题,本技术实施例在上述实施例的基础上在输水环510的内部增设了软质气环

520,并增设了通气组件400;具体为:

80.如图5所示,所述软质气环520为橡胶材质的弹性环,与输水环510一一对应,固定在所述支撑管210内壁上且位于所述输水环510的内部;所述通气组件400用于在控制单元的控制下控制软质气环520内部的气体量进而令软质气环520膨胀与收缩并带动输水环510膨胀与收缩;

81.进一步的,所述通气组件400包括进气管410和气泵420;所述进气管410与每一个软质气环520连通,所述气泵420起到在控制单元的控制下向进气管410中泵气的作用。

82.为了能够精确控制每个或每组喷水孔511是否出水进而控制控制铜管100单位时间热交换量,进一步提高本技术的实用性,优选的,如图6所示,所述软质气环520的上表面定位有多个橡胶材质的堵孔块521,堵孔块521数量与喷水孔511数量相同且一一对应;每一个所述软质气环520内部均被分隔为多个弹性腔体522,每一个弹性腔体522对应一个或一组喷水孔511;所述进气管410上定位有阀体,阀体用于控制每个弹性腔体522的进出气量。

83.优选的,所述堵孔块521为半球形。

84.实施例三

85.为了进一步提高本技术方案的实用性,使钢管组件在安装调试时更为方便快捷,使冷却水与铜管100接触更均匀,本技术实施例在上述实施例的基础上对支撑框架620做了改进优化,具体为:

86.所述支撑框架620包括定位环和形变组件630;

87.如图8所示,一个所述弹性环610对应两个定位环,两个定位环分别定位在所述弹性环610的上下两端并将弹性环610固定在支撑管210的内壁上;

88.所述形变组件630通过推动弹性环610控制弹性环610的形变进而冷却水的迸溅方向,包括滑动杆631、定位槽632和滑动销634;所述支撑管210上密布有用于供滑动杆631滑动的滑动孔633,滑动孔633为通孔,与滑动杆631一一对应;所述滑动杆631滑动定位在支撑管210上,一个弹性环610对应3个及以上的滑动杆631;滑动杆631的一端抵触在弹性环610上,另一端暴露在支撑管210的外部;每根所述滑动杆631的侧壁上均设置有多个定位槽632,每个定位槽632对应一个滑动定位在支撑管210上且能够与定位槽632配合的滑动销634;实际使用时,调试人员能够根据需求通过移动滑动销634后推动或拉动滑动杆631的方式调节滑动杆631的空间位置。

89.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。