1.本发明属于金属材料领域,尤其涉及一种耐氢脆延迟断裂的高强度钢及其制造方法。

背景技术:

2.紧固件是将两个或两个以上的零件(或构件)紧固连接成为一件整体时所采用的一类机械零件的总称,它是国民经济各部门应用范围最广、使用数量最多的机械基础件,素有“工业之米”之称,螺栓紧固件连接具有简单便捷、可以多次拆卸重新装配、标准化程度高、成本低等优点,在各种机械设备、车辆船舶、飞机卫星、铁路桥梁、建筑结构、工具器械、仪器仪表和生活用品等上面,都使用了各种各样、数量可观的紧固件。目前全球紧固件主要用于汽车工业、电子工业和建筑及维修工业。其中,汽车工业是最大的用户,需求量约占紧固件总销量的23.2%;其次是维修工业市场和建筑工业,约占紧固件总销量的20%;第三是电子工业,约占紧固件总销量的16.6%。汽车高强度紧固件共有四个性能等级,分别是8.8、9.8、10.9和12.9级,高强度(8.8级以上)螺栓因为需要承受较大的载荷,又因受力状态非常复杂,所以这类螺栓多采用中碳或中碳合金钢制造,并经过调质处理(淬火后再经高温回火)以此来保证产品具有足够的强度和屈强比。

3.汽车、机械及建筑行业还大量使用销、连杆、轴类零部件,采用高强度钢加工,此类部件同样要求高强度以降低零件尺寸、提高连接强度,此类零部件与紧固件应用环境类似,往往需要承受较高载荷,或者是在苛刻的交变应力下工作,在与大气、水、腐蚀性液体接触时极易发生锈蚀导致渗氢,在零部件使用过程中发生不可预测的延迟破坏性断裂,导致极大的安全隐患。

4.延迟断裂现象是材料—环境—应力相互作用而发生的一种环境脆化,是氢致材质恶化(氢损伤或氢脆)的一种形态。延迟断裂现象的产生是由于零件内部的氢向应力集中的部位扩散聚集,应力集中部位的金属缺陷多(原子点阵错位、空穴等)。氢扩散到这些缺陷处,氢原子变成氢分子,产生巨大的压力,这个压力与材料内部的残留应力及材料受的外加应力,组成一个合力,当这合力超过材料的屈服强度,就会导致断裂发生。氢脆既然与氢原子的扩散有关,扩散是需要时间的,扩散的速度与浓差梯度、温度和材料种类有关。因此,氢脆通常表现为延迟断裂。实际用钢在自然环境下发生延迟断裂的主要是回火马氏体钢,它一般具有以下特征:在抗拉强度大于1200mpa、硬度hrc≥38的强度水平时,延迟断裂的敏感性显著增大;延迟断裂通常在室温附近发生,但是从室温到100℃附近,随着温度的升高,延迟断裂的敏感性增大;宏观上,延迟断裂没有伴随有大的塑性变形;在静载荷下(应变速率为零)发生;在较屈服强度低得多的应力下发生。

5.汽车、桥梁、机械行业大量使用8.8级以上高强紧固件及高强连杆、销、轴等零部件,当零件使用强度达到1200mpa以上后将极易产生氢脆延迟断裂,该类高强钢部件破坏往往是突然的、无法预测,断裂是瞬间发生的,是高强钢应用的一个极大不安全点,因此急需提高该类产品抗氢脆延迟断裂性能,以满足各行业安全使用要求。

6.专利公开文件202010604975.0中公开了一种耐蚀耐延迟断裂性能优异的螺栓用圆钢碳含量为0.55-0.60%,同时大量添加si元素至1.80-2.00%,同时还需添加cu元素为0.20-0.35%,合金热轧及热处理过程中脱碳控制和开裂控制难度大,加工螺栓成型性能不佳。

7.专利公开文件201810357699.5中公开了一种耐大气腐蚀及耐延迟断裂性能优良的高强度螺栓钢需添加0.30-1.20%的ni和0.20-0.60%的cu,同时还需要填加0.005-0.030的re稀土元素,合金成本高,同时冶炼控制难度大。

8.专利公开文件201911230974.8中公开了一种含铌钛耐大气腐蚀14.9级高强度螺栓用钢其mo含量为0.80-1.00%,同时添加了大量v、nb、ti、cr、cu元素,合金生产难度大,成本高,加工零件性能稳定性差。

技术实现要素:

9.为了解决上述问题,本发明涉及一种耐氢脆延迟断裂的高强度钢,通过合金成分、优化设计及组织、钢质纯净度控制,显著提升耐氢脆延迟断裂性能,使得所加工零部件在使用过程中对氢脆的敏感性降低,具有优良的抗氢脆延迟断裂性能。还提供一种耐氢脆延迟断裂的高强度钢的制作方法,可以加工1200mpa以上高强度紧固件及其它例如连杆、销、轴等的零部件的高强钢,该高强钢可保证所加工零件安全、长时间使用,在有氢环境中仍能安全、长效服役,可满足汽车、机械、建筑行业的使用需求。

10.本发明提供一种耐氢脆延迟断裂的高强度钢,其化学组分构成及质量百分比含量包括:

11.c:0.38-0.48%、si:0.03-0.12%、mn:0.23-0.43%、cr:1.00-1.40%、mo:0.30-0.50%、ni:0.15-0.40%、v:0.18-0.35%、nb:0.02-0.12%、al:0.025-0.045%、n:≤0.0050%、余量为fe及不可避免的杂质。

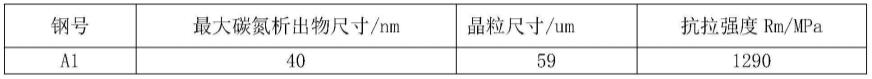

12.根据本发明的另一具体实施方式,本发明的实施方式公开的一种耐氢脆延迟断裂的高强度钢,耐氢脆延迟断裂的高强度钢的v、nb的碳氮析出物尺寸小于70nm、材料奥氏体晶粒度小于60um。

13.根据本发明的另一具体实施方式,本发明的实施方式公开的一种耐氢脆延迟断裂的高强度钢,其化学组分质量百分比含量还满足:2≤v/nb、且(v nb)*(c n)≤0.16;al/(o n)﹥5。

14.根据本发明的另一具体实施方式,本发明的实施方式公开的一种耐氢脆延迟断裂的高强度钢,不可避免的杂质包括:cu:≤0.02%、p:≤0.010%、s:≤0.010%、o:≤0.0008%。

15.根据本发明的另一具体实施方式,本发明的实施方式公开的一种耐氢脆延迟断裂的高强度钢,其化学组分质量百分比含量还满足:mn/s﹥35。

16.根据本发明的另一具体实施方式,本发明的实施方式公开的一种耐氢脆延迟断裂的高强度钢,耐氢脆延迟断裂的高强度钢的微观组织具有细化回火索氏体组织,并且耐氢脆延迟断裂的高强度钢的强度≥1200mpa。

17.本发明还提供一种耐氢脆延迟断裂的高强度钢的制造方法,包括以下步骤:冶炼,使用上述的耐氢脆延迟断裂的高强度钢的成分冶炼;铸造;粗轧;高速线材轧制;斯太尔摩

0.50%、ni:0.15-0.40%、v:0.18-0.35%、nb:0.02-0.12%、al:0.025-0.045%、cu:≤0.02%、p:≤0.010%、s:≤0.010%、o:≤0.0008%、n:≤0.0050%。

29.并且,该材料中2≤v/nb且(v nb)*(c n)≤0.16,v、nb的碳氮析出物尺寸小于70nm,为提高钢质纯净度控制al/(o n)﹥5,mn/s﹥35,降低钢中夹杂物数量,材料奥氏体晶粒度小于60um。

30.本实施方式的合金钢选择该化学成分范围的原因如下:

31.c元素是保证高强度零部件用钢必需的化学成分,c元素含量决定了盘条及成品零件中经调质热处理后,析出碳化物的数量,极大影响合金硬度和强度,因此该合金中碳含量需高于0.38%,但过高的碳含量设计将导致材料中碳化物析出数量过多,尺寸长大,降低材料塑韧性,导致抗延迟断裂性能劣化,因此需控制碳含量低于48%。

32.冶炼过程中si元素常作为脱氧剂加入钢中,同时固溶于合金铁素体相中的si将显著提高材料强度,但过高的si含量将降低材料塑性,对材料耐氢脆抗延迟断裂性能不利。因此将合金中si含量控制在0.03-0.12%。

33.mn元素在炼钢过程也常作为脱氧剂添加,同时mn易与钢中的有害元素s结合形成mns,降低其危害,控制mn/s大于35。mn也是钢中常用的强化元素,主要起到固溶强化的作用,形成的合金渗碳体具有更高的强度,因此合金中mn含量需控制高于0.23%。但当mn含量过高时将增大材料加热过程中晶粒粗化倾向,此外mn元素易促进残余元素的偏聚,因此应对mn元素添加量加以控制需低于0.43%。

34.通过cr元素的添加有利于提高合金淬透性,螺栓调质处理过程中有利于细化组织,同时提高渗碳体强度,对材料强度和塑性均有改善,同时铬元素有利于提高材料抗腐蚀性能,降低氢脆敏感性,因此本材料中添加cr含量高于1.0%,为防止出现马氏体异常组织,降低盘条组织控制难度,cr含量需低于1.40%。

35.mo元素的添加有利于细化组织、提高材料回火稳定性,提高材料高温回火下的强度和硬度,有利于提高材料抗延迟断裂性能,但mo元素添加过多将会导致材料组织控制难度加大,同时合金成本上升,因此mo元素添加范围为0.30-0.50%。

36.ni元素是奥氏体形成元素,固溶于铁素体相中有利于提高材料强度,同时ni元素可以有效提高材料淬透性,提高螺栓调质处理过程中的组织均匀性、细化组织,但过高的ni含量将会导致材料生产过程中易于出现马氏体异常组织,也会影响到合金成本,因此ni元素控制范围为0.15-0.40%。

37.v、nb元素极易与高强钢中c、n元素反应析出碳氮化物,纳米级析出物对材料强塑性提升有力,同时v、nb的碳氮化可以作为氢陷阱,特别是当两者复合添加时,其析出物与钢中铁素体晶格错配度增大,晶格畸变能更大,对氢原子固定作用更强,降低其危害,控制v含量为0.18-0.35%,nb添加量为0.02-0.12%,v/nb≥2且(v nb)*(c n)≤0.16,v、nb的碳氮析出物尺寸小于70nm,将实现材料抗延迟断裂性能的提升。

38.al元素是炼钢过程中最有效的脱氧元素,但al脱氧过程中易于生产al2o3颗粒,具有尖锐的棱角,特别是钢中氧含量过高时,对成品零件疲劳寿命、耐久性、耐延迟断裂性能都会产生极大影响,为保证高强度零件性能需将材料中氧含量控制到0.0008%以下,提升钢质纯洁度。控制al含量范围为0.025-0.045%,同时al/(o n)大于5,降低钢中氧含量及钢中夹杂物数量,同时少了小颗粒al2o3及、nb的碳氮析出物有利于细化材料晶粒提升塑韧

性,材料晶粒尺寸小于60um,晶界数量的增加也将有利于对氢元素的捕获,提升材料容氢能力。

39.n元素同样会导致材料增大,同时过高的n、c元素含量将会导致高强度螺栓用钢中微合金析出物尺寸增大,降低材料耐延迟断裂性能,因此材料中n≤0.0050%。

40.cu元素易造成高强钢热脆性,同时过高的cu元素在材料中的不均匀分布将会导致材料中残余奥氏体含量增多,性能稳定性降低,因此需控制cu≤0.02%。

41.p、s元素含量过高将增加材料脆性,特别是当出现偏析时,因此在本材料设计成分范围内,需要将p控制低于0.010%、s低于0.010%。

42.采用上述方案,该材料经调质热处理后具有细化回火索氏体组织,v、nb复合碳氮析出物尺寸小于70nm,材料奥氏体晶粒度小于60um,加工零件强度可达到1200mpa以上,疲劳寿命及抗氢脆延迟断裂性能较常规高强度零部件用钢显著提高,可满足汽车、机械、建筑等行业长寿命、安全可靠使用的要求。

43.在本实施方式中,上述耐氢脆延迟断裂的高强度钢的制造方法,包括冶炼、铸造、粗轧、高速线材轧制、斯太尔摩控冷、球化或调质热处理、拉拔或矫直、冷镦加调质热处理或车削关键步骤,具体制备方法如下:

44.1)该合金经电炉或转炉冶炼后进行炉外精炼,炉外精炼采用lf炉加vd或rh脱气处理工艺,冶炼过程中调整合成渣成分和加入量,控制钢中p、s元素含量分别低于0.010%和0.010%,高真空脱气时间需大于18分钟,控制终点o含量低于0.0008%,n含量低于0.0050%,al/(o n)大于5,h含量低于2ppm。

45.2)在铸造步骤中,采用氩气保护;调整铸造过程中拉速、冷却及末端轻压下参数达到控制坯料心部碳偏析低于1.09;坯料经涡流探伤、磁粉探伤、砂轮修模、补充磁粉探伤及修模后,放入加热炉加热,加热控制在960-1200℃,保温时间为1.0-3.0小时。

46.具体地,铸造可以是大方坯连铸、小方坯连铸、或者模铸。更具体地,本实施方式在利用大方坯连铸法进行铸造时,采用大方坯连铸机浇注方坯,浇铸过程中采用氩气保护,大方坯尺寸为250-500mm,通过调整连铸过程中拉速、冷却及末端轻压下参数达到控制坯料心部碳偏析低于1.09。采用二火成材工艺,将连铸坯于1000-1350℃温度下初轧开坯为135-240mm方坯料。方坯料经涡流探伤、磁粉探伤、砂轮修模、补充磁粉探伤及修模后,入加热炉加热,加热控制在960-1200℃,保温时间为1.0-3.0小时。

47.3)盘条高速线材轧制过程中,控制轧制速度为8-120m/s。在线温度控制优选方案为:精轧机组进口温度为750-980℃,减定径机组进口温度为750-980℃,吐丝温度为700-900℃。

48.4)轧制盘条尺寸规格为ф5.5-28mm,盘条轧制后通过调整斯太尔摩线风机分量控制盘条组织转变,优化盘条组织。在斯太尔摩控冷步骤中,斯太尔摩线包括风机f1-f14,斯太尔摩线14台风机分量调整范围为:f1-f5风机风量为0-70%,f6-f12风机风量为0-60%,f13-f14风机风量为0-50%。经斯太尔摩冷却后盘条具有良好的塑韧性。

49.5)盘条球化热处理保温温度750-800℃,保温时间为4-15小时,保温后缓慢冷却,速度低于20℃/h。盘条拉拔减面率为5-30%。调质热处理加热温度为850-1000℃,回火温度为425-600℃。

50.实施例

51.以下将根据具体实施例对本发明的耐氢脆延迟断裂的高强度钢及其制造方法做进一步的说明。然而本发明不限于以下实施例,由之变化而来的多种技术方案均应属于本发明的保护范围之内。

52.本发明的实施例a1-a10耐氢脆延迟断裂的高强度钢产品的化学成分如下表1中所示。实施例a1-a10的盘条及零部件制备方法如下:

53.1)该合金经电炉或转炉冶炼后进行lf炉精炼和vd处理,控制钢中p、s元素含量低于0.010%,同时高真空脱气时间需大于18分钟,控制钢中o含量低于0.0008%,n含量低于0.0050%,h含量低于2ppm。

54.2)采用大方坯连铸机在氩气保护下浇注a1-a4为250方坯,a5-a8为400方坯,a9-a10为500mm方坯,调整连铸过程中拉速、冷却及末端轻压下参数控制坯料心部碳偏析。随后a1-a4连铸坯于1000℃、a5-a8于1200℃、a9-a10于1350℃温度下分别初轧开坯为135、160和240mm方坯料。方坯料经涡流探伤、磁粉探伤、砂轮修模、补充磁粉探伤及修模后,入加热炉加热,其中a1-a4加热温度为960℃,a5-a8加热温度为1100℃,a9-a10为加热为1200℃,保温时间为1.0-3.0h。

55.3)盘条高速线材轧制过程中5.5mm盘条轧制速度为110m/s,10mm盘条轧制速度为45m/s,15mm盘条控制轧制速度为23m/s、25mm控制轧制速度为15m/s。在线温度控制为:a1-a3精轧机组进口温度为750℃,a4-a10精轧机组进口温度为980℃;a1-a5减定径机组进口温度为800℃,a6-a8减定径机组进口温度为980℃,a9-a10减定径机组进口温度为950℃;a1-a7合金吐丝温度为700℃,a8-a10合金吐丝温度为900℃。

56.4)a1-a3轧制盘条尺寸规格为ф5.5、10mm,盘条轧制后斯太尔摩线14台风机分量调整范围为:f1-f5风机风量为0-40%,f10-f14风机风量为0%。a4-a6轧制盘条尺寸规格为ф15mm,盘条轧制后斯太尔摩线14台风机分量调整范围为:f1-f5风机风量为5-65%,f10-f14风机风量为0%。a7-a10轧制盘条尺寸规格为ф25mm,盘条轧制后斯太尔摩线14台风机分量调整范围为:f1-f5风机风量为10-90%,f6-f10风机风量为0-25%,f11-f14风机风量为0%。

57.5)对盘条进行球化热处理,a1-a5合金球化热处理保温温度750℃,保温时间为6小时,保温后40℃/h缓慢冷却,盘条拉拔减面率为10%,调质热处理加热温度为850-1000℃,回火温度为425-580℃。a6-a10合金球化热处理保温温度790℃,保温时间为12小时,保温后35℃/h缓慢冷却,盘条拉拔减面率为20%,调质热处理加热温度为890-950℃,回火温度为550-600℃。

58.表1本发明合金钢实施例a1-a10及对比钢种化学成分(wt%)

59.钢号csimncrmonivnbalcupsona10.380.030.41.10.350.40.180.080.0450.010.0070.0020.00080.0045a20.40.120.410.40.20.20.080.030.020.0010.0080.00050.0019a30.390.050.421.10.30.250.250.120.0250.0150.010.0090.00080.0015a40.480.050.41.20.50.20.20.020.0350.0150.0080.0050.00050.005a50.40.070.231.20.40.30.30.040.0250.0160.0080.0030.00010.004a60.410.10.310.420.150.30.020.040.0080.0080.0070.00060.003a70.40.050.310.450.150.350.030.030.0070.0080.0050.00080.002a80.390.050.431.40.30.240.250.040.0290.0110.0060.0100.00020.005

a90.440.030.391.30.440.40.30.050.030.0180.0060.0030.00040.0035a100.450.10.41.050.40.40.250.050.040.0090.0050.0040.00070.0043对比例10.40.250.751.10.20000.0350.090.0080.010.00250.006对比例20.451.71.21.50.400.50.080.020.210.0060.0080.00150.005对比例30.40.020.81.050.20.050.100.0050.0040.010.0160.00080.0065对比例40.350.20.781.050.6500.2500.0400.0090.0060.00220.0035

60.本发明的实施例a1-a10及对比钢种组织、力学性能对比如下表2中所示。

61.表2本发明合金钢实施例a1-a10及对比钢种组织力学性能对比

[0062][0063][0064]

本发明的实施例a1-a10及对比钢种加工1200mpa以上零件耐氢脆延迟性能比如下表3中所示,结果显示新发明钢种加工高强零件氢扩散速率显著降低,在有氢产生腐蚀环境中高强钢新合金耐氢脆延迟断裂性能大幅提升,耐久时间提高5倍以上。

[0065]

表3本发明合金钢实施例a1-a10及对比钢种耐氢脆延迟断裂性能对比

[0066]

钢号氢扩散速率(mm2/s)0.1mol/l稀盐酸中加载试样耐久时间(小时)a11.69

×

10-5

403a21.80

×

10-5

390a31.92

×

10-5

500a41.89

×

10-5

450a51.99

×

10-5

564a61.87

×

10-5

498a71.50

×

10-5

650a82.02

×

10-5

561a91.78

×

10-5

660a101.84

×

10-5

532对比例13.15

×

10-5

51对比例22.78

×

10-5

60对比例32.95

×

10-5

68对比例43.07

×

10-5

46

[0067]

预计发明推广应用的可行性及前景:

[0068]

汽车、机械、建筑领域有大量紧固件、销、轴、连杆等零部件采用高强钢加工,当此类零件强度高于1200mpa时在使用过程中极易发生无法预期的延迟断裂问题,存在严重安全隐患。本发明提供一种耐氢脆延迟断裂的高强度钢,通过合金成分设计和组织调控,实现材料在有氢环境中耐久性大幅提升,未来在汽车、机械、建筑等领域都有非常广阔的应用前景,带来良好的经济效益和社会效益。

[0069]

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。