1.本发明属于化学清洗技术领域,具体一种电站锅炉化学清洗中漂洗钝化一体化试剂及工艺。

背景技术:

2.化学清洗是去除电站锅炉换热管内表面运行结垢和停用腐蚀产物的有效方法,化学清洗能够提高锅炉换热效率,降低锅炉煤耗。在化学清洗中包括酸洗、酸洗后水冲洗、漂洗、钝化等过程。漂洗可以去除酸洗后水冲洗过程中锅炉换热管金属表面产生的二次锈。钝化可以在化学清洗后锅炉换热管金属表面产生形成保护膜防止锅炉在清洗后至锅炉启动前金属在大气环境中的腐蚀。

3.电站锅炉化学清洗最常用的漂洗钝化工艺为柠檬酸漂洗、氨水和双氧水钝化工艺。其缺点为:1)漂洗转钝化过程需要漂洗液稀释置换,该过程需要消耗大量的除盐水并产生大量废水,不符合环保要求;2)该工艺控制难度大,在实际运用过程中双氧水稳定性随温度和ph的变化发生较大变化,如果钝化工艺控制不当,钝化膜质量变差,易在钝化后产生二次锈。电站锅炉使用edta作为清洗剂可以实现酸洗、漂洗及钝化一步完成,但是该工艺由于清洗过程中使用edta作为清洗剂价格高,edta清洗使用率不高。

技术实现要素:

4.为了解决上述现有技术存在的问题,本发明的目的在于提供一种电站锅炉化学清洗中漂洗钝化一体化试剂及工艺,本发明方法易于实现,钝化膜完整致密,效果稳定。适用于各种炉型的锅炉化学清洗后漂洗钝化过程。本发明漂洗钝化过程废水量少、钝化效果好、易于实现且价格低廉。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种电站锅炉化学清洗中漂洗钝化一体化试剂,所述试剂包括以下质量百分数的原料:

7.漂洗剂0.1%~50%;

8.缓蚀剂0.1~0.8%;

9.助剂0.01~0.03%;

10.和除盐水余量;

11.所述漂洗剂包括5%~30%的乙二胺四乙酸、1%~40%的氨基三乙酸、5%~40%羟基亚乙基二膦酸、5%~30%的柠檬酸和余量的除盐水。

12.作为本发明的进一步改进,所述缓蚀剂包括5%~30%的乌洛托品、3%~15%的羟乙基咪唑啉、0.1%~10%的乙醇胺、1%~10%的烷基酚聚氧乙烯醚和余量的除盐水。

13.作为本发明的进一步改进,所述助剂为消泡剂、联氨及异抗坏血酸钠的一种或多种任意比例混合物。

14.作为本发明的进一步改进,所述漂洗剂ph为2~7,使用氨水调节ph。

15.一种电站锅炉化学清洗中漂洗钝化一体化试剂的一体化工艺,包括以下步骤:

16.在化学清洗过程中酸洗后水冲洗完成后,向化学清洗系统加入所述电站锅炉化学清洗中漂洗钝化一体化试剂;在温度为40~95℃的条件下进行漂洗和钝化一体化工艺,漂洗转换钝化过程使用氨水调节清洗系统ph为8~12,钝化时间2~8h。

17.作为本发明的进一步改进,所述酸洗的介质为盐酸、硝酸、羟基乙酸 甲酸或柠檬酸。

18.作为本发明的进一步改进,所述电站锅炉为100~1000mw亚临界或超临界锅炉或超超临界锅炉。。

19.与现有技术相比,本发明具有以下优点:

20.本发明的一体化试剂适应性强,能够用于多种酸洗后漂洗和钝化过程,使用本工艺进行漂洗钝化,形成的钝化膜完整致密,钝化效果好。

21.本发明一体化工艺过程简单容易实现,漂洗和钝化一步完成,节省时间。本发明无需排放或稀释漂洗液,废液量少,工艺环保性高。

具体实施方式

22.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

23.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

24.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

25.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

26.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

27.本发明第一个目的是提供一种电站锅炉化学清洗中漂洗钝化一体化试剂,所述试剂包括以下质量百分数的原料:

28.漂洗剂0.1%~50%;

29.缓蚀剂0.1~0.8%;

30.助剂0.01~0.03%;

31.和除盐水余量;

32.或者记为:漂洗剂的质量浓度为0.1%~50%,缓蚀剂的质量浓度为0.1%~0.8%,助剂的质量浓度为0.01~0.03%;除盐水为溶剂。

33.所述漂洗剂包括5%~30%的乙二胺四乙酸、1%~40%的氨基三乙酸、5%~40%羟基亚乙基二膦酸、5%~30%的柠檬酸和余量的除盐水。

34.所述的漂洗剂由乙二胺四乙酸、氨基三乙酸、羟基亚乙基二膦酸、柠檬酸、氨水、除盐水混合而成,漂洗剂中乙二胺四乙酸质量百分数为5%~30%、氨基三乙酸质量百分数为1%~40%、羟基亚乙基二膦酸质量百分数为5%~40%、柠檬酸质量百分数为5%~30%,使用氨水调节ph,余量为除盐水;

35.所述的缓蚀剂由乌洛托品、羟乙基咪唑啉、乙醇胺、烷基酚聚氧乙烯醚和除盐水混合而成,缓蚀剂中乌洛托品质量百分数为5%~30%、羟乙基咪唑啉质量百分数为3%~15%、乙醇胺质量百分数为0.1%~10%、烷基酚聚氧乙烯醚质量百分数为1%~10%,余量为除盐水;

36.所述的助剂为消泡剂、联氨、异抗坏血酸钠的一种或一种以上以任意比例混合物。

37.本发明第二个目的是提供一种电站锅炉化学清洗中漂洗钝化一体化工艺,该方法在化学该方法在化学清洗过程中实现,在化学清洗过程中酸洗后水冲洗完成后,向化学清洗系统加入质量分数为0.1%~50%漂洗剂、质量分数0.1~0.8%缓蚀剂及质量分数0.01~0.03%助剂,余量除盐水;系统漂洗过程的ph为2~7;该工艺漂洗和钝化一步完成,钝化过程无需排放漂洗液,也无需稀释漂洗液,钝化过程只需调节清洗系统ph 8~12,钝化时间2~8h;该工艺漂洗和钝化过程温度为40~95℃。

38.所述的漂洗钝化一体化工艺适用于电站锅炉用盐酸、硝酸、羟基乙酸 甲酸、柠檬酸为酸洗介质的酸洗后漂洗和钝化过程。

39.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

40.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

41.实施例1:

42.某300mw自然循环汽包炉使用盐酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为10%漂洗剂、质量分数0.2%缓蚀剂及质量分数0.3%消泡剂,余量除盐水。

43.其中,漂洗剂为乙二胺四乙酸质量百分数为10%、氨基三乙酸质量百分数为2%、羟基亚乙基二膦酸质量百分数为10%、柠檬酸质量百分数为5%,使用氨水调节ph至5.0,余量为除盐水。

44.缓蚀剂中乌洛托品质量百分数为10%、羟乙基咪唑啉质量百分数为5%、乙醇胺质量百分数为1%、烷基酚聚氧乙烯醚质量百分数为2%,余量为除盐水。

45.漂洗结束后,使用氨水调节ph至10.1将系统转至钝化过程。漂洗及钝化温度50℃。

46.钝化结束后检查钝化膜状态,钝化膜完整致密。

47.实施例2:

48.某600mw超临界锅炉使用柠檬酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为15%漂洗剂、质量分数0.2%缓蚀剂及质量分数0.3%消泡剂,余量除盐水。

49.其中,漂洗剂为乙二胺四乙酸质量百分数为15%、氨基三乙酸质量百分数为2%、羟基亚乙基二膦酸质量百分数为5%、柠檬酸质量百分数为10%,使用氨水调节ph至5.2,余量为除盐水。

50.缓蚀剂中乌洛托品质量百分数为15%、羟乙基咪唑啉质量百分数为4%、乙醇胺质量百分数为1%、烷基酚聚氧乙烯醚质量百分数为3%,余量为除盐水。

51.漂洗结束后,使用氨水调节ph至10.1将系统转至钝化过程。漂洗及钝化温度55℃。

52.钝化结束后检查钝化膜状态,钝化膜完整致密。

53.实施例3:

54.某1000mw超临界锅炉使用羟基乙酸 甲酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为20%漂洗剂、质量分数0.3%缓蚀剂及质量分数0.3%消泡剂,余量除盐水。

55.其中,漂洗剂为乙二胺四乙酸质量百分数为20%、氨基三乙酸质量百分数为2%、羟基亚乙基二膦酸质量百分数为5%、柠檬酸质量百分数为5%,使用氨水调节ph至6.0,余量为除盐水。

56.缓蚀剂中乌洛托品质量百分数为15%、羟乙基咪唑啉质量百分数为3%、乙醇胺质量百分数为1%、烷基酚聚氧乙烯醚质量百分数为3%,余量为除盐水。

57.漂洗结束后,使用氨水调节ph至10.1将系统转至钝化过程。漂洗及钝化温度60℃。

58.钝化结束后检查钝化膜状态,钝化膜完整致密。

59.实施例4:

60.某300mw自然循环汽包炉使用盐酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为0.1%漂洗剂、质量分数0.1%缓蚀剂及质量分数0.01%联氨及异抗坏血酸钠,余量除盐水。

61.其中,漂洗剂为乙二胺四乙酸质量百分数为5%、氨基三乙酸质量百分数为1%、羟基亚乙基二膦酸质量百分数为5%、柠檬酸质量百分数为10%,使用氨水调节ph至2.6,余量为除盐水。

62.缓蚀剂中乌洛托品质量百分数为5%、羟乙基咪唑啉质量百分数为3%、乙醇胺质量百分数为0.1%、烷基酚聚氧乙烯醚质量百分数为1%,余量为除盐水。

63.漂洗结束后,使用氨水调节ph至8.2将系统转至钝化过程。漂洗及钝化温度40℃。

64.钝化结束后检查钝化膜状态,钝化膜完整致密。

65.实施例5:

66.某600mw超临界锅炉使用柠檬酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为20%漂洗剂、质量分数0.5%缓蚀剂及质量分数0.02%消泡剂,余量除盐水。

67.其中,漂洗剂为乙二胺四乙酸质量百分数为10%、氨基三乙酸质量百分数为20%、羟基亚乙基二膦酸质量百分数为40%、柠檬酸质量百分数为10%,使用氨水调节ph至6.0,

余量为除盐水。

68.缓蚀剂中乌洛托品质量百分数为20%、羟乙基咪唑啉质量百分数为10%、乙醇胺质量百分数为6%、烷基酚聚氧乙烯醚质量百分数为5%,余量为除盐水。

69.漂洗结束后,使用氨水调节ph至10.2将系统转至钝化过程。漂洗及钝化温度55℃。

70.钝化结束后检查钝化膜状态,钝化膜完整致密。

71.实施例6:

72.某1000mw超临界锅炉使用羟基乙酸 甲酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为45%漂洗剂、质量分数0.7%缓蚀剂及质量分数0.03%消泡剂 联氨及异抗坏血酸钠,余量除盐水。

73.其中,漂洗剂为乙二胺四乙酸质量百分数为30%、氨基三乙酸质量百分数为20%、羟基亚乙基二膦酸质量百分数为15%、柠檬酸质量百分数为30%,使用氨水调节ph至4.7,余量为除盐水。

74.缓蚀剂中乌洛托品质量百分数为30%、羟乙基咪唑啉质量百分数为15%、乙醇胺质量百分数为10%、烷基酚聚氧乙烯醚质量百分数为10%,余量为除盐水。

75.漂洗结束后,使用氨水调节ph至10.1将系统转至钝化过程。漂洗及钝化温度65℃。

76.钝化结束后检查钝化膜状态,钝化膜完整致密。

77.实施例7:

78.某300mw自然循环汽包炉使用盐酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为0.1%漂洗剂、质量分数0.1%缓蚀剂及质量分数0.01%异抗坏血酸钠,余量除盐水。

79.其中,漂洗剂为乙二胺四乙酸质量百分数为5%、氨基三乙酸质量百分数为40%、羟基亚乙基二膦酸质量百分数为5%、柠檬酸质量百分数为10%,使用氨水调节ph至3.0,余量为除盐水。

80.缓蚀剂中乌洛托品质量百分数为5%、羟乙基咪唑啉质量百分数为3%、乙醇胺质量百分数为0.1%、烷基酚聚氧乙烯醚质量百分数为1%,余量为除盐水。

81.漂洗结束后,使用氨水调节ph至9.1将系统转至钝化过程。漂洗及钝化温度80℃。

82.钝化结束后检查钝化膜状态,钝化膜完整致密。

83.实施例8:

84.某300mw自然循环汽包炉使用盐酸作为酸洗介质,酸洗后水冲洗合格后向化学清洗系统加入质量分数为0.1%漂洗剂、质量分数0.1%缓蚀剂及质量分数0.01%联氨,余量除盐水。

85.其中,漂洗剂为乙二胺四乙酸质量百分数为30%、氨基三乙酸质量百分数为20%、羟基亚乙基二膦酸质量百分数为5%、柠檬酸质量百分数为10%,使用氨水调节ph至5,余量为除盐水。

86.缓蚀剂中乌洛托品质量百分数为5%、羟乙基咪唑啉质量百分数为3%、乙醇胺质量百分数为0.1%、烷基酚聚氧乙烯醚质量百分数为1%,余量为除盐水。

87.漂洗结束后,使用氨水调节ph至10.0将系统转至钝化过程。漂洗及钝化温度95℃。

88.钝化结束后检查钝化膜状态,钝化膜完整致密。

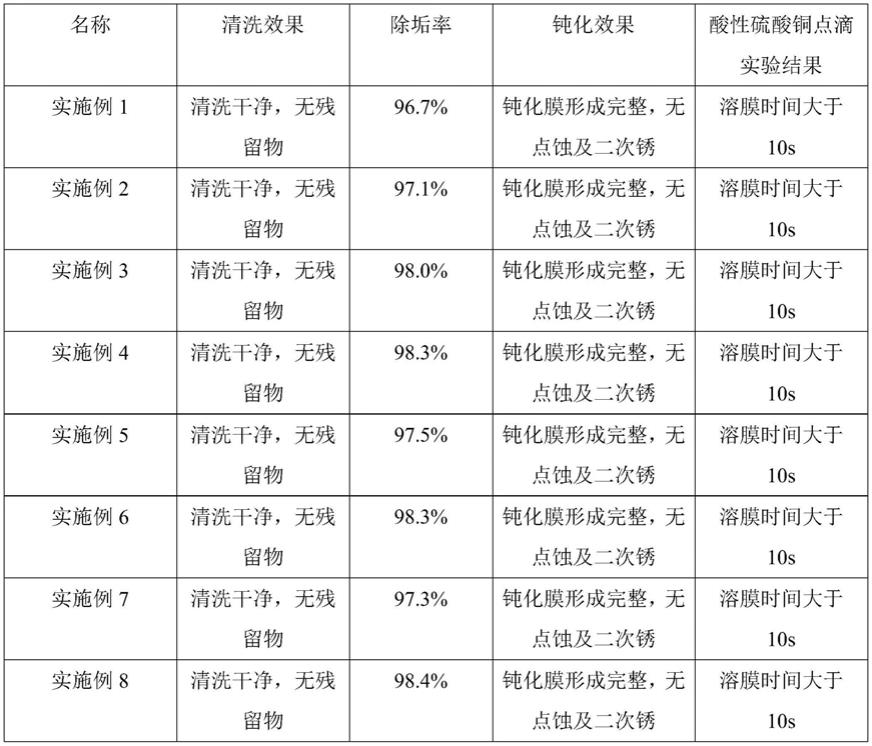

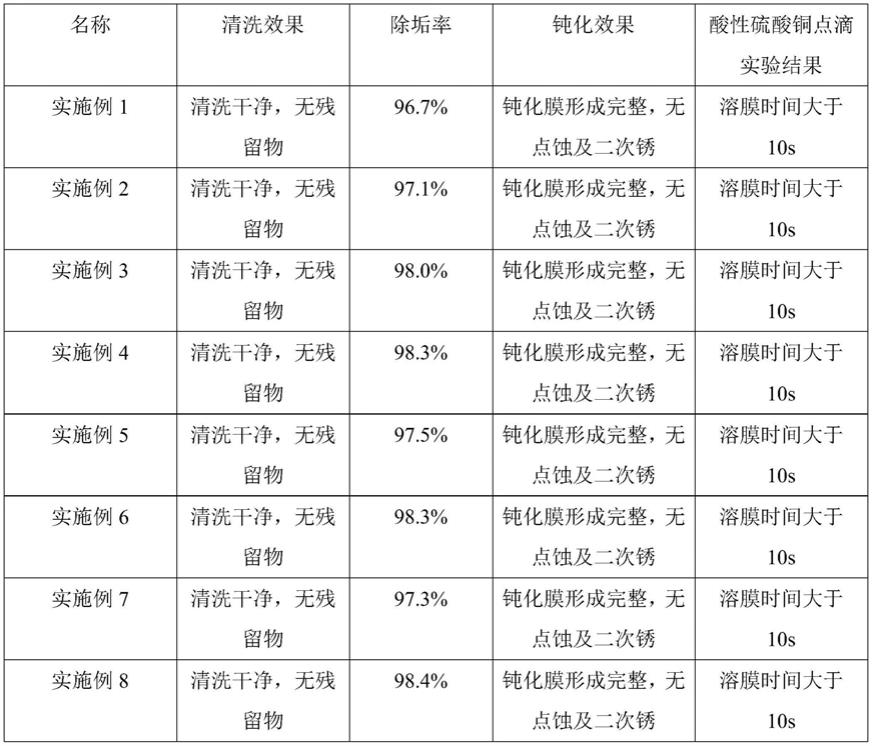

89.实施例1至实施例8清洗质量评价如下:

[0090][0091]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

[0092]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。