1.本实用新型涉及电动工具技术领域,尤其是新型锤击转换器。

背景技术:

2.现有常见的电锤、电钻两用电动工具,其主要通过更换钻夹头的方式进行电锤、电钻的切换,实际使用时会出现频繁装拆钻夹头的情况,操作非常不方便,且该种两用电动工具其打孔精度较低,使用者手感不舒服,加工效率较低,因此,申请人予以改进。

技术实现要素:

3.本实用新型针对现有技术中的不足,提供了新型锤击转换器。

4.为解决上述技术问题,本实用新型通过下述技术方案得以解决:

5.新型锤击转换器,包括

6.壳体单元,其包括有第一通孔及齿状凸台;

7.传动轴单元,其安装于所述壳体单元的第一通孔处,并可由驱动单元带动做旋转运动,所述传动轴单元内部具有容置腔体,且在其外壁上开设有若干与所述容置腔体相连通的活动槽;

8.撞击单元,其包括内置于所述容置腔体内的撞击块以及设置于所述撞击块上可与其同步动作的若干行程杆,所述行程杆外端穿过所述活动槽后装配于所述齿状凸台处;

9.弹性件,其一端抵靠于所述撞击单元上,另一端抵靠于所述容置腔体内壁上;及

10.钻头,所述钻头可被移动至所述撞击单元的行程范围内。

11.上述方案中,优选的,所述传动轴单元包括相互装配连接可同步动作的主传动轴和副传动轴,所述主传动轴和所述副传动轴上均对应开设有容置腔体和活动槽,所述撞击块及所述弹性件安装于所述副传动轴内,所述行程杆穿过所述副传动轴上的活动槽及所述主传动轴上的活动槽后装配于所述齿状凸台处。

12.上述方案中,优选的,所述壳体单元包括外壳体和内壳体,所述外壳体和所述内壳体上均开设有供所述传动轴单元穿过的第一通孔,所述齿状凸台设置于所述内壳体上。

13.上述方案中,优选的,所述钻头至少部分部位安装于所述主传动轴的容置腔体处。

14.上述方案中,优选的,所述钻头与所述撞击块之间设置有撞击过渡件;

15.所述撞击过渡件的形状为球状。

16.上述方案中,优选的,所述主传动轴的容置腔体包括用于容纳所述副传动轴至少部分部位的第一容置腔体及用于容纳所述钻头至少部分部位的第二容置腔体,所述第一容置腔体与所述第二容置腔体相互连通,并在所述第一容置腔体处形成有第一台阶。

17.上述方案中,优选的,所述副传动轴内端与所述第一台阶之间设置有环状垫圈,所述环状垫圈上的第二通孔的孔径小于所述撞击过渡件的外径。

18.上述方案中,优选的,所述行程杆上设置有滑动件,所述滑动件安装于所述活动槽处;

19.所述滑动件为轴承;

20.所述滑动件的外径与所述活动槽的宽度相一致。

21.上述方案中,优选的,所述撞击块上包括有第二台阶,所述弹性件一端抵靠于所述第二台阶处;

22.所述弹性件为弹簧;

23.所述齿状凸台包括若干凸台单元,每一所述凸台单元均包括由低至高的第一壁及垂直或接近垂直的第二壁,所述第二壁一端与所述第一壁的最高端过渡连接,另一端与相邻的另一个凸台单元的最低端过渡连接;

24.所述齿状凸台的最低端处包括有与所述行程杆形状尺寸相适配的凹口。

25.上述方案中,优选的,所述外壳体与所述主传动轴之间、所述外壳体与所述副传动轴之间均对应设置有轴承;

26.所述主传动轴外端装配有限位件,所述限位件上开设有可供所述钻头穿过的孔,且所述孔的孔径与所述钻头相应部位的外径相匹配;

27.所述主传动轴外端开设有环形槽,所述限位件上包括有与所述环形槽相匹配使两者卡接配合的限位部;

28.所述主传动轴的容置腔体内壁上设置有若干限位条,所述钻头上开设有若干与所述限位条相对应的限位槽;

29.所述主传动轴上开设有若干与所述容置腔体相连通的第三通孔,所述第三通孔处装配有钢珠,所述钻头上开设有与所述钢珠相配合的槽体,所述主传动轴上滑动装配有用于与所述钢珠相配合的锁紧件,所述锁紧件与对应的轴承之间设置有弹簧;

30.所述锁紧件上装配有套件;

31.所述主传动轴一端开设有若干凹槽,所述副传动轴上设置有若干与所述凹槽相对应的凸件,所述主传动轴通过所述凹槽与所述凸件的配合使其可随所述副传动轴的转动而同步转动;

32.所述驱动单元为电机。

33.本实用新型的有益效果是:

34.本实用新型采用全新设计,以电机带动传动轴旋转作为初始动作,结合行程杆与齿状凸台的配合压缩弹性件,最终通过弹性件推动撞击块冲击钻头,整体结构简单、稳定可靠,对于注入润滑油要求较低,便于后续维护。

附图说明

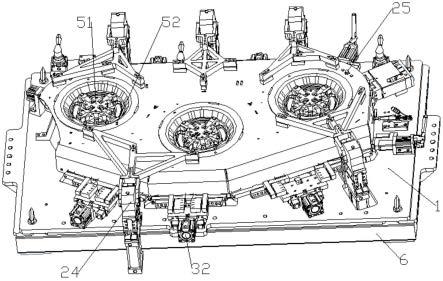

35.图1为本实用新型示意图。

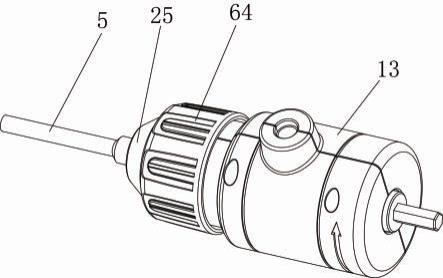

36.图2为本实用新型分解示意图。

37.图3为本实用新型行程杆与齿状凸台的配合示意图。

38.图4为本实用新型剖面示意图。

39.图5为本实用新型主传动轴示意图。

40.图6为本实用新型钻头示意图。

41.图7为本实用新型传动轴单元与行程杆、壳体单元的配合示意图。

42.图8为本实用新型撞击单元与钻头的配合示意图。

具体实施方式

43.下面结合附图与具体实施方式对本实用新型作进一步详细描述:

44.参见图1-图8,新型锤击转换器,包括壳体单元、传动轴单元、撞击单元、弹性件4及钻头5。

45.对于壳体单元,其包括有第一通孔11及齿状凸台12,本实施例中,为使相关部件均为隐藏式设计,壳体单元包括外壳体13和内壳体14,参见图1-图3所示,其中,外壳体13和内壳体14上均开设有供传动轴单元穿过的第一通孔,内壳体14位于外壳体13内,可被其所包覆,传动轴单元一端延伸外露于外壳体13外,该部位用于与驱动单元传动连接,驱动单元可为电机,或将该部位安装于电钻前部的钻夹头上,替换电钻头后当做电锤使用。

46.对于齿状凸台12,其可设置于内壳体14上,如图3所示,齿状凸台12用于与撞击单元中的行程杆31配合,齿状凸台12包括若干凸台单元,每一凸台单元均包括由低至高的第一壁121及垂直或接近垂直的第二壁122,第二壁122为行程杆瞬间下落提供可能,具体的,第二壁122一端与第一壁121的最高端过渡连接,另一端与相邻的另一个凸台单元的最低端过渡连接。

47.为使在装置不使用时,行程杆31与齿状凸台12配合的更稳稳定,可在齿状凸台12的最低端处设计有与行程杆31形状尺寸相适配的凹口123。

48.对于传动轴单元,其安装于壳体单元的第一通孔处,并可由驱动单元带动做旋转运动,传动轴单元内部具有容置腔体21,且在其外壁上开设有若干与容置腔体相连通的活动槽22。

49.本实施例中,传动轴单元包括主传动轴23和副传动轴24,参见图2、图4及图7,主传动轴23与副传动轴24可相互装配连接,并可同步动作,将传动轴单元设计为两个可拆卸分离的主传动轴23和副传动轴24的主要目的在于可更为方便的安装、拆卸其内部的各部件。

50.而在主传动轴23与副传动轴24之间,可通过凸件241与凹槽231的配合方式将两者装配连接,如图2的分解图中,主传动轴23一端开设有若干凹槽231,副传动轴24上设置有若干与所述凹槽231相对应的凸件241,凹槽231与凸件241的具体数量可根据实际需要选择,如各设置四处,将每一凸件241卡入至对应的凹槽231内,实现主传动轴23与副传动轴24之间的装配,装配后两者形成一体,可同步动作。

51.本实施例中,主传动轴23和副传动轴24上均对应开设有容置腔体21和活动槽22,如图4的剖面图中,主传动轴23的容置腔体21和副传动轴24的容置腔体21可相互连通,主传动轴23的活动槽22和副传动轴24的活动槽22一一对应,用以供对应的行程杆31穿过。

52.主传动轴23的容置腔体21又可包括用于容纳副传动轴24至少部分部位的第一容置腔体211及用于容纳钻头至少部分部位的第二容置腔体212,第一容置腔体211与第二容置腔体212相互连通,并在第一容置腔体211处形成有第一台阶213,对于第一台阶213的作用详见下文关于撞击单元部分的说明。

53.在主传动轴23上,还具有相关与钻头5的配合结构,具体如下:

54.上文已说明,主传动轴23由副传动轴24带动做旋转运动,而钻头5同样可由主传动轴23带动做旋转运动,使其动作更为稳定,具体的,主传动轴23的容置腔体内壁上设置有若干限位条232(可设置于第二容置腔体的内壁上),如图5所示,钻头5上开设有若干与限位条232相对应的限位槽51,通过限位条232与限位槽51对应配合,以将钻头5安装于主传动轴23

处。

55.为使钻头5输出的更为稳定,在主传动轴23外端还装配有限位件25,限位件25上开设有可供钻头5穿过的孔,且孔的孔径与钻头5相应部位的外径相匹配,该相应部位指钻头5活动行程范围内,经过或靠近限位件25的部位。

56.对于限位件25与主传动轴23的配合方式,其中一种实施方式如下:

57.主传动轴23外端开设有环形槽26,限位件25上包括有与环形槽26相匹配使两者卡接配合的限位部251,将限位部251卡入至主传动轴23上的环形槽26内,实现两者的装配连接。

58.进一步的,还需使钻头5只能在主传动轴23上的设定行程范围内活动,防止其脱落,做如下设计:

59.主传动轴23上开设有若干与第二容置腔体212相连通的第三通孔27,如图4、图5所示,第三通孔27处装配有钢珠28,对应的,钻头5上开设有与钢珠28相配合的槽体52,在钻头5往复运动过程中,钢珠28相对的在槽体52范围内改变其相对位置。

60.在钢珠28无外力作用下时,钻头5可从主传动轴23处卸下,而要在工作需要时,使钻头5无法从主传动轴23处卸下,可通过下压钢珠28的方式实现,具体的,在主传动轴23上滑动装配有用于与钢珠28相配合的锁紧件61,在锁紧件61压紧钢珠28时,钻头5无法被卸下,而在锁紧件61离开钢珠28位置时,钻头5可被卸下。

61.进一步的,在锁紧件61与对应的轴承62之间设置有弹簧63,锁紧件61上装配有套件64,在需要卸下钻头5时,横向推动套件64,弹簧63收缩,卸下后或钻头5安装上需要锁定时,松开套件64,弹簧63回复即可实现钻头5的锁定。

62.同时,套件64内壁与主传动轴23之间的间隙可做一定的设计,如该间隙小于钢珠的半径或直径,以便在套件64带动锁紧件61动作时,钢珠28不会从对应的孔处跑出。

63.对于撞击单元,其包括内置于容置腔体21内的撞击块32以及设置于撞击块32上可与其同步动作的若干行程杆31,行程杆31外端穿过活动槽22后装配于所述齿状凸台12处。

64.上文中已说明,在副传动轴24中同样具有容置腔体21和活动槽22,本实施例中,撞击块32设置于副传动轴24的容置腔体21内,如图4及图8所示,撞击块32具有直径较大的部位,该处形成有第二台阶321,设置有一弹性件4,其可套设于撞击块32上,弹性件5的一端抵靠于第二台阶321处,另一端抵靠于副传动轴24的容置腔体21的内壁上,而弹性件4可为弹簧。

65.行程杆31,其可穿设于撞击块32上或一体成型于撞击块32上,其一端或两端穿过主传动轴23及副传动轴24的活动槽22后,与齿状凸台12的对应部位配合连接。

66.在电机带动副传动轴24、主传动轴23转动时,行程杆31受活动槽22壁的影响随之转动,同时行程杆31受齿状凸台12的壁的影响,逐步的往远离钻头5方向移动,带动撞击块32同向移动,从而压缩弹性件4,当行程杆31离开齿状凸台12最高处后,其迅速下落至齿状凸台12的最低处,弹性件4伸张,推动撞击块32冲击钻头5,完成锤击功能。

67.本实施例中,撞击单元还包括撞击过渡件7,其设置在钻头5与撞击块32之间,位于主传动轴23的容置腔体内(具体为第二容置腔体212),如图4所示,撞击过渡件7的形状可为球体状,而为进一步限定撞击过渡件7可移动范围,在副传动轴24内端与主传动轴23的第一台阶213之间设置环状垫圈71,环状垫圈71的第二通孔的孔径小于撞击过渡件7的外径即

可。

68.对于其他补充设定,行程杆31上设置有滑动件72,如图7所示,滑动件72安装于活动槽22处,以减小两者之间的摩擦损耗,滑动件72可为小型轴承,滑动件72的外径可与活动槽22的宽度相一致。

69.如图4、图8所示,可在外壳体13与主传动轴23之间、外壳体13与副传动轴24之间均对应设置有轴承,其中外壳体13与主传动轴23之间的轴承可如上文中所述的用于弹簧的抵靠。

70.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。