1.本发明涉及电池极片制造领域,尤其涉及一种除尘罩、除尘装置及激光切割设备。

背景技术:

2.在电池的制程中,极耳的制造是其中一个重要的工序,一般通过激光切割电池极片形成极耳,而激光切割时通常会产生大量的粉尘、烟雾,若不及时清理,极易出现粉尘粘附在极片表面,造成电池内部短路的问题,并且,粉尘堆积将使得极片在激光切割点处离焦,造成切不断等现象,影响切割质量。激光切割过程的粉尘污染还会导致设备电路系统的腐蚀、易燃易爆风险的增加等问题。因此,需要在激光切割极片时采取相应的除尘措施。相关技术中,通过对激光切割位置进行抽吸,能够起到一定的除尘效果,但实际使用当中,风速过小则除尘效果差,风速过大则引起极片抖动或吸走切割出的极片废料,导致极片离焦从而造成切不断或断带问题,影响生产效率及切割质量。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种除尘罩,能够有效解决除尘时极片在切割点抖动导致离焦的问题,从而提高切割质量。

4.本发明还提出一种具有上述除尘罩的除尘装置,以及具有该除尘装置的激光切割设备。

5.根据本发明的第一方面实施例的除尘罩,包括支撑件、导流件和风刀,其中,所述支撑件具有相对的正面和背面,并设置有贯通所述支撑件的正面和所述支撑件的背面的切割口,所述支撑件的正面用于支撑极片,所述切割口用于避让用于切割极片的激光;所述导流件设置于所述支撑件的所述背面,所述导流件内具有第一除尘腔,所述切割口连通于所述第一除尘腔,所述导流件的一侧具有连通于所述第一除尘腔的第一排气口,用于排出所述第一除尘腔内的气流;所述风刀设置有与所述第一排气口相对的进气口和第一吹气口,所述进气口用于将所述第一除尘腔连通至外界,所述第一吹气口能朝向所述第一排气口吹气。

6.本发明实施例的除尘罩,至少具有如下有益效果:导流件位于支撑件的背面,且第一排气口和风刀的第一吹气口相对,由此,在激光切割设备上采用本发明的除尘罩,当第一排气口连通气源进行吸气,风刀由所述第一吹气口朝第一排气口吹气,能够在第一除尘腔内形成流经切割口的对流气流,气流沿支撑件的背面流过切割口,从而带走切割时产生的粉尘,极片支撑于支撑件的正面,能够有效降低抖动,且对侧吹吸的方式能够有效提高除尘效率。

7.根据本发明的一些实施例的除尘罩,所述风刀还设置有与所述第一排气口相对的第二吹气口,所述第二吹气口对应于所述切割口的沿所述极片的输送方向的一侧,用于朝所述第一排气口吹气。

8.根据本发明的一些实施例的除尘罩,所述导流件内设置有导流片,所述导流片对

应位于所述切割口的与所述第二吹气口对应的一侧,所述导流片的一端连接于所述导流件的内壁,另一端朝第一除尘腔内部延伸并向远离所述切割口方向倾斜,所述导流片的背离所述切割口的一侧和所述除尘罩的内壁之间限定出导流通道,所述第二吹气口能够朝向所述导流通道吹气。

9.根据本发明的一些实施例的除尘罩,所述第二吹气口包括多个第二出风孔,多个第二出风孔自所述支撑件的近端朝向远离所述支撑件的方向排布。

10.根据本发明的一些实施例的除尘罩,所述第一吹气口位于所述风刀的相对于所述支撑件的近侧。

11.根据本发明的一些实施例的除尘罩,所述第一吹气口包括多个第一出风孔,多个所述第一出风孔沿极片的输送方向排布。

12.根据本发明的一些实施例的除尘罩,所述支撑件上对应于所述切割口处设置有第一避空孔,所述第一避空孔连通于所述切割口,并与所述第一除尘腔连通。

13.根据本发明的一些实施例的除尘罩,所述导流件内还设置有导流腔,导流件朝向所述支撑件的一侧设置有第二避空孔,沿所述极片的输送方向,所述第二避空孔连通于所述导流腔且位于所述切割口的下游,所述导流件与所述风刀相对的一侧设置有第二排气口,所述第二排气口连通于所述导流腔,用于排出所述导流腔内的气流。

14.根据本发明的一些实施例的除尘罩,所述风刀还设置有第三吹气口,所述第三吹气口连通于所述导流腔,用于朝向所述第二排气口吹气。

15.根据本发明的一些实施例的除尘罩,还包括压件,所述压件沿所述极片的输送方向设置于所述切割口的一侧并连接于所述支撑件的正面,所述压件和所述支撑件的正面之间具有供极片穿过的间隙,所述压件用于在垂直于所述支撑件的正面的方向抵持所述极片。

16.根据本发明第二方面实施例的除尘装置,包括除尘机构和上述第一方面任一实施例的除尘罩;所述除尘机构包括除尘管道和连接件,所述除尘管道的内部具有除尘通道,所述连接件的一端连接于所述除尘管道,另一端连接于所述除尘罩的设置有所述第一排气口的一侧,所述连接件的内部具有第二除尘腔,所述第二除尘腔连通于所述除尘罩和所述除尘通道。

17.本发明第二方面实施例的除尘装置,至少具有如下有益效果:除尘机构通过连接件连通除尘罩的第一排气口,并通过气源进行吸气,与除尘罩的风刀配合作用在第一除尘腔内形成流经切割口的对流气流,气流沿支撑件的背面流过切割口,从而带走切割时产生的粉尘,对侧吹吸的方式,能够有效提高除尘效率,且极片支撑于支撑件的正面,能够有效降低抖动,避免离焦,从而保证切割质量。

18.根据本发明的一些实施例的除尘装置,还包括罩体,所述罩体设置于所述支撑件的正面并与所述支撑件之间具有间隙,所述罩体的内部具有第三除尘腔,所述罩体朝向所述支撑件的一侧具有第一开口,与所述第一开口相对的一侧具有第二开口,朝向所述连接件的一侧具有第三开口,所述第一开口、所述第二开口和所述第三开口均连通于所述第三除尘腔,且所述第三开口与所述第二除尘腔连通。

19.根据本发明的一些实施例的除尘装置,还包括导废料装置,沿所述极片的输送方向,所述导废料装置设置于所述切割口的下游位置,并位于所述支撑件的正面一侧,用于吸

附激光切割极片产生的废料。

20.根据本发明第三方面实施例的激光切割设备,包括激光装置和上述第二方面任一实施例的除尘装置,所述激光装置设置于所述支撑件的正面,用于向位于所述切割口处发射激光,以切割位于所述切割口处的极片。

21.本发明第三方面实施例的激光切割设备,至少具有如下有益效果:采用上述实施例的除尘装置能够有效降低极片抖动,避免激光离焦的问题,提高切割质量,有益于提高激光切割设备的生产效率。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

23.下面结合附图和实施例对本发明做进一步的说明,其中:

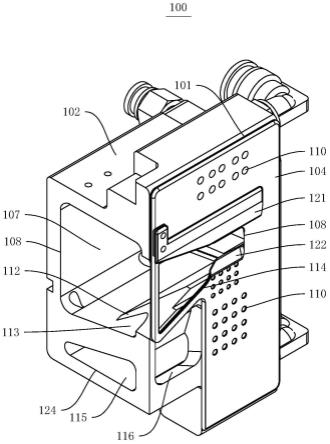

24.图1为本发明一实施例的除尘罩的示意图;

25.图2为图1的正视图;

26.图3为图2的右视图;

27.图4为本发明一实施例的除尘罩中的风刀结构示意图;

28.图5为图4示出的风刀的内部结构透视图;

29.图6为本发明另一实施例的除尘罩的结构示意图;

30.图7为本发明一实施例的除尘装置的结构示意图;

31.图8为本发明另一实施例的除尘装置的结构示意图;

32.图9为图8的另一角度示意图;

33.图10为本发明一实施例的除尘装置的工作状态示意图;

34.图11为本发明实施例的除尘装置中的除尘机构的侧视图;

35.图12为图8示出的除尘装置中的导废料装置的结构示意图;

36.图13为图12示出的导废料装置的真空腔体的结构示意图。

37.附图标记:

38.除尘罩100,支撑件101,导流件102,风刀103,正面104,背面105,切割口106,第一除尘腔107,第一排气口108,第一吹气口109,吸附孔110,第二吹气口111,导流片112,导流通道113,第一避空孔114,导流腔115,第二避空孔116,第一气道117,第二气道118,第三气道119,第三吹气口120,压件121,遮挡部122,极片123,第二排气口124,进气口125;

39.除尘机构200,除尘管道201,连接件202,罩体203,第二开口205,第三开口206,第三除尘腔207,防护罩208,防护网209;

40.导废料装置300,真空腔体301,皮带机构302,敞口303,滚轮304,皮带305,第三排气口306,条棱307,皮带除尘管308。

具体实施方式

41.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

42.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

44.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

45.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

46.图1为本发明一实施例的除尘罩的示意图,图2为图1的正视图,图3为图2的右视图,图4为本发明一实施例的除尘罩中的风刀结构示意图,参考图1至图4,本发明的第一方面实施例提供了一种除尘罩,包括支撑件101、导流件102和风刀103,其中,支撑件101具有相对的正面104和背面105,并设置有贯通正面104和背面105的切割口106,正面104用于支撑极片,切割口106用于避让用于切割极片的激光。导流件102设置于支撑件101的背面105,导流件102内具有第一除尘腔107,切割口106连通于第一除尘腔107,导流件102的一侧具有连通于第一除尘腔107的第一排气口108,用于排出第一除尘腔107内的气流。

47.风刀103设置有与第一排气口108相对的进气口125和第一吹气口109,进气口125用于将第一除尘腔107连通至外界,第一吹气口109能朝向第一排气口108吹气。由此,在激光切割设备上采用本发明的除尘罩100,当第一排气口108连通气源进行吸气,风刀103由第一吹气口109朝第一排气口108吹气,能够在第一除尘腔107内形成流经切割口106的对流气流,气流沿支撑件101的背面105流过切割口106,从而带走切割时产生的粉尘,极片支撑于支撑件101的正面104,能够有效降低抖动,且对侧吹吸的方式能够有效提高除尘效率。

48.参考图1和图2,在一些实施例中,支撑件101的内部或者支撑件101的背面105和导流件102之间可设置通道(未图示),支撑件101的正面104可以排布设置多个吸附孔110,吸附孔110连通于内部的通道,内部通道可从侧面贯通支撑件101形成通道口(未图示),通道口处可连接接口,接口通过气管连通真空气源可在通道内产生负压,从而通过吸附孔110能够吸附支撑于支撑件101正面104的极片,能够有效降低极片抖动,保证切割质量。支撑件101可以是独立的结构件,通过常规的连接方式与导流件102连接,方便支撑件101和导流件102分别加工,或者,支撑件101和导流件102可以制成一体的结构,可简化装配。

49.图5为图4示出的风刀的内部结构透视图,图6为本发明另一实施例的除尘罩的结构示意图,参考图1和图4至图6,在一些实施例中,风刀103还设置有与第一排气口108相对的第二吹气口111,第二吹气口111对应于切割口106的沿极片的输送方向的一侧,用于朝第

一排气口108吹气,由此在第一除尘腔107中相对于切割口106的一侧形成对流气流,能够带走第一除尘腔107内部的粉尘并避免气流对切割口106处的极片产生影响。例如,极片由上至下输送(可参考图10),第二吹气口111对应于切割口106的下方,从第一排气口108的对侧向第一除尘腔107的底部空间吹气,由此在第一除尘腔107中位于切割口106的下方的空间形成气流,能够有效避免粉尘粘附第一除尘腔107的底壁,并能够避免直接吹切割口106位置而对极片产生影响,从而在提高除尘效率的同时减少极片的抖动。另外,在此基础上,可适当降低第一吹气口109的风速,而提高第二吹气口111的风速,使流经切割口106的气流能够去除较小的粉尘颗粒,避免造成极片的大幅度抖动,而较大的粉尘颗粒向下沉降,由形成在第一除尘腔107下方的气流去除,提高除尘效率同时减少极片抖动。

50.参考图1和图4至图6,在一些实施例中,导流件102内设置有导流片112,导流片112对应位于切割口106的与第二吹气口111对应的一侧,导流片112的一端连接于导流件102的内壁,另一端朝第一除尘腔107内部延伸并向远离切割口106方向倾斜,导流片112的背离切割口106的一侧和除尘罩100的内壁之间限定出导流通道113,第二吹气口111能够朝向导流通道113吹气,导流件102能够在切割口106的一侧遮挡导流通道113内的气流,起到导流作用,从而减少或者避免流经导流通道113的气流对切割口106的影响,同时避免对导流件102的朝向切割口106一侧的空间中的气流的影响,能够在提高除尘效率的同时减少极片抖动,避免离焦。由此,在导流件102的遮挡下,可进一步提高第二吹气口111的风速,以提高除尘效率。在一些实施例中,导流件102上还可设置多个通气孔,通气孔贯通导流件102朝向和背离切割口106的两侧,大颗粒的粉尘能够通过通气孔直接进入导流通道113内,从而提高除尘效率。

51.第二吹气口111可以采用狭缝式的结构,或者采用多孔结构,例如,参考图4至图6,在一些实施例中,第二吹气口111包括多个第二出风孔,多个第二出风孔自支撑件101的近端朝向远离支撑件101的方向排布,各第二出风孔采用圆孔结构,使第二吹气口111各处风速均匀。在一些实施例中,由于导流件102对切割口106的遮挡能够有效避免导流通道113内的气流影响切割口106的极片,因此,对应于导流通道113的第二出风孔可采用直径更大的圆孔,使风刀103吹向导流通道113内的风量更大,从而提高除尘效率。

52.参考图1和图4至图6,在一些实施例中,第一吹气口109位于风刀103的相对于支撑件101的近侧,从而形成贴近于支撑件101背面105的气流,能够及时对切割口106处产生的粉尘进行有效去除。在一些实施例中,第一吹气口109可以采用狭缝式的结构,或者采用多孔结构,例如,参考图4和图5,第一吹气口109包括多个第一出风孔,多个第一出风孔沿极片的输送方向排布,各第一出风孔采用圆孔结构,使第二吹气口111各处风速均匀。

53.参考图1和图2,在一些实施例中,支撑件101上对应于切割口106处设置有第一避空孔114,第一避空孔114连通于切割口106,并与第一除尘腔107连通,由此,切割时产生的粉尘在附着于支撑件101前就被吸入第一除尘腔107内,及时抽走粉尘,避免粉尘堆积于支撑件101上影响极片的位置。切割口106处还可以设置遮挡部122,遮挡部122自支撑件101的正面104向第一除尘腔107内部倾斜延伸,从而能在切割口106处对极片进行遮挡,可避免极片卷入第一除尘腔107内。

54.参考图1、图2和图6,在一些实施例中,导流件102内还设置有导流腔115,导流件102朝向支撑件101的一侧设置有第二避空孔116,沿极片的输送方向,第二避空孔116连通

于导流腔115且位于切割口106的下游,导流件102与风刀103相对的一侧设置有第二排气口124,第二排气口124连通于导流腔115,用于排出导流腔115内的气流,由此,未及时进入第一除尘腔107的粉尘或切割完成后仍然附着于极片上的粉尘能够通过第二避空孔116进入导流腔115,从而进一步去除粉尘。在一些实施例中,风刀103还设置有第三吹气口120,第三吹气口120连通于导流腔115,用于朝向第二排气口124吹气,由此可在导流腔115内形成对流,提高除尘效率。

55.在上述实施例的除尘罩中,风刀103可采用一体式结构,由单独的一个结构件在内部加工气道并在一侧加工连通气道的吹气口而形成,气道贯通风刀103的外表面形成气道口,用于连接气泵,从而能够从各吹气口吹气,可省去多个风刀103的使用和装配。具体而言,参考图4和图5,风刀103的内部对应于支撑件101的一侧设置有第一气道117,对应于第一除尘腔107的下部设置有第二气道118,对应于导流腔115设置有第三气道119,风刀103的朝向导流件102的一侧对应于第一气道117的位置设置有连通第一气道117的第一吹气口109,对应于第二气道118的位置设置有连通第二气道118的第二吹气口111,对应于第三气道119的位置设置有连通第三气道119的第三吹气口120,图5中通过虚线示出第一气道117、第二气道118和第三气道119,第一气道117、第二气道118和第三气道119分别贯通风刀103的边沿,形成气道口,只需将风刀103连接于导流件102,将各气道口接入气泵,即可从各吹气口向相应的除尘腔吹气,与采用多个风刀103分别连接的方案相比,结构更紧凑,装配更简便、高效。

56.参考图1和图2,在一些实施例中,还包括压件121,压件121沿极片的输送方向设置于切割口106的一侧并连接于支撑件101的正面104,压件121和支撑件101的正面104之间具有供极片穿过的间隙,压件121用于在垂直于支撑件101的正面104的方向抵持极片,能够进一步降低气流对极片的影响,从而有效避免极片抖动而离焦的问题。

57.由上述可知,本发明实施例的除尘罩100,应用于激光切割极片时,能够形成对流并有效降低极片抖动,因此,与常规的除尘方式相比,可提高除尘效率并解决极片抖动离焦,从而提高切割质量。

58.图7为本发明一实施例的除尘装置的结构示意图,参考图7,本发明第二方面实施例提供了一种除尘装置,包括除尘机构200和上述第一方面任一实施例的除尘罩100,其中,除尘机构200包括除尘管道201和连接件202,除尘管道201的内部具有除尘通道,连接件202的一端连接于除尘管道201,另一端连接于除尘罩100的设置有第一排气口108的一侧,连接件202的内部具有第二除尘腔,第二除尘腔连通于除尘罩100的第一除尘腔107和除尘管道201内部的除尘通道,由此,由除尘管道201通过气源进行吸气,与除尘罩100的风刀103配合作用,能够在第一除尘腔107内形成流经切割口106的对流气流,气流沿支撑件101的背面105流过切割口106,从而带走切割时产生的粉尘,对侧吹吸的方式,能够有效提高除尘效率,且极片支撑于支撑件101的正面104,能够有效降低抖动,避免离焦,从而保证切割质量。

59.图8为本发明另一实施例的除尘装置的结构示意图,图9为图8的另一角度示意图,图10为本发明一实施例的除尘装置的工作状态示意图,参考图8至图10,在一些实施例中,除尘装置还包括罩体203,罩体203设置于支撑件101的正面104并与支撑件101之间具有间隙,以供待切割的极片123通过。罩体203的内部具有第三除尘腔207,罩体203朝向支撑件101的一侧具有第一开口,罩体203与第一开口相对的一侧具有第二开口205,罩体203朝向

连接件202的一侧具有第三开口206,第一开口、第二开口205和第三开口206均连通于第三除尘腔207,且第三开口206与第二除尘腔连通,由此,除尘通道连通气源后,能够通时对第一除尘腔107和第三除尘腔207吸气,所以第三除尘腔207能够在支撑件101的正面104的一侧对极片123及切割产生的粉尘进行除尘。罩体203和除尘罩100在极片123的两侧面围合形成半包围的除尘腔,能够有效避免粉尘向外飘散,从而有效减少粉尘对工作环境的影响,提高除尘效率。

60.图11为本发明实施例的除尘装置中的除尘机构的侧视图,参考图11,在一些实施例中,除尘机构200的连接件202上朝向除尘罩100和罩体203的一侧开口处,设置有防护罩208,防护罩208连接于连接件202,并覆盖该开口,用于阻挡杂物,以免杂物进入除尘通道而影响气源装置的正常工作。防护罩208上设置有防护网209,可采用常规的网状结构或格栅结构的防护网209,保证通气的同时能够有效阻挡杂物。

61.图12为图8示出的除尘装置中的导废料装置的结构示意图,图13为图12示出的导废料装置的真空腔体的结构示意图,参考图8至图13,在一些实施例中,除尘装置还包括导废料装置300,沿极片的输送方向,导废料装置300设置于切割口106的下游位置,并位于支撑件101的正面104,用于吸附激光切割极片产生的废料。具体而言,导废料装置300包括真空腔体301和皮带机构302,真空腔体301的内部具有空腔,真空腔体301朝向支撑件101的一侧设置有连通于空腔的敞口303,皮带机构302包括一对滚轮304和绕设于滚轮304上的皮带305,皮带305平行于支撑件101并覆盖敞口303,参考图13,真空腔体301的敞口303处还可以设置支撑结构,支撑结构可以包括多个横跨于敞口303的条棱307,多个条棱307沿极片输送方向间隔排布,用于抵持皮带305,提高皮带305的稳定性。皮带305上排布有多个通孔,真空腔体301设置有连通于空腔的第三排气口306,第三排气口306用于连接真空气源,通过皮带除尘管308连接真空气源向第三排气口306抽气,能够在空腔内形成负压以通过通孔处吸附废料,从而将废料从切割后的极片上剥离。

62.本发明第三方面实施例提供了一种激光切割设备(未图示),包括激光装置和上述第二方面任一实施例的除尘装置,激光装置设置于支撑件101的正面104,用于向位于切割口106处发射激光,以切割位于切割口106处的极片。由上述可知,采用上述实施例的除尘装置能够有效降低极片抖动,避免激光离焦的问题,提高切割质量,因此,具有该除尘装置的激光切割装置能够进行高效除尘,并提高切割质量,从而提高激光切割设备的生产效率。

63.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。