1.本发明属于合金加工技术领域。

背景技术:

2.铝合金在汽车、航空、航天及军事装备等领域均有应用,随着科技和经济的发展,各领域对铝合金的需求日益增加,也对铝合金的性能提出了越来越高的要求,对铝合金的研究也越发深入。

3.现有的al-cu-mg合金板材生产工艺大都存在强度与韧性相矛盾的问题,在满足高强度的同时往往不能满足韧性要求,从而导致合金板材强度高,但是韧性太差;或者是抗拉强度与屈服强度之间不能同时达到较高水平,因此仍需对板材成分及生产工艺进行研究和改进。

技术实现要素:

4.本发明要解决现有高强铝合金板材存在强度与韧性相矛盾的问题,进而提供一种大规格高强高韧板及其制备方法。

5.一种大规格高强高韧板,大规格高强高韧板按质量百分数由0.76%~1.3%的mg、2.28%~5.2%的cu、0.2%~0.57%的mn、0.02%~0.04%的fe、0.01%~0.03%的si和余量al组成,且cu与mg的质量比为(3~4):1。

6.一种大规格高强高韧板的制备方法,它是按以下步骤进行:

7.一、铸锭制备:

8.按质量百分数为0.76%~1.3%的mg、2.28%~5.2%的cu、0.2%~0.57%的mn、0.02%~0.04%的fe、0.01%~0.03%的si和余量al称取铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金及al-si合金,然后称取铝钛硼晶粒细化剂,将称取的铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金、al-si合金及铝钛硼晶粒细化剂依次进行熔炼、精炼、搅拌静置、除渣及铸造,得到al-cu-mg铝合金铸锭;

9.所述的cu与mg的质量比为(3~4):1;

10.二、均匀化:

11.在铸锭温度为490℃~500℃的条件下,将al-cu-mg铝合金铸锭进行均匀化处理20h~24h,然后出炉空冷至室温,最后铣面,得到均匀化铸锭;

12.三、轧制:

13.将均匀化铸锭进行加热处理,然后在金属温度为420℃~440℃、轧制总变形量为58%~64%、热轧5道次~10道次及每道次下压量为6%~12%的条件下进行轧制,得到合金板材;

14.四、固溶:

15.将合金板材进行切边处理,再加热至金属温度为500℃~510℃,在金属温度为500℃~510℃的条件下,保温1.5h~2h,最后出炉水淬,得到固溶合金板材;

16.五、预拉伸:

17.将固溶合金板材进行预拉伸处理,得到拉伸处理后的合金板材;

18.六、时效:

19.在金属温度为170℃~180℃的条件下,将拉伸处理后的合金板材时效处理11h~12h,得到大规格高强高韧板。

20.本发明的有益效果是:

21.一、本发明一种大规格高强高韧板材生产技术,厚度可达10mm~20mm,宽度可达800mm~2000mm,与普通2324铝合金相比,减少fe、si的含量从而起到细化晶粒、抑制再结晶及固溶强化等作用,在提高板材强度的同时,具备良好的拉伸性能。

22.二、本发明所制备的铝合金,其cu/mg值在3~4之间,有利于合金基体中s相的析出,从而提高了合金的室温力学性能。

23.三、通过热轧与预拉伸处理引入大量位错,为后续时效过程中析出相的提供形核位点。

24.四、本发明提供的一种大规格高强高韧板材生产技术,制得的al-cu-mg合金板材的抗拉强度为504mpa~517mpa,屈服强度为395mpa~409mpa,延伸率为13.9%~14.7%,在保证高强度的同时,韧性和塑性优于一般的铝合金板材。

附图说明

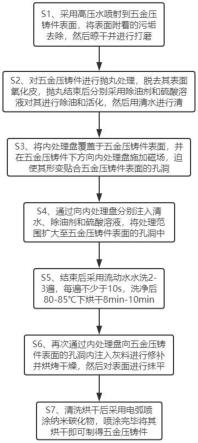

25.图1为实施例一步骤一制备的al-cu-mg铝合金铸锭的微观金相组织照片;

26.图2为实施例一步骤二制备的均匀化铸锭的微观组织照片;

27.图3为实施例一步骤四制备的固溶合金板材的sem组织照片;

28.图4为实施例一制备的大规格高强高韧板的拉伸曲线图;

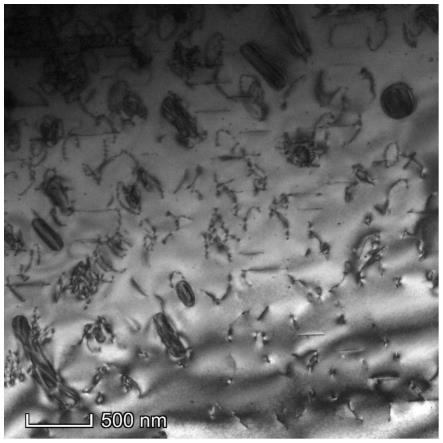

29.图5为实施例一制备的大规格高强高韧板的tem照片。

具体实施方式

30.具体实施方式一:本实施方式一种大规格高强高韧板,大规格高强高韧板按质量百分数由0.76%~1.3%的mg、2.28%~5.2%的cu、0.2%~0.57%的mn、0.02%~0.04%的fe、0.01%~0.03%的si和余量al组成,且cu与mg的质量比为(3~4):1。

31.本实施方式的有益效果是:

32.一、本实施方式一种大规格高强高韧板材生产技术,厚度可达10mm~20mm,宽度可达800mm~2000mm,与普通2324铝合金相比,减少fe、si的含量从而起到细化晶粒、抑制再结晶及固溶强化等作用,在提高板材强度的同时,具备良好的拉伸性能。

33.二、本实施方式所制备的铝合金,其cu/mg值在3~4之间,有利于合金基体中s相的析出,从而提高了合金的室温力学性能。

34.三、通过热轧与预拉伸处理引入大量位错,为后续时效过程中析出相的提供形核位点。

35.四、本实施方式提供的一种大规格高强高韧板材生产技术,制得的al-cu-mg合金板材的抗拉强度为504mpa~517mpa,屈服强度为395mpa~409mpa,延伸率为13.9%~14.7%,在保证高强度的同时,韧性和塑性优于一般的铝合金板材。

36.具体实施方式二:本实施方式与具体实施方式一不同的是:所述的大规格高强高韧板中杂质的总质量百分数<0.05%。其它与具体实施方式一相同。

37.具体实施方式三:本实施方式一种大规格高强高韧板的制备方法,它是按以下步骤进行:

38.一、铸锭制备:

39.按质量百分数为0.76%~1.3%的mg、2.28%~5.2%的cu、0.2%~0.57%的mn、0.02%~0.04%的fe、0.01%~0.03%的si和余量al称取铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金及al-si合金,然后称取铝钛硼晶粒细化剂,将称取的铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金、al-si合金及铝钛硼晶粒细化剂依次进行熔炼、精炼、搅拌静置、除渣及铸造,得到al-cu-mg铝合金铸锭;

40.所述的cu与mg的质量比为(3~4):1;

41.二、均匀化:

42.在铸锭温度为490℃~500℃的条件下,将al-cu-mg铝合金铸锭进行均匀化处理20h~24h,然后出炉空冷至室温,最后铣面,得到均匀化铸锭;

43.三、轧制:

44.将均匀化铸锭进行加热处理,然后在金属温度为420℃~440℃、轧制总变形量为58%~64%、热轧5道次~10道次及每道次下压量为6%~12%的条件下进行轧制,得到合金板材;

45.四、固溶:

46.将合金板材进行切边处理,再加热至金属温度为500℃~510℃,在金属温度为500℃~510℃的条件下,保温1.5h~2h,最后出炉水淬,得到固溶合金板材;

47.五、预拉伸:

48.将固溶合金板材进行预拉伸处理,得到拉伸处理后的合金板材;

49.六、时效:

50.在金属温度为170℃~180℃的条件下,将拉伸处理后的合金板材时效处理11h~12h,得到大规格高强高韧板。

51.具体实施方式四:本实施方式与具体实施方式三不同的是:步骤一中所述的铝锭及镁锭的纯度为99.999%;步骤一中所述的al-cu合金中cu的质量百分数为40%;步骤一中所述的al-mn合金中mn的质量百分数为10%;步骤一中所述的al-fe合金中fe的质量百分数为60%;步骤一中所述的al-si合金中si的质量百分数为10%;步骤一中所述的铝钛硼晶粒细化剂的质量与mg、cu、mn、fe、si和al的总质量比为(0.002~0.003):1。其它与具体实施方式三相同。

52.具体实施方式五:本实施方式与具体实施方式三或四之一不同的是:步骤一中所述的熔炼、精炼、搅拌静置、除渣及铸造,具体是按以下步骤进行:将熔炼炉升温至750℃~800℃,然后将称取的铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金、al-si合金及铝钛硼晶粒细化剂置于熔炼炉内,熔炼过程中当金属液温度升温至740℃~760℃时加入精炼剂,并精炼10min~20min,精炼后搅拌2min~3min,搅拌后静置10min~15min,然后重复搅拌及静置2次,再在金属液温度为700℃~720℃的条件下除渣,最后浇铸成型,得到al-cu-mg铝合金铸锭;所述的精炼剂占al-cu-mg铝合金铸锭的质量百分数为0.1%~0.2%。其它与具体

实施方式三或四相同。

53.具体实施方式六:本实施方式与具体实施方式三至五之一不同的是:步骤二中所述的铣面具体是铣面至表面无明显缺陷为止。其它与具体实施方式三至五相同。

54.具体实施方式七:本实施方式与具体实施方式三至六之一不同的是:步骤三中所述的加热处理具体是在炉温为600℃~620℃的条件下,保温5h~8h。其它与具体实施方式三至六相同。

55.具体实施方式八:本实施方式与具体实施方式三至七之一不同的是:步骤二中所述的均匀化铸锭的厚度为47mm~52mm。其它与具体实施方式三至七相同。

56.具体实施方式九:本实施方式与具体实施方式三至八之一不同的是:步骤三中所述的合金板材的厚度为18mm~21mm。其它与具体实施方式三至八相同。

57.具体实施方式十:本实施方式与具体实施方式三至九之一不同的是:步骤五中预拉伸处理的预拉伸量为2%~3%。其它与具体实施方式三至九相同。

58.采用以下实施例验证本发明的有益效果:

59.实施例一:

60.一种大规格高强高韧板,大规格高强高韧板按质量百分数由1.1%的mg、3.9%的cu、0.5%的mn、0.02%的fe、0.03%的si和余量al组成;

61.所述的大规格高强高韧板中杂质的总质量百分数<0.05%。

62.上述一种大规格高强高韧板的制备方法,它是按以下步骤进行:

63.一、铸锭制备:

64.按质量百分数为1.1%的mg、3.9%的cu、0.5%的mn、0.02%的fe、0.03%的si和余量al称取铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金及al-si合金,然后称取铝钛硼晶粒细化剂,将称取的铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金、al-si合金及铝钛硼晶粒细化剂依次进行熔炼、精炼、搅拌静置、除渣及铸造,得到al-cu-mg铝合金铸锭;

65.二、均匀化:

66.在铸锭温度为500℃的条件下,将al-cu-mg铝合金铸锭进行均匀化处理24h,然后出炉空冷至室温,最后铣面,得到均匀化铸锭;

67.三、轧制:

68.将均匀化铸锭进行加热处理,然后在金属温度为420℃~440℃、轧制总变形量为60%、热轧10道次及每道次下压量为6%的条件下进行轧制,得到合金板材;

69.四、固溶:

70.将合金板材进行切边处理,再加热至金属温度为510℃,在金属温度为510℃的条件下,保温2h,最后出炉水淬,得到固溶合金板材;

71.五、预拉伸:

72.将固溶合金板材进行预拉伸处理,得到拉伸处理后的合金板材;

73.六、时效:

74.在金属温度为180℃的条件下,将拉伸处理后的合金板材时效处理12h,得到大规格高强高韧板,厚度为20mm,宽度为1500mm。

75.步骤一中所述的铝锭及镁锭的纯度为99.999%;步骤一中所述的al-cu合金中cu的质量百分数为40%;步骤一中所述的al-mn合金中mn的质量百分数为10%;步骤一中所述

的al-fe合金中fe的质量百分数为60%;步骤一中所述的al-si合金中si的质量百分数为10%;步骤一中所述的铝钛硼晶粒细化剂的质量与mg、cu、mn、fe、si和al的总质量比为0.002:1;所述的铝钛硼晶粒细化剂具体为alti5b1。

76.步骤一中所述的熔炼、精炼、搅拌静置、除渣及铸造,具体是按以下步骤进行:将熔炼炉升温至750℃,然后将称取的铝锭、镁锭、al-cu合金、al-mn合金、al-fe合金、al-si合金及铝钛硼晶粒细化剂置于熔炼炉内,熔炼过程中当金属液温度升温至750℃时加入精炼剂,并精炼15min,精炼后搅拌3min,搅拌后静置15min,然后重复搅拌及静置2次,再在金属液温度为700℃~720℃的条件下除渣,最后浇铸成型,得到al-cu-mg铝合金铸锭;所述的精炼剂占al-cu-mg铝合金铸锭中的质量百分数为0.15%;所述的精炼剂为艾文斯公司所产的3rf精炼剂。

77.步骤二中所述的铣面具体是铣面至表面无明显缺陷为止。

78.步骤三中所述的加热处理具体是在炉温为600℃的条件下,保温5h。

79.步骤二中所述的均匀化铸锭的厚度为40mm。

80.步骤三中所述的合金板材的厚度为20mm。

81.步骤五中预拉伸处理的预拉伸量为2.5%。

82.对实施例一制备的大规格高强高韧板材进行室温拉伸实验测试,拉伸速度为5mm/min,金属试样尺寸为国标gbt 228.1-2010,拉伸直至拉断为止,检测其抗拉强度,屈服强度及延伸率。

83.测得实施例一制备的大规格高强高韧板的抗拉强度为508mpa,屈服强度为407mpa,延伸率为14.5%。

84.图1为实施例一步骤一制备的al-cu-mg铝合金铸锭的微观金相组织照片;合金的铸态组织中观察到在大块层片状共晶组织附近可见细小点、线状的组织,其与大块层片网状共晶组织不同。

85.图2为实施例一步骤二制备的均匀化铸锭的微观组织照片;可观察到合金组织中不均匀的偏析及晶界残余相已经消失。

86.图3为实施例一步骤四制备的固溶合金板材的sem组织照片;通过图可观察到合金组织中可回溶相几乎全部回溶至基体中。

87.图4为实施例一制备的大规格高强高韧板的拉伸曲线图;可以看出合金板材的抗拉强度为508mpa,屈服强度为407mpa,延伸率为14.9%。

88.图5为实施例一制备的大规格高强高韧板的tem照片,可观察到合金基体中存在较多的位错,并且各析出相倾向于在位错附近形成。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。