1.本发明涉及铜合金技术领域,具体而言,涉及一种铜合金及其制备方法。

背景技术:

2.铸造铜合金普遍存在晶粒粗大,加工性能差的问题,因此需要通过其他方式进行晶粒细化,铜合金常用的晶粒细化的加工方式有锻压、轧制等,但需要对加工后的铜合金进行后续热处理消除加工应力影响,工艺复杂。

3.此外,在铸造时细化的方式有电磁搅拌方式做金属熔体进行搅拌,促进晶核的形成或切割原有枝晶臂形成新的形核,从而促进晶粒细化,但对于量较大的金属熔体,电磁搅拌方式的效果将急剧下降,且会造成组织不均匀的情况产生。

4.因此,需要设计一种能在凝固时自体形成细化晶粒的高性能铜合金,以满足市场需求。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种铜合金及其制备方法,旨在细化铜合金晶粒,提升铜合金的强度和加工性能。

7.本发明是这样实现的:

8.第一方面,本发明提供一种铜合金,按质量百分比计,其元素成分及含量如下:铜60%-65%、镍8%-15%、碳化钨0.8%-2.2%、锡0.1%-1.0%、锰0.1%-0.2%、铁0%-0.25%、铅0%-0.05%,余量为锌及不可避免的杂质。

9.在可选的实施方式中,按质量百分比计,其元素成分及含量如下:铜60%-63%、镍10%-12%、碳化钨1%-2%、锡0.3%-0.5%、锰0.15%-0.2%、铁0%-0.15%、铅0%-0.05%,余量为锌及不可避免的杂质。

10.第二方面,本发明提供一种前述实施方式中铜合金的制备方法,包括:在熔炼的铜合金中加入纳米wc粉末,通过超声震荡使纳米wc粉末均匀分散于合金中,细化合金晶粒。

11.在可选的实施方式中,包括:先将粒径为60μm-100μm的铜粉与粒径为60nm-100nm的碳化钨粉末按照1:2.8-3.2混合均匀得到混合粉体;将合金锭块熔化,再与混合粉体超声混合,之后浇筑成型;

12.优选地,在制备混合粉体的过程中,利用玛瑙球与物料混合装入球磨罐中进行球磨。

13.在可选的实施方式中,超声混合是控制振幅为50-80μm,频率为15-30khz,超声时间为15-20min。

14.在可选的实施方式中,玛瑙球包括第一球体、第二球体和第三球体,第一球体的直径为14mm-16mm,第二球体的直径为9mm-11mm,第三球体的直径为5mm-7mm,第一球体、第二球体和第三球体的质量比为1:0.8-1.2:0.8-1.2;球磨转速为200r/min-250r/min,球磨时

间为5h-7h。

15.在可选的实施方式中,将洋白铜c7541和锡黄酮hsn62-1按照质量比为3.8-4.2:1配料得到合金锭块,将合金锭块在保护气氛下升温至熔炼温度,待固体完全熔化后向合金熔体中加入混合粉体,混合粉体的加入量与合金熔体的质量比为0.8-1.2:100;

16.加入混合粉体之后,在保持熔炼温度的条件下对合金熔体进行超声处理。

17.在可选的实施方式中,熔炼温度为1100℃-1300℃,保温时间为20min-40min。

18.在可选的实施方式中,浇筑成型是浇筑进水冷模具中形成棒体。

19.本发明具有以下有益效果:通过引入碳化钨(wc),并对各组分的用量进行优化,使原料易于熔化且混合均匀性,利用异质形核wc在成型时可以细化铜合金晶粒,形成一种在凝固时自体形成细化晶粒的高性能铜合金。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

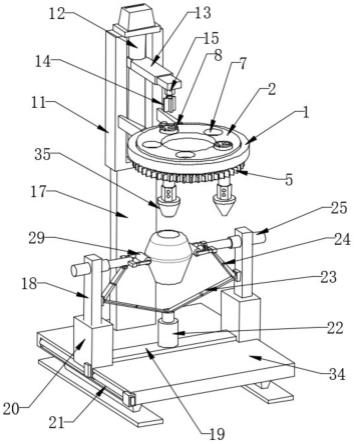

21.图1为本发明实施例制备方法所用设备的结构示意图;

22.图2为实施例1制备得到产品的金相图;

23.图3为实施例2制备得到产品的金相图;

24.图4为实施例3制备得到产品的金相图;

25.图5为对比例1制备得到产品的金相图;

26.图6为对比例2制备得到产品的金相图。

27.001-热电偶;002-传感器探头;003-熔炼坩埚;004-电磁感应加热线圈;005-超声振动仪。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.本发明实施例提供一种铜合金,按质量百分比计(wt%),其元素成分及含量如下:铜(cu)60%-65%、镍(ni)8%-15%、碳化钨(wc)0.8%-2.2%、锡(sn)0.1%-1.0%、锰(mn)0.1%-0.2%、铁(fe)0%-0.25%、铅(pd)0%-0.05%,余量为锌(zn)及不可避免的杂质。通过在铜合金中引入碳化钨(wc),并对各组分的组成进行控制使合金易于熔融,提高碳化钨混合的均匀度,利用异质形核wc在成型时可以细化铜合金晶粒,形成一种在凝固时自体形成细化晶粒的高性能铜合金。

30.为进一步提升铜合金的性能,发明人对各组分的用量进行了优化:按质量百分比计,其元素成分及含量如下:铜(cu)60%-63%、镍(ni)10%-12%、碳化钨(wc)1%-2%、锡(sn)0.3%-0.5%、锰(mn)0.15%-0.2%、铁(fe)0%-0.15%、铅(pd)0%-0.05%,余量为锌

(zn)及不可避免的杂质。

31.具体地,铜(cu)的质量分数可以为60%、61%、62%、63%、64%、65%等;镍(ni)的质量分数可以为8%、9%、10%、11%、12%、13%、14%、15%等;碳化钨(wc)的质量分数可以为0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2.0%、2.1%、2.2%等;锡(sn)的质量分数可以为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%等;锰(mn)的质量分数可以为0.10%、0.15%、0.20%等;铁(fe)的质量分数可以为0%、0.01%、0.02%、0.03%、0.04%、0.05%等;铅(pd)的质量分数可以为0%、0.01%、0.02%、0.03%、0.04%、0.05%等,也可以为以上相邻取值之间的任意值。

32.本发明实施例还提供一种前述实施方式中铜合金的制备方法,包括:根据铜合金的组成进行配料,制备铜合金。

33.在一些实施例中,用于制备铜合金的原料包括铜粉、碳化钨、洋白铜c7541和锡黄酮hsn62-1,根据铜合金的组成调控四种原材料的比例即可。

34.具体地,洋白铜c7541和锡黄酮hsn62-1是两种现有的合金,根据本发明实施例铜合金的元素组成调整比例即可。

35.具体包括如下步骤:

36.s1、异质形核粉末预制

37.先将粒径为60μm-100μm的铜粉与粒径为60nm-100nm的碳化钨粉末混合均匀得到混合粉体,利用大粒径的铜粉和小粒径的碳化钨粉末混合,使碳化钨粉末包覆于铜粉上,有利于碳化钨的均匀分散。

38.具体地,铜粉的粒径可以为60μm、70μm、80μm、90μm、100μm等,碳化钨的粒径可以为60nm、70nm、80nm、90nm、100nm等。混料方式不限,以保证均匀混合即可。

39.在一些实施例中,混合粉体的制备过程包括:将铜粉与碳化钨粉末按照1:2.8-3.2混合,与玛瑙球进行混合装入球磨罐中进行球磨。铜粉与碳化钨粉末的质量比可以为1:2.8、1:3.0、1:3.2等,采用玛瑙球进行球磨,由于玛瑙的质量相对于其他磨料更轻,不会影响铜粉的形貌。

40.为使铜粉与碳化钨粉末更均匀地混合,玛瑙球包括第一球体、第二球体和第三球体,第一球体的直径为14mm-16mm(如14mm、15mm、16mm等),第二球体的直径为9mm-11mm(如9mm、10mm、11mm等),第三球体的直径为5mm-7mm(如5mm、6mm、7mm等),第一球体、第二球体和第三球体的质量比为1:0.8-1.2:0.8-1.2,如1:0.8:0.8、1:0.9:0.9、1:1.0:1.0、1:1.1:1.1、1:1.2:1.2等。利用三种不同直径的玛瑙球进行球磨,让铜粉和碳化钨粉末充分混合,且让纳米碳化钨粉末均匀包覆在铜粉表面。

41.具体地,球磨的设备可以采用一般的球磨机,可以但不限于行星球磨机。球磨转速为200r/min-250r/min(如200r/min、220r/min、250r/min等),球磨时间为5h-7h(如5h、6h、7h等),以保证混合的均匀度,使纳米碳化钨粉末均匀包覆在铜粉表面。转速过快易造成粉体破裂,转速过慢和时间过短易造成粉末混合不均匀。

42.s2、金属熔炼

43.将洋白铜c7541和锡黄酮hsn62-1的合金锭块熔化,再与混合粉体混合形成混合熔体。

44.在实际操作过程中,将洋白铜c7541和锡黄酮hsn62-1按照质量比为3.8-4.2:1配料得到合金锭块,将合金锭块在保护气氛下升温至熔炼温度,待固体完全熔化后向合金熔体中加入混合粉体,混合粉体的加入量与合金熔体的质量比为0.8-1.2:100;熔炼温度为1100℃-1300℃,保温时间为20min-40min。

45.需要说明的是,在保护气氛中升温至熔炼温度,可以防止在此过程中受到氧气的干扰,保证产品的纯度。保护气氛可以为一般的惰性气体,如氮气。先将洋白铜c7541和锡黄酮hsn62-1熔炼之后再引入混合粉体,混合均匀。

46.具体地,洋白铜c7541和锡黄酮hsn62-1的用量比需满足本发明实施例提供的铜合金的组成,在此前提下可以控制二者的质量比为3.8:1、3.9:1、4.0:1、4.1:1、4.2:1等;混合粉体的加入量需满足本发明实施例提供的铜合金的组成,在此前提下可以控制混合粉体与合金熔体的质量比为0.8:100、0.9:100、1.0:100、1.1:100、1.2:100等;熔炼温度可以为1100℃、1150℃、1200℃、1250℃、1300℃等,保温时间可以为20min、30min、40min等。

47.本发明实施例所用设备可以如图1所示,包括熔炼坩埚003、传感器探头002、电磁感应加热线圈004、热电偶001、超声振动仪005。在实际操作过程中,将洋白铜c7541和锡黄铜hsn62-1按比例将合金锭块放入熔炼坩埚003中,往感应熔炼炉中持续通入惰性气体进行气体保护。待熔炼坩埚003完全处于保护氛围后开启感应熔炼炉利用电磁感应加热线圈004进行加热,利用热电偶001和传感器探头002进行测温,在熔炼温度下保温。

48.s3、异质形核粉末的均匀化处理

49.加入混合粉体之后,通过超声处理的方式进行均匀化处理,可以在保持熔炼温度的条件下对合金熔体进行超声振荡。通过超声混合的方式能够显著提升混合粉体分布的均匀度。

50.在一些实施例中,开启超声振动仪005,超声处理是控制振幅为50μm-80μm,频率为15khz-30khz,超声时间为15min-20min,以保证超声混合的均匀度。振幅可以为50μm、60μm、70μm、80μm等,频率可以为15khz、20khz、25khz、30khz等,超声时间可以为15min、16min、17min、18min、19min、20min等。

51.s4、浇筑成型

52.浇筑成型的方式不限,优选采用水冷模具进行成型。确保wc纳米粉末均匀分布于合金熔体中后,关闭感应加热炉,取出坩埚后浇筑进水冷模具中形成棒体。

53.需要说明的是,水冷模具与高温金属液体之间存在极大的温度梯度,会增大金属液体的形核过冷度,使金属的凝固偏离平衡状态,形成非平衡凝固曲线。此外,在异质形核wc粉末的促进下,金属液体的形核过冷度进一步增大,促使金属液体在凝固开始时以wc粉末作为形核点进行凝固生长,最终形成类等轴晶组织的特种黄铜合金。

54.具体实施时,如图1所示,将金属物料放置于熔炼坩埚003中,将熔炼坩埚003放置于超声振动仪005的平台上,将热电偶001伸入金属物料中,开启保护气对熔炼坩埚003内部进行保护气吹扫,形成惰性气体保护氛围后,开启电磁感应加热线圈004开关对金属物料进行加热;待金属熔化后控制传感器探头002下降对金属熔液进行测温,从而精准控制熔液温度;在加入wc粉末后,开启超声振动仪005的平台控制开关,对金属熔液进行超声波震荡,达到需求后,根据要求进行逐步关闭仪器。

55.以下结合实施例对本发明的特征和性能作进一步的详细描述。

56.以下实施例所用洋白铜c7541、锡黄铜hsn62-1均为市购原料;

57.以下实施例所用铜粉60μm~100μm,纯度99.9%;

58.以下实施例所用碳化钨粉末60nm~100nm,纯度99.9%。

59.实施例1

60.本实施例提供一种铜合金,按质量百分比计(wt%),其元素成分及含量如下:铜(cu)62%、镍(ni)11%、碳化钨(wc)1.5%、锡(sn)0.4%、锰(mn)0.18%、铁(fe)小于0.25%、铅(pd)小于0.05%,余量为锌(zn)及不可避免的杂质。

61.本实施例还提供一种铜合金的制备方法,包括如下步骤:

62.(1)取铜粉和碳化钨(wc)粉末按1:3的质量比进行配粉,后将混合粉末与玛瑙珠混合装入球磨罐中,玛瑙珠按直径可分为大、中、小三种规格,其直径比为15mm:10mm:6mm,球磨珠质量比为1:1:1。利用行星球磨机对混合粉末进行球磨,设定转速为200r/min,时间为5h。

63.(2)将洋白铜c7541:锡黄铜hsn62-1按质量比为8:2的合金锭块放入熔炼坩埚中,往感应熔炼炉中持续通入惰性气体进行气体保护。待熔炼坩埚完全处于保护氛围后开启感应熔炼炉进行加热至炉温为1200℃,恒温30分钟,待固体完全熔化后,往合金熔体中加入步骤(1)预制的cu(wc)混合粉末,混合粉末的加入比例为整体质量的1%。

64.(3)开启超声振动仪,对合金熔体进行超声处理,振幅为60μm,频率为20khz,时间为10分钟,确保wc纳米粉末均匀分布于合金熔体中后;关闭感应加热炉,取出坩埚后浇筑进水冷模具中形成棒体。

65.实施例2

66.本实施例提供一种铜合金,按质量百分比计(wt%),其元素成分及含量如下:铜(cu)60%、镍(ni)10%、碳化钨(wc)1.0%、锡(sn)0.3%、锰(mn)0.15%、铁(fe)小于0.25%、铅(pd)小于0.05%,余量为锌(zn)及不可避免的杂质。

67.本实施例还提供一种铜合金的制备方法,具体步骤与实施例1一致,对应调整四种原料的比例。

68.实施例3

69.本实施例提供一种铜合金,按质量百分比计(wt%),其元素成分及含量如下:铜(cu)63%、镍(ni)12%、碳化钨(wc)2.0%、锡(sn)0.5%、锰(mn)0.2%、铁(fe)小于0.25%、铅(pd)小于0.05%,余量为锌(zn)及不可避免的杂质。

70.本实施例还提供一种铜合金的制备方法,具体步骤与实施例1一致,对应调整四种原料的比例。

71.对比例1

72.与实施例1的区别仅在于:铜合金中不含有碳化钨(wc)。

73.对比例2

74.与实施例1的区别仅在于:碳化钨(wc)为3.0%。

75.试验例1

76.测试实施例和对比例制备得到产品的金相图,结果如图2-图6所示。

77.从图中可以看出,未添加wc的合金(对比例1)晶粒较大,且具有部分铸造缺陷;而添加1%wc的合金(实施例2)虽然铸造组织成功转化成细晶,但其组织未形成规则的等轴细

晶;添加至2%wc的合金(实施例3)属于添加过量,细化晶粒效果不明显。

78.碳化钨(wc)用量增加到3%以后,用量过大,晶粒细化效果不明显,且会导致晶粒生长方式改变,形貌发生变化。

79.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。