1.本技术应用于自动冲孔设备领域,名称是金属板自动冲孔设备。

背景技术:

2.冲孔设备是现代加工各类孔的关键设备,特别是在金属钣金的连续冲孔中,自动化的冲孔设备得到广泛的应用,在冲孔设备使用过程中,冲头的磨损程度是决定钣金毛刺状态的关键因素,在连续不间断的冲孔过程中,目前对冲头的磨损程度进行评估都是通过经验来判断,一般根据冲头使用时间的长短来评判,然后停机查看,由此来确定是否需要更换冲头;然而通过经验来评判的方法并不可靠,特别是在连续高速冲孔过程中,停机查看非常影响冲孔的效率。

3.故,有必要提供金属板自动冲孔设备,可以达到根据生产的状况对冲头磨损程度进行智能评估的作用。

技术实现要素:

4.本发明的目的在于提供金属板自动冲孔设备,以解决上述背景技术中提出的问题。

5.根据本技术的一个方面,提供金属板自动冲孔设备,包含支撑部及设置在所述支撑部,所述支撑部上安装有两组侧板和冲压组件,所述冲压组件位于两组侧板中间,所述冲压组件的两侧对称设置有输送组件、限位组件和压料组件,所述输送组件上传输有板材,所述冲压组件用于板材的连续冲孔作业,所述输送组件用于板材的输送,所述限位组件用于对板材宽度方向的限位,所述压料组件用于对板材高度方向的限位。

6.在一个实施例中,所述输送组件包括固定于两组侧板之间的第一电机,所述第一电机的输出端固定有带轮,两组所述侧板之间轴承连接有两组输送辊,两组所述输送辊的一端设置有凹槽,所述凹槽与带轮位置对应,两组所述凹槽和带轮之间设置有输送带。

7.在一个实施例中,所述限位组件包括固定于两组侧板之间的基板,所述基板的上端固定有第二气缸,所述第二气缸为双向气缸,所述第二气缸的两侧输出端固定有连接板,所述连接板的内侧固定连接有支撑板。

8.在一个实施例中,所述限位组件还包括固定在支撑部上的第二电机,所述第二电机的输出端固定有主动轮,所述支撑板上轴承连接有从动轮,所述主动轮与从动轮通过皮带连接,所述支撑板上轴承连接有多组限位轮,多组所述限位轮可以从内侧抵住皮带,从而对皮带进行限位。

9.在一个实施例中,所述压料组件包括固定在侧板上的两组固定块,两组所述固定块上均铰接有悬臂,两组所述悬臂之间轴承连接有压辊。

10.在一个实施例中,所述冲压组件包括固定在支撑部上端的支架,所述支架的上端固定有平台,所述平台的上端固定有模架,所述模架的上端中间固定有第一气缸,所述第一

气缸的输出端贯穿模架并固定有上模,所述上模的下端固定有冲头,所述平台的上端固定有模芯,所述支架的下端设置有废料盒。

11.在一个实施例中,所述侧板之间设置有多组摄像头。

12.在一个实施例中,所述智能冲孔系统包括智能控制模块、智能检测模块和智能控制模块,所述智能控制模块包括数据记录模块、数据计算模块、逻辑判断模块和报警模块,所述智能检测模块包括板材厚度检测模块和板材毛刺检测模块,智能执行模块包括输送控制模块和冲孔控制模块。

13.在一个实施例中,所述智能冲孔系统的运行包含以下步骤:第一步,工作人员把板材放置在输送辊上,然后启动智能冲孔系统;第二步,当板材输送到冲压组件时,对板材进行连续冲孔;第三步,利用摄像头采集板材的厚度信息和板材加工后的毛刺信息,并利用数据计算模块确定板材的毛刺参数;第四步,根据计算的毛刺参数确定冲头的磨损状态,从而确定冲头是否需要更换。

14.与现有技术相比,本技术所达到的有益效果是:本技术通过设置有冲孔装置和智能冲孔系统,可以在对板材连续冲压的过程中,利用采集板材上的毛刺情况,间接的确定冲头的磨损情况,并根据冲头的磨损情况,确定相应的处理措施。

附图说明

15.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

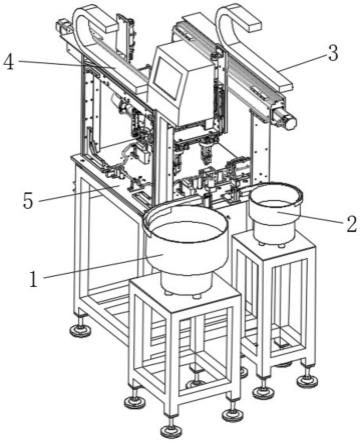

16.在附图中:图1是本技术的整体结构示意图;图2是本技术a处局部结构的示意图;图3是本技术的b处局部结构示意图;图4是本技术的c处局部结构示意图;图5是本技术系统各模块相互关系示意图;图6是本技术的d处局部结构示意图;图中:1、支撑部;2、侧板;3、输送组件;31、第一电机;32、输送辊;33、输送带;34、凹槽;4、限位组件;41、支撑板;42、第二电机;43、第二气缸;44、连接板;45、主动轮;46、从动轮;47、限位轮;48、基板;5、压料组件;51、从动轮;52、悬臂;53、压辊;6、冲压组件;61、支架;62、模架;63、第一气缸;64、上模;65、冲头;66、模芯;67、废料盒;68、平台;7、支撑辊;8、板材。

具体实施方式

17.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以

意识到其他工艺的应用和/或其他材料的使用。

18.请参阅图1,本技术提供技术方案:金属板自动冲孔设备,包含支撑部1及固定在支撑部1上的侧板2,侧板2有两组,分别设置在支撑部1的前后两侧,在支撑部1左右方向上的中间固定有冲压组件6,该冲压组件6横跨两组侧板2,在冲压组件6的左右两侧分别对称设置有两组输送组件3、两组限位组件4及两组压料组件5,在输送组件3的上方放置有板材8,输送组件3主要用于板材8的输送,且输送方向为从左向右,限位组件4主要用于板材8在宽度方向的限位,防止其摆动,压料组件5主要用于板材8在高度方向的限位,冲压组件6主要用于板材8的连续冲孔作业;如图2所示,输送组件3包括固定于两组侧板2之间的第一电机31,第一电机31的输出端固定有带轮,同时在两组侧板2之间轴承连接有两组输送辊32,两组输送辊32的一端设置有凹槽34,该凹槽34与带轮位置对应,在带轮和两组凹槽34内设置有输送带33,从而在第一电机31的带动下,带轮开始转动,从而通过输送带33带动两组输送辊32转动,当板材8放置在输送辊32上时,在两组输送辊32的带动下,板材8可以定向直线运动;如图1所示,在两组侧板2之间还轴承连接有多组支撑辊7,从而可以在板材8传输时,对板材8进行支撑;如图3和图6所示,冲压组件6包括固定于支撑部1上端的支架61,在支架61的上端固定有平台68,在平台68的上端固定有模架62,在模架62的上端中间固定有第一气缸63,该第一气缸63的输出端贯穿模架62,并固定有上模64,在上模64的下端固定有冲头65,同时在平台68的上端固定有模芯66,冲头65和模芯66相对应,从而在第一气缸63的带动下,冲头65可以下移并与模芯66共同作用,对板材8进行冲孔作业,在模芯66的中间开设有通孔,同时在支架61的下端设置有废料盒67,模芯66的通孔贯穿平台68,与废料盒67连通,从而冲孔产生的废料,通过通孔进入废料盒67中,完成废料的收集;如图4所示,限位组件4包括固定在两组侧板2之间的基板48,该基板48的上端固定有第二气缸43,该第二气缸43为双向气缸,在第二气缸43的两侧输出端均固定有连接板44,该连接板44的内侧固定连接有支撑板41,在第二气缸43伸长和收缩的过程中,两组支撑板41可以相互靠近和分离;继续参考图4,在支撑部1上固定有两组第二电机42,在第二电机42的输出端固定有主动轮45,同时在支撑板41上轴承连接有从动轮46,主动轮45和从动轮46通过皮带连接,从而在第二电机42的带动下,主动轮45带动皮带向一定方向运动,因为板材8在两组皮带之间传输,从而通过皮带的外侧,可以对板材8的宽度方向进行限位,在支撑板41上还轴承连接有多组限位轮47,多组限位轮47从内侧抵住皮带,放置皮带在板材8的作用下向内凹陷,从而加强对板材8的定位和导向;如图4所示,压料组件5包括固定在侧板2上两组固定块51,两组固定块51上均铰接有悬臂52,在两组悬臂52之间轴承连接有压辊53,该压辊53可以对板材8进行压紧,保证在冲孔时的稳定性;在两侧板2之间沿板材8的传输方向上,设置有多组摄像头,多组摄像头用于实时监控板材的厚度、冲孔后孔底的毛刺情况以及板材8的弯曲状态;如图5所示,金属板自动冲孔设备还包括智能冲孔系统,该智能冲孔系统包括智能控制模块、智能检测模块和智能控制模块,其中智能控制模块包括数据记录模块、数据计算

模块、逻辑判断模块和报警模块,智能检测模块包括板材厚度检测模块和板材毛刺检测模块,智能执行模块包括输送控制模块和冲孔控制模块;数据记录模块用于实时记录摄像头采集的数据,数据计算模块用于对采集数据的计算,用于判断冲头65的磨损情况,逻辑判断模块用于根据计算的冲头计数模块用于记录冲头65的冲孔次数,报警模块用于在冲头65磨损严重的报警,板材厚度检测模块和板材毛刺检测模块均与摄像头电连接,用于采集板材8的厚度和毛刺状态信息,输送控制模块与第一电机31、第二电机42、第二气缸43电连接,用于控制板材8的输送,冲孔控制模块与第一气缸63电连接,用于控制板材8的冲孔作业;实施例一:当需要对板材8进行冲孔时,把板材8放置在输送辊32上,利用第二气缸43启动并缓慢调整,使得板材8靠近皮带的外侧,从而对板材8的宽度方向进行限位;然后启动第一电机31,在第一电机31的带动下,输送辊32以一定的速度转动,从而带动板材8从左向右传动,同时启动第二电机42,使得皮带一起运动,其中皮带运动的方向和速度,均与输送辊32带动板材8运动的方向和速度相同,从而达到对板材8辅助传输的同时,对板材8进行动态限位;在板材8传输的同时,压辊53由自身重力自由下落,从而压辊53会与板材8的上表面接触,从而依靠重力给与板材8一定的压力,因为压辊53为橡胶材质,在起重力的影响下,并不会阻碍板材8的正常传输,同时还可以对板材8在高度方向进行限位;当板材8进入到冲压组件6时,第一气缸63带动冲头65下降,并与模芯66一起对板材8进行冲孔作业,冲孔形成的废料通过模芯66中间的通孔,进入废料盒67进行收集。

19.实施例二:在板材8输送过程中,通过摄像头分别采集板材8的厚度信息和板材8加工后的毛刺信息:设定冲头65的磨损极限在板材8厚度和材质都相同的情况下,具有固定的冲孔次数;,板材8的材质一般不会变更,如果变更,需要及时更换冲头65,以对应不同的材质;当板材8厚度切换时,冲头65的冲孔次数会受到一定的影响,即在板材厚度增加后,冲头65冲孔时,其磨损会加剧,从而冲孔次数会变少;针对于不同厚度的板材8,为了定量的表达毛刺的情况与冲头磨损情况的关系,定义如下毛刺参数,其数值由下式确定:其中为检测的毛刺高度,是检测的实时板材厚度;同时对于冲头65的加工板材范围,设定为,在智能冲孔系统中,针对两种极限厚度和,分别定义了两种不同的毛刺高度极限,以定量度量冲头65的极限磨损情况,设定为,则:

当时,为冲头65的正常工作状态当时,为冲头65轻微磨损工作状态;当时,为冲头65严重磨损工作状态;故,定义为毛刺参数的极限值,即当毛刺参数达到极限值时,报警模块开始报警,提醒更换冲头65。

20.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的。

21.以上对本技术实施例所提供的金属板自动冲孔设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。