1.本发明属于数控加工技术领域,特别是涉及一种有机玻璃传动总成壳体及加工方法。

背景技术:

2.传动总成是乘用车的核心总成之一,它的性能好坏直接影响整车的稳定性和燃油性。润滑淋油试验是传动总成台架试验的重要组成部分,用于观测和评价传动总成的润滑性能,以达到对设计目标进行验证的目的,有机玻璃材质壳体的刚性不同于金属材质,对薄壁区域加工时,大压力的切削液将会使壳体表面产生震动,从而在刀具切削过程中,薄壁区域会产生过切和欠切现象,在壳体表面留有震纹,影响表面质量和透明度,传统润滑试验采用的有机玻璃壳体观测润滑过程时,由于透明壳体表面加工震纹,深腔圆角处残留较大,被加工表面粗糙度较大,导致壳体透光度不足,观测不充分,内部空间发生变化,造成实验数据存在误差等问题。

技术实现要素:

3.有鉴于此,本发明旨在提出一种有机玻璃传动总成壳体及加工方法,以解决有机玻璃制壳体数控加工方法所造成的壳体表面震纹、透光度不足以及深腔圆角残留而对传动总成台架润滑试验效果和数据产生的影响的问题。

4.为实现上述目的,本发明采用以下技术方案:一种有机玻璃传动总成壳体的加工方法,它包括以下步骤:

5.步骤1:确定立铣刀的参数并制造立铣刀以及加长防震立铣刀,所述立铣刀包括单刃立铣刀、球头铣刀和圆角铣刀,所述加长防震立铣刀包括加长单刃立铣刀、加长球头铣刀和加长圆角铣刀;

6.步骤2:将有机玻璃方料固定在数控铣床上;

7.步骤3:将加工程序传输至数控铣床;

8.步骤4:使用单刃立铣刀及加长防震立铣刀对有机玻璃方料进行粗加工得到有机玻璃壳体,并在粗加工过程中对加工处进行冷却降温处理;

9.步骤5:对有机玻璃壳体进行半精加工,并在半精加工过程中对加工处进行冷却降温处理;

10.步骤6:对有机玻璃壳体进行精加工,并在精加工过程中对加工处采用滴灌式冷却润滑工艺进行加工处的润滑和冷却降温处理;

11.步骤7:对精加工后的有机玻璃壳体进行表面抛光。

12.更进一步的,所述步骤1中单刃立铣刀的制造采用刃口镜磨工艺,利用五轴磨刀机对单刃立铣刀进行研磨处理直至单刃立铣刀的螺旋角、螺旋槽和径向前角符合设定参数。

13.更进一步的,所述步骤4中粗加工为使用单刃立铣刀对有机玻璃方料进行粗加工,使用加长单刃立铣刀对有机玻璃方料深腔进行粗加工。

14.更进一步的,所述步骤5中半精加工为使用球头铣刀对有机玻璃壳体表面的曲面进行精加工,使用加长球头铣刀对有机玻璃壳体深腔的曲面进行精加工。

15.更进一步的,所述步骤6中精加工为使用圆角铣刀对有机玻璃壳体表面的曲面进行半精加工,使用加长圆角铣刀对有机玻璃壳体深腔的曲面进行半精加工。

16.更进一步的,所述步骤4和步骤5中冷却降温处理均为使用低浓度乳化液和风冷的两种方法间歇式进行降温,所述低浓度乳化液的乳化液含量为6%-8%。

17.更进一步的,所述步骤4和步骤5中风冷的压力为0.7mpa。

18.更进一步的,所述圆角铣刀一侧设有滴管,所述滴管上方设有抽泵,所述滴灌式冷却润滑工艺为通过抽泵和滴管将高浓度乳化液逐滴滴在加工表面,使其加工表面与圆角铣刀刀尖之间会形成一层油膜,所述高浓度乳化液的乳化液含量为80%-85%。

19.更进一步的,所述步骤1中制造加长防震立铣刀包括以下步骤:

20.步骤1.1:立铣刀和加长刀杆的参数选择和确定;

21.步骤1.2:将立铣刀尾部进行车削,并在台阶处倒角处理,对加长刀杆外径进行车削,一端倒角处理并将内孔进行车削,孔口倒角处理,另一端打中心孔;

22.步骤1.3:将立铣刀尾部和加长刀杆的内孔进行磨削,并磨削至相应的配合尺寸;

23.步骤1.4:将立铣刀的尾部与加长刀杆的内孔进行装配,并在接缝处留有倒角;

24.步骤1.5:将装配后的刀具固定在转盘上,使用二氧焊对接缝处的倒角进行360

°

连续焊接;

25.步骤1.6:利用刀具顶部的中心孔和加长杆中心孔进行固定,将加长杆外径进行车削;

26.步骤1.7:使用中心孔磨削机,对刀具顶部的中心孔和加长杆中心孔进行磨削,使用使用外圆磨削机,对刀具和加长杆外径整体进行磨削;

27.步骤1.8:装夹刀具柄部对刀具刃部进行修磨。

28.本发明还提供了一种有机玻璃传动总成壳体,所述有机玻璃传动总成壳体由上述任意一项所述的加工方法制成。

29.与现有技术相比,本发明的有益效果是:

30.1、本发明通过对单刃立铣刀的螺旋角、螺旋槽和径向前角的设定,并采用刃口镜磨工艺,使得单刃立铣刀的切面光滑无毛刺,刃口更加锋利,能够实现轴向、斜向和径向切削加工,大螺旋角能够快速将多余材料去除掉,大排屑槽会及时将产生的热量去除,锋利的单刃刀尖加工会实现比较好的表面质量,有效防止出现粘刀、雾化等现象发生;

31.2、本发明通过对加长防震立铣刀的制造工艺,有效的避免了刀杆与侧壁干涉现象,减少了刀具在加工时出现由于出现震动而在壳体上产生震纹的现象;

32.3、本发明通过对有机玻璃壳体粗加工及半精加工过程中采用低浓度乳化液和风冷的两种方法间歇式冷却降温处理,有效的解决了粗加工及半精加工的切削过程中产生的热量,解决了切削过程中产生的热量使有机玻璃体积发生变化,结构发生变形,导致壳体的形位精度下降的问题,并且同时解决了壳体温度的急剧升高从而影响到壳体的表面质量的问题;

33.4、本发明通过对有机玻璃壳体精加工过程中采用滴灌式冷却润滑工艺,使其加工表面与圆角铣刀刀尖之间会形成一层油膜,有效的保护了有机玻璃表面,增加了有机玻璃

壳体表面的光洁度和透明度,并且有效的节省了乳化液的用量,节省了加工成本。

附图说明

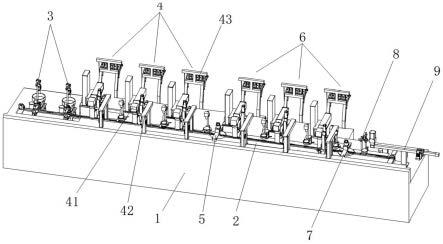

34.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

35.图1为本发明所述的种有机玻璃传动总成壳体的加工方法的流程示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.参见图1说明本实施方式,一种有机玻璃传动总成壳体的加工方法,它包括以下步骤:

38.步骤1:确定立铣刀的参数并制造立铣刀以及加长防震立铣刀,所述立铣刀包括单刃立铣刀、球头铣刀和圆角铣刀,所述加长防震立铣刀包括加长单刃立铣刀、加长球头铣刀和加长圆角铣刀,所述单刃立铣刀的制造采用刃口镜磨工艺,利用五轴高精度磨刀机对单刃立铣刀进行研磨处理直至单刃立铣刀的螺旋角、螺旋槽和径向前角符合设定参数,其中所述制造加长防震立铣刀包括以下步骤:

39.步骤1.1:立铣刀和加长刀杆的参数选择和确定;

40.步骤1.2:将立铣刀尾部进行车削,并在台阶处倒角处理,对加长刀杆外径进行车削,一端倒角处理并将内孔进行车削,孔口倒角处理,另一端打中心孔;

41.步骤1.3:将立铣刀尾部和加长刀杆的内孔进行磨削,并磨削至相应的配合尺寸;

42.步骤1.4:将立铣刀的尾部与加长刀杆的内孔进行装配,并在接缝处留有倒角;

43.步骤1.5:将装配后的刀具固定在转盘上,使用二氧焊对接缝处的倒角进行360

°

连续焊接;

44.步骤1.6:利用刀具顶部的中心孔和加长杆中心孔进行固定,将加长杆外径进行车削;

45.步骤1.7:使用中心孔磨削机,对刀具顶部的中心孔和加长杆中心孔进行磨削,使用使用外圆磨削机,对刀具和加长杆外径整体进行磨削;

46.步骤1.8:装夹刀具柄部对刀具刃部进行修磨。

47.步骤2:将有机玻璃方料固定在数控铣床上;

48.步骤3:将加工程序传输至数控铣床,使用cam软件辅助编程并将nc代码传输至数控铣床;

49.步骤4:对有机玻璃方料进行粗加工得到有机玻璃壳体,并在粗加工过程中对加工处进行冷却降温处理,所述粗加工为使用单刃立铣刀对有机玻璃方料进行粗加工,使用加长单刃立铣刀对有机玻璃方料深腔进行粗加工;

50.步骤5:对有机玻璃壳体进行半精加工,并在半精加工过程中对加工处进行冷却降温处理,所述半精加工为使用球头铣刀对有机玻璃壳体表面的曲面进行精加工,使用加长球头铣刀对有机玻璃壳体深腔的曲面进行精加工;

51.步骤6:对有机玻璃壳体进行精加工,并在精加工过程中对加工处采用滴灌式冷却润滑工艺进行加工处的润滑和冷却降温处理,所述精加工为使用圆角铣刀对有机玻璃壳体表面的曲面进行半精加工,使用加长圆角铣刀对有机玻璃壳体深腔的曲面进行半精加工,所述圆角铣刀一侧设有滴管,所述滴管上方设有抽泵,所述滴灌式冷却润滑工艺为通过抽泵和滴管将高浓度乳化液逐滴滴在加工表面,使其加工表面与圆角铣刀刀尖之间会形成一层油膜;

52.步骤7:对精加工后的有机玻璃壳体进行表面抛光。

53.所述步骤4和步骤5中冷却降温处理均为使用低浓度乳化液和风冷的两种方法间歇式进行降温。

54.本实施例中步骤1中以直径10mm单刃立铣刀为例,采用一根10mm整体硬质合金棒料进行刀具刃磨开槽制造,该材质刀具强度更高、耐磨性更好、锋利度更佳,采用刃口镜磨工艺,利用五轴高精度磨刀机对单刃立铣刀进行研磨处理,使得最终刀具全长磨到83mm,刃长26mm,将螺旋槽锁定在27

°

,径向前角锁定在19

°

,该立铣刀可以实现轴向、斜向和径向切削加工,大螺旋角能够快速将多余材料去除掉,大排屑槽会及时将产生的热量去除,锋利的单刃刀尖加工会实现比较好的表面质量,有效防止出现粘刀、雾化等现象发生。

55.本实施例中步骤1中所述的球头铣刀和圆角铣刀的选用根据加工需要从现有规格中选用球头铣刀以及圆角铣刀。

56.本实施例中步骤1中加长防震立铣刀的制造以12mm立铣刀为例,选择一个12mm立铣刀和一根直径约为13mm、长约150mm的钢材质的加长刀杆,它包括以下步骤:

57.步骤1.1:立铣刀和加长刀杆的参数选择和确定;

58.步骤1.2:将立铣刀尾部进行车削至8.2mm,长度10mm,并在台阶处倒角c2处理,对加长刀杆外径进行车削至12.5mm,长度150mm,一端倒角c2处理并将内孔进行车削至7.8mm,深度10.3mm,孔口倒角c0.3处理,另一端打中心孔;

59.步骤1.3:将立铣刀尾部和加长刀杆的内孔进行磨削,外圆磨削立铣刀尾部至尺寸8( 0.02,0)mm,内孔磨削尺寸至8( 0,-0.02)mm;

60.步骤1.4:将立铣刀的尾部与加长刀杆的内孔进行装配,并在接缝处留有一处2mm90

°

倒角;

61.步骤1.5:将装配后的刀具固定在转盘上,使用二氧焊对接缝处的倒角进行360

°

连续焊接,此时需要保证焊接的连续性;

62.步骤1.6:利用刀具顶部的中心孔和加长杆中心孔进行固定,将加长杆外径进行车削至12.2mm;

63.步骤1.7:使用中心孔磨削机,对刀具顶部的中心孔和加长杆中心孔进行磨削,使用使用外圆磨削机,对刀具和加长杆外径整体进行磨削至12mm

±

0.01mm;

64.步骤1.8:装夹刀具柄部对刀具刃部进行修磨,保证刀具刃部与柄部同轴度。

65.本实施例中步骤1中加长防震立铣刀的制造方法均适用于对加长球头铣刀、加长单刃立铣刀以及加长圆角铣刀的制造。

66.本实施例中步骤2将有机玻璃方料固定在数控铣床上,进行物料的固定准备工作。

67.本实施例中步骤3使用cam软件辅助编程并将nc代码传输至数控铣床,对设备进行编程准备工作。

68.本实施例中步骤4对有机玻璃方料进行粗加工得到有机玻璃壳体,并在粗加工过程中对加工处进行冷却降温处理,所述粗加工为使用单刃立铣刀对有机玻璃方料进行粗加工,使用加长单刃立铣刀对有机玻璃方料深腔进行粗加工。

69.本实施例中步骤5对有机玻璃壳体进行半精加工,并在半精加工过程中对加工处进行冷却降温处理,所述半精加工为使用球头铣刀对有机玻璃壳体表面的曲面进行精加工,使用加长球头铣刀对有机玻璃壳体深腔的曲面进行精加工。

70.本实施例中所述步骤4和步骤5中冷却降温处理均为使用低浓度乳化液和风冷的两种方法间歇式进行降温,利用低浓度乳化液和风冷的两种方法间歇式降温有效的解决了粗加工及半精加工的切削过程中产生的热量,解决了切削过程中产生的热量使有机玻璃体积发生变化,结构发生变形,导致壳体的形位精度下降的问题,并且同时解决了壳体温度的急剧升高从而影响到壳体的表面质量的问题,所述风冷的压力为0.7mpa,所述低浓度乳化液的乳化液含量为6%-8%,使用高压0.7mpa压力风冷及时将周围大量的切屑移除,使用手持测温仪统计,切屑可带走大概80%的热量。

71.本实施例中所述低浓度乳化液的乳化液含量为6%-8%。

72.本实施例中所述步骤6中圆角铣刀一侧设有滴管,所述滴管上方设有抽泵,所述滴灌式冷却润滑工艺为通过抽泵和滴管将高浓度乳化液逐滴滴在加工表面,使其加工表面与圆角铣刀刀尖之间会形成一层油膜,有机玻璃壳体表面精加工关键在于表面质量的控制,精加工的余量控制在0.15mm以内,精加工过程只采用高浓度乳化液降温的一种降温方式。所述高浓度乳化液的乳化液含量为80%-85%,采用了一种滴灌式冷却润滑工艺进行润滑和冷却降温处理,由于切削余量很小,使用微量的高浓度乳化液,加工表面与刀尖之间会形成一层油膜,不仅对有机玻璃表面的保护作用,还能增加表面光洁度和透明度,并且有效的节省了乳化液的用量,节省了加工成本。

73.本实施例还提供了本发明还提供了一种有机玻璃传动总成壳体,所述有机玻璃传动总成壳体由上述的加工方法制成,本实施例所述有机玻璃传动总成壳体相较于现有有机玻璃壳体有着表面加工震纹少、深腔圆角处残留小、被加工表面粗糙度小以及壳体透光度好的优点。

74.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。