1.本发明涉及汽车座椅零部件加工设备技术领域,尤其涉及汽车座椅变位拉杆全自动装配产线。

背景技术:

2.汽车座椅下面的拉杆是调节座椅距离方向盘远近的,主要是通过这个调节来让驾驶员可以舒适地握住方向盘和踩到操作踏板的。现有的汽车座椅变位拉杆在生产过程中存在以下问题:

3.1、人员手工生产不良品多:常有胶套或弹扣有漏装的产品,还有装不到位,装压变形,松紧力度不均,造成不良品多;

4.2:人员手工生产劳累:因胶套需要用15公斤以上的推力才能套入拉杆,长时生产,会造成作业员劳累;

5.3:产能低:每天8小时产能不超出过300个。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的问题,而提出的汽车座椅变位拉杆全自动装配产线。

7.为达到上述目的,本发明采用了下列技术方案:

8.汽车座椅变位拉杆全自动装配产线,包块自动上弹扣机构、自动上胶粒套机构和工作台,所述自动上弹扣机构和所述自动上胶粒套机构并排设置在工作台的一侧,工作台的顶面一端设置有第一传送机构,另一端设置有第二传送机构,第一传送机构上设置有用于夹取自动上胶粒套机构传送的胶粒套的电动夹手,第二传送机构上设置有用于安装铝拉钉的上钉机;所述工作台的顶面两侧对称设置有自动装胶粒套机构,所述自动装胶粒套机构包括固定在工作台顶面的液压推杆,液压推杆的一侧设置有固定块,固定块的底部设置有用于驱动其转动的旋转电机,固定块的一端开设有定位缺口,旋转电机一侧的工作台上设置有限位块,限位块的一侧设置有用于安装弹扣的定位夹具,工作台的底部设置有用于下料时顶出拉杆的顶料机构。

9.作为本发明的进一步技术方案,所述自动上弹扣机构通过振动盘进行弹扣的上料,所述自动上胶粒套机构通过振动盘进行胶粒套的上料,通过振动盘上料能够智能识别弹扣和胶粒套正反方向,避免装反。

10.作为本发明的进一步技术方案,所述第一传送机构包括两个对称设置在工作台顶面的第一立柱,两个第一立柱的顶部之间固定有第一横移框,第一横移框的一侧设置有第一电机,第一横移框的一侧滑动连接有第一竖直板,第一横移框的内部设置有通过第一电机驱动的第一丝杆,第一竖直板的一侧固定有与第一丝杆螺纹连接的螺母座;通过第一电机的输出端驱动第一丝杆转动,能够实现第一竖直板沿第一横移框进行移动,用来调节电动夹手的水平位置。

11.作为本发明的进一步技术方案,所述第一竖直板的侧壁上固定有第一液压缸,第一液压缸的下方设置有第一滑轨,第一液压缸内部活塞杆一端固定连接有第一滑动板,第一滑动板与第一滑轨滑动连接,第一滑动板的一侧固定有横板,横板的底部固定有两个转动电机,两个转动电机的输出轴均固定连接电动夹手,通过第一液压缸驱动其内部的第一活塞杆移动,使得第一滑动板沿第一滑轨上下移动,继而实现电动夹手上下移动,用于夹取和安装胶粒套和弹扣。

12.作为本发明的进一步技术方案,所述第二传送机构包括两个对称设置在工作台顶面的第二立柱,两个第二立柱的顶部之间固定有第二横移框,第二横移框的一侧设置有第二电机,第二横移框的一侧滑动连接有第二竖直板,第二横移框的内部设置有通过第二电机驱动的第二丝杆,第二竖直板的一侧固定有与第二丝杆螺纹连接的螺母座;通过第二电机的输出端驱动第二丝杆转动,能够实现第二竖直板沿第二横移框进行移动,用来调节上钉机的水平位置。

13.作为本发明的进一步技术方案,所述第二竖直板的侧壁上固定有第二液压缸,第二液压缸的下方设置有第二滑轨,第二滑轨上滑动连接有第二滑动板,第二液压缸内部的第二活塞杆底端固定连接第二滑动板,第二滑动板的一侧固定有直角板,直角板的底部安装有上钉机,通过第二液压缸控制其内部的第二活塞杆移动,能够实现第二滑动板沿第二滑轨上下移动,使得上钉机上下移动,安装铝拉钉,压紧弹扣与拉杆组合,完成汽车座椅变位拉杆的装配工作。

14.作为本发明的进一步技术方案,所述第二传送机构下方的工作台上设置有用于安装拉杆的定位块,定位块顶部设置有用于固定拉杆的卡口,将拉杆安装到定位块的卡口中,通过两个限位块的限制,实现拉杆位置的固定。

15.作为本发明的进一步技术方案,所述顶料机构包括固定在工作台底面的两个顶料液压缸,两个顶料液压缸内部活塞杆底端共同固定有升降板,升降板的一端安装有第一支撑板,另一端安装有第二支撑板,第一支撑板的顶部两端均安装有第一顶杆,第二支撑板的顶部两端均安装有第二顶杆,两个第一顶杆和两个第二顶杆均活动贯穿工作台,装配完成后,通过顶料液压缸控制其内部的活塞杆向上移动,使得升降板向上移动,继而两个第一顶杆和两个第二顶杆向上移动,将拉杆顶出定位块,便于机械手臂进行下料。

16.本发明的有益效果:

17.1、本发明通过机械手臂将拉杆安装到定位块的卡口中,通过两个限位块的限制,实现拉杆位置的初步固定,自动上弹扣机构通过振动盘进行弹扣的上料,自动上胶粒套机构通过振动盘进行胶粒套的上料,通过转旋转电机的输出端驱动固定块转动,覆盖在拉杆的上方,实现拉杆固定工作,通过第一电机的输出端驱动第一丝杆转动,实现第一竖直板沿第一横移框进行移动,用来调节电动夹手的水平位置,将电动夹手移动到振动盘出料口正上方,通过第一液压缸驱动其内部的第一活塞杆向下移动,使得第一滑动板沿第一滑轨向下移动,继而实现电动夹手向下移动,用于夹取和安装胶粒套和弹扣,将颗粒套移动到液压推杆的一侧后,通过液压推杆将胶粒套压装套入拉杆预设位置,通过机械压装,能够保证每个颗粒套均能套入拉杆预设位,同时夹取弹扣的电动夹手,通过其顶部旋转电机的转动配合,通过定位夹具将弹扣初步扣合;通过振动盘上料能够智能识别弹扣和胶粒套正反方向,避免装反,再通过机械压装胶粒套入拉杆位,避免人工压装不到位,装压变形,松紧力度不

均,造成不良品多的问题,提高压装效率;

18.2、本发明胶粒套和弹扣安装后,第一传送机构继续进行上料工作,此时通过第二电机的输出端驱动第二丝杆转动,实现第二竖直板沿第二横移框进行移动,将上钉机移动到弹扣正上方,通过第二液压缸控制其内部的第二活塞杆移动,实现第二滑动板沿第二滑轨向下移动,使得上钉机安装铝拉钉,压紧弹扣与拉杆组合,完成汽车座椅变位拉杆的装配工作;工序配合紧凑,使得第一传送机构和第二传送机构互不干扰,解决人工安装铝拉钉的繁杂操作,提高铝拉钉安装效率;

19.3、本发明装配完成后,第二传送机构控制上钉机复位,通过转旋转电机的输出端驱动固定块复位,通过顶料液压缸控制其内部的活塞杆向上移动,使得升降板向上移动,继而两个第一顶杆和两个第二顶杆向上移动,将拉杆顶出定位块的卡口,通过机械手臂进行下料,当机械手臂将未装配的拉杆上料固定后,第一传送机构随后进行装配工作,自动完成上下料操作,自动装配,提高整体装配效率。

附图说明

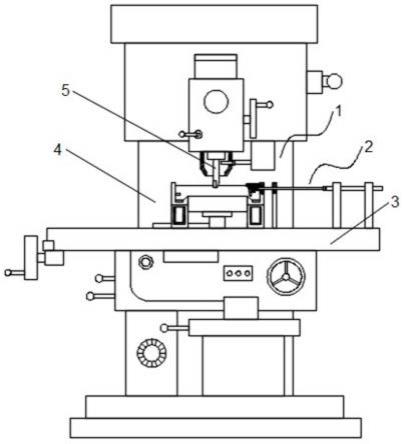

20.图1为本发明的整体结构示意图;

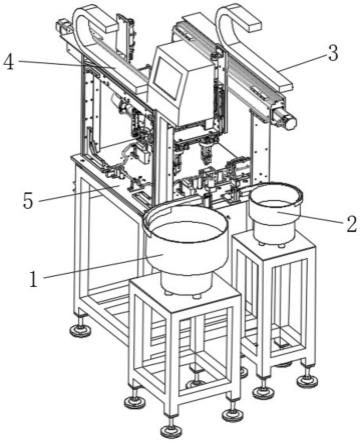

21.图2为本发明第一传送机构的结构示意图;

22.图3为本发明第二传送机构的结构示意图;

23.图4为本发明工作台的结构示意图;

24.图5为本发明工作台的上视图;

25.图6为本发明顶料机构的结构示意图;

26.图7为本发明图4中a区域的放大结构示意图。

27.图中:1、自动上弹扣机构;2、自动上胶粒套机构;3、第一传送机构;30、第一立柱;31、第一电机;32、第一横移框;33、第一竖直板;34、第一液压缸;35、第一滑动板;36、横板;37、转动电机;38、电动夹手;4、第二传送机构;40、第二立柱;41、第二横移框;42、第二电机;43、第二竖直板;44、第二液压缸;45、第二滑轨;46、第二滑动板;47、直角板;48、上钉机;5、工作台;6、定位块;7、顶料机构;71、顶料液压缸;72、升降板;73、第一支撑板;74、第二支撑板;75、第一顶杆;76、第二顶杆;8、自动装胶粒套机构;9、液压推杆;10、固定块;11、定位缺口;12、旋转电机;13、限位块。

具体实施方式

28.为更进一步阐述本发明为实现预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

29.参照图1-图7,汽车座椅变位拉杆全自动装配产线,包块自动上弹扣机构1、自动上胶粒套机构2和工作台5,所述自动上弹扣机构1和所述自动上胶粒套机构2并排设置在工作台5的一侧,工作台5的顶面一端设置有第一传送机构3,另一端设置有第二传送机构4,第一传送机构3上设置有用于夹取自动上胶粒套机构2传送的胶粒套的电动夹手38,第二传送机构4上设置有用于安装铝拉钉的上钉机48,上钉机48为本领域常见上钉机构,市面上普遍存在的技术成熟设备,此处不多阐述;所述工作台5的顶面两侧对称设置有自动装胶粒套机构8,所述自动装胶粒套机构8包括固定在工作台5顶面的液压推杆9,液压推杆9的一侧设置有

固定块10,固定块10的底部设置有用于驱动其转动的旋转电机12,固定块10的一端开设有定位缺口11,旋转电机12一侧的工作台5上设置有限位块13,限位块13的一侧设置有用于安装弹扣的定位夹具,工作台5的底部设置有用于下料时顶出拉杆的顶料机构7。所述自动上弹扣机构1通过振动盘进行弹扣的上料,所述自动上胶粒套机构2通过振动盘进行胶粒套的上料,通过振动盘上料能够智能识别弹扣和胶粒套正反方向,避免装反,本实施例中,振动盘为市面上普遍存在的技术成熟设备,此处不多阐述。

30.第一传送机构3包括两个对称设置在工作台5顶面的第一立柱30,两个第一立柱30的顶部之间固定有第一横移框32,第一横移框32的一侧设置有第一电机31,第一横移框32的一侧滑动连接有第一竖直板33,第一横移框32的内部设置有通过第一电机31驱动的第一丝杆,第一竖直板33的一侧固定有与第一丝杆螺纹连接的螺母座;通过第一电机31的输出端驱动第一丝杆转动,能够实现第一竖直板33沿第一横移框32进行移动,用来调节电动夹手38的水平位置。第一竖直板33的侧壁上固定有第一液压缸34,第一液压缸34的下方设置有第一滑轨,第一液压缸34内部活塞杆一端固定连接有第一滑动板35,第一滑动板35与第一滑轨滑动连接,第一滑动板35的一侧固定有横板36,横板36的底部固定有两个转动电机37,两个转动电机37的输出轴均固定连接电动夹手38,通过第一液压缸34驱动其内部的第一活塞杆移动,使得第一滑动板35沿第一滑轨上下移动,继而实现电动夹手38上下移动,用于夹取和安装胶粒套和弹扣。

31.第二传送机构4包括两个对称设置在工作台5顶面的第二立柱40,两个第二立柱40的顶部之间固定有第二横移框41,第二横移框41的一侧设置有第二电机42,第二横移框41的一侧滑动连接有第二竖直板43,第二横移框41的内部设置有通过第二电机42驱动的第二丝杆,第二竖直板43的一侧固定有与第二丝杆螺纹连接的螺母座;通过第二电机42的输出端驱动第二丝杆转动,能够实现第二竖直板43沿第二横移框41进行移动,用来调节上钉机48的水平位置。所述第二竖直板43的侧壁上固定有第二液压缸44,第二液压缸44的下方设置有第二滑轨45,第二滑轨45上滑动连接有第二滑动板46,第二液压缸44内部的第二活塞杆底端固定连接第二滑动板46,第二滑动板46的一侧固定有直角板47,直角板47的底部安装有上钉机48,通过第二液压缸44控制其内部的第二活塞杆移动,能够实现第二滑动板46沿第二滑轨45上下移动,使得上钉机48上下移动,安装铝拉钉,压紧弹扣与拉杆组合,完成汽车座椅变位拉杆的装配工作。

32.所述第二传送机构4下方的工作台5上设置有用于安装拉杆的定位块6,定位块6顶部设置有用于固定拉杆的卡口,将拉杆安装到定位块6的卡口中,通过两个限位块13的限制,实现拉杆位置的固定。所述顶料机构7包括固定在工作台5底面的两个顶料液压缸71,两个顶料液压缸71内部活塞杆底端共同固定有升降板72,升降板72的一端安装有第一支撑板73,另一端安装有第二支撑板74,第一支撑板73的顶部两端均安装有第一顶杆75,第二支撑板74的顶部两端均安装有第二顶杆76,两个第一顶杆75和两个第二顶杆76均活动贯穿工作台5,装配完成后,通过顶料液压缸71控制其内部的活塞杆向上移动,使得升降板72向上移动,继而两个第一顶杆75和两个第二顶杆76向上移动,将拉杆顶出定位块6,便于机械手臂进行下料。

33.本发明的工作原理:

34.步骤一:通过机械手臂将拉杆安装到定位块6的卡口中,通过两个限位块13的限

制,实现拉杆位置的初步固定,自动上弹扣机构1通过振动盘进行弹扣的上料,自动上胶粒套机构2通过振动盘进行胶粒套的上料,通过转旋转电机12的输出端驱动固定块10转动,覆盖在拉杆的上方,实现拉杆固定工作,通过第一电机31的输出端驱动第一丝杆转动,实现第一竖直板33沿第一横移框32进行移动,用来调节电动夹手38的水平位置,将电动夹手38移动到振动盘出料口正上方,通过第一液压缸34驱动其内部的第一活塞杆向下移动,使得第一滑动板35沿第一滑轨向下移动,继而实现电动夹手38向下移动,用于夹取和安装胶粒套和弹扣,将颗粒套移动到液压推杆9的一侧后,通过液压推杆9将胶粒套压装套入拉杆预设位置,通过机械压装,能够保证每个颗粒套均能套入拉杆预设位,同时夹取弹扣的电动夹手38,通过其顶部旋转电机12的转动配合,通过定位夹具将弹扣初步扣合;

35.步骤二:胶粒套和弹扣安装后,第一传送机构3继续进行上料工作,此时通过第二电机42的输出端驱动第二丝杆转动,实现第二竖直板43沿第二横移框41进行移动,将上钉机48移动到弹扣正上方,通过第二液压缸44控制其内部的第二活塞杆移动,实现第二滑动板46沿第二滑轨45向下移动,使得上钉机48安装铝拉钉,压紧弹扣与拉杆组合,完成汽车座椅变位拉杆的装配工作;

36.步骤三:装配完成后,第二传送机构4控制上钉机48复位,通过转旋转电机12的输出端驱动固定块10复位,通过顶料液压缸71控制其内部的活塞杆向上移动,使得升降板72向上移动,继而两个第一顶杆75和两个第二顶杆76向上移动,将拉杆顶出定位块6的卡口,通过机械手臂进行下料,每天8小时产量900个以上,极大提高产能。

37.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。