1.本发明涉及新能源技术领域,尤其是一种锂电池封装用过氧氟橡胶的制备方法。

背景技术:

2.锂电池是一种高新技术产品,同时也是一种新型高容量长寿命环保电池。动力锂电池是目前新能源汽车技术和成本上最大的瓶颈,而氟橡胶密封件是新能源汽车产业链中动力锂电池最关键的部件。用于动力锂电池的密封防止电解液的泄露,避免环境的污染,确保电解液的使用环境和成分变化。如果橡胶密封件密封效果不过关,就会造成动力锂电池漏液,影响电解液的使用环境和成分变化,进而引起汽车安全事故。对于环境温度的骤冷和骤热变化,还要求橡胶密封件具有较好的耐高温、耐低温性能等。

3.中国专利202010189938.8申请了一种用于锂电池密封的绝缘氟橡胶材料及其制备方法,绝缘氟橡胶材料包括如下重量份的组分:氟橡胶100份、绝缘材料5-15份、补强填料12-30份、过氧化物硫化剂0.75-2.5份、硫化助剂1.5-3份、加工助剂0.8-6份。本发明的氟橡胶材料具有优异的耐电解液性能,其浸泡电解液后体积膨胀<35%,质量膨胀<20%。同时,该材料具有良好的绝缘性能,材料体积电阻在2

×

1012ω

·

cm以上,装配成锂电池的密封材料后体积电阻>1000mω(1000v电压,延迟读数3秒测试),且高温压缩永久变形在20%以下(200℃*70h)。

4.然而,锂电池电解液中通常加入大量的有机溶剂如环状碳酸酯(pc、ec);链状碳酸酯(dec、dmc、emc);羧酸酯类(mf、ma、ea、ma、mp等增溶锂盐lipf6、liclo4、libf4、liasf6。普通结构的氟橡胶对低分子酮、磷酸酯,尤其是碳酸酯耐受性较差,市售的二元或三元氟橡胶在耐乙酸乙酯性能48 hr at 20

°

c,体积膨胀变化均在300%以上,导致其无法在锂电池领域中使用。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一,提出一种锂电池封装用过氧氟橡胶的制备方法,用以解决锂电池液有机溶剂的耐受性的问题,涉及新能源技术领域。

6.在发明的一个方面,公开一种锂电池封装用过氧氟橡胶的制备方法,包括以下步骤:s1:按重量份,在带搅拌装置的反应釜中加入7500-10000份脱氧高纯水,反应釜升温至10-50℃后,加入vdf、hfp和tfe的混合气体至反应釜压力为30-100 kgf/cm2;s2:随后开启搅拌,加入5-20份引发剂,持续加入vdf、hfp和tfe的混合气体,维持反应釜压力为30-100 kgf/cm2;s3:当反应时间达到6-12h后,停止搅拌,反应釜降温冷却,得到聚合乳液后,使用离心式分离机分离后得到聚合物,即为过氧氟橡胶。

7.在本发明的一些实施例中,所述反应釜温度优选20-30℃。

8.在本发明的一些实施例中,所述反应釜压力优选80-100 kgf/cm2。

9.在本发明的一些实施例中,所述s1中vdf、hfp和tfe的混合气体的摩尔比为(30-40mol%):(10-20mol%):(40-60mol%)。

10.在本发明的一些实施例中,所述s2中vdf、hfp和tfe的混合气体的摩尔比为(40-50mol%):(10-20mol%):(30-50mol%)。

11.在本发明的一些实施例中,所述搅拌转速为58-102r/min。

12.在本发明的一些实施例中,通过过硫酸铵与偏重亚硫酸钾按重量比为(1-5):1混合,再与去离子水配置成浓度为70-90%的溶液,即得所述引发剂。

13.在本发明的另一个方面,提出一种改性单体的制备方法,咪唑四氟硼酸锂,通过自由基引发的方式接枝到橡胶主链上,用以提升过氧氟橡胶有机溶剂的耐受性。

14.在本发明的一些实施例中,步骤s2搅拌开启前加入适量改性单体,所述改性单体用量为四氟乙烯的质量百分比含量的0.03-0.3%。

15.在本发明的一些实施例中,所述改性单体的制备方法为:按重量份,将1-5份1-乙烯基-3-丁基咪唑四氟硼酸盐,80-100份去离子水,3-6份硝酸锂,30-40℃搅拌10-15h,减压蒸馏除去水,得到改性单体1-乙烯基-3-丁基咪唑四氟硼酸锂。

16.与现有技术相比,本发明实施例制备得到的锂电池封装用过氧氟橡胶具有如下技术指标:(1)合成极限粘度(η)为15以上(100ml/g);(2)分子量分布mw/mn=1.1以下;(3)所含分子量3万以下的分子比例ms(%)﹤0.01%。

17.本发明制备的过氧氟橡胶形成高聚合度分子链、超大分子相互及近邻的缠绕、折叠,内部空间排列紧密。由于形成此类的聚集状态,能够极好的抵御化学介质的侵蚀,从而提升过氧氟橡胶的耐化学性。

附图说明

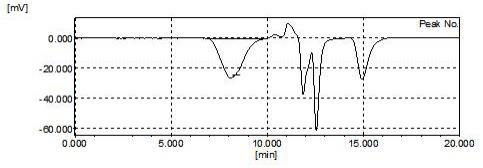

18.图1为实施例1制备得到的氟橡胶分子量分布谱图;图2为实施例2制备得到的氟橡胶分子量分布谱图;图3为实施例4制备得到的氟橡胶分子量分布谱图;图4为实施例6制备得到的氟橡胶分子量分布谱图;图5为实施例1制备得到的氟橡胶的19f-nmr;图6为实施例1制备得到的氟橡胶的1h-nmr;图7为实施例3制备得到的氟橡胶的19f-nmr;图8为实施例3制备得到的氟橡胶的1h-nmr。

具体实施方式

19.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均

为可以通过市购获得的常规产品。

20.《实施例评价方法》氟橡胶主要由偏氟乙烯、四氟乙烯、全氟丙烯及甲基乙烯基醚等含氟烯烃单体聚合而成,由于共聚单体活性较低,与聚四氟乙烯树脂相比,通常分子量较小,约0.1~15万之间。超高分子量氟橡胶由于工艺技术复杂,极难合成。氟橡胶通常采用门尼粘度表征分子量,但由于分子量过高时,门尼粘度仪转子在高温下滑转,无法精确检测分子量。

21.橡胶合成是活性的链式聚合,由于各合成单体的活性不同,各分子链段没有固定的分子量而呈现不均匀性,聚合物通常用重均分子量与数均分子量的比值mw/mn(mw为重平均分子量,mn为数平均分子量)来表征高聚物平均分子量的大小及其分散性,即分子量分布。高聚物的分子量分布对其物理性能与加工性能都有重要的影响。

22.(1)分子量分布分子量分布mw/mn(mw为重平均分子量,mn为数平均分子量)。

23.(2)极限粘度数丁酮做溶剂,配置浓度为0.1g/100ml的氟橡胶溶液。在35℃下使用毛细管粘度计测定。

24.(3)氟含量测定制得的氟橡胶使用

19

f-nmr和元素分析确定。

25.《实施例1》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水7.5千克;温度升至20℃后,打入v/h/t=30/10/60(mol%)的初始混合单体并将压力提高至80 kgf/cm2。

26.随后搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按1:1的氧化还原引发剂10克(与高纯水配置成70%水溶液);维持80kgf/cm2压力,连续加入v/h/t=40/10/50(mol%)的补加混合单体;6h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使用离心式分离机分离后得到聚合物,将其用水洗净后100℃干燥。

27.测得聚合物极限粘度(η)为15,分子量分布mw/mn为1.09,氟含量为71%。

28.《实施例2》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水9千克;温度升至35℃后,打入v/h/t=35/15/50(mol%)的初始混合单体并将压力提高至90 kgf/cm2。

29.随着搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按2:1的氧化还原引发剂10克(与高纯水配置成80%水溶液);维持90kgf/cm2压力,连续加入v/h/t=45/15/40(mol%)的补加混合单体;8h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使用离心式分离机分离后得到聚合物。将其用水洗净后100℃干燥。

30.测得聚合物极限粘度(η)为16,分子量分布mw/mn为1.08,氟含量为70%。

31.《实施例3》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水10千克;温度升至50℃后,打入v/h/t=36/16/48(mol%)的初始混合单体并将压力提高至100 kgf/cm2。

32.随着搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按3:1的氧化还原引发剂15克(与高纯水配置成80%水溶液);维持100kgf/cm2压力,连续加入v/h/t=48/12/40(mol%)的补加混合单体;10h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使

用离心式分离机分离后得到聚合物。将其用水洗净后100℃干燥。

33.测得聚合物极限粘度(η)为16,分子量分布mw/mn为1.09,氟含量为71%。

34.《实施例4》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水7.5千克;温度升至20℃后,打入v/h/t=30/10/60(mol%)的初始混合单体并将压力提高至80 kgf/cm2。加入四氟乙烯的质量百分比含量的0.03%的改性单体,其制备步骤:将1g 1-乙烯基-3-丁基咪唑四氟硼酸盐,80g去离子水,3g硝酸锂,30℃搅拌10h,减压蒸馏除去水,得到改性单体1-乙烯基-3-丁基咪唑四氟硼酸锂。

35.随后搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按1:1的氧化还原引发剂10克(与高纯水配置成70%水溶液);维持80kgf/cm2压力,连续加入v/h/t=40/10/50(mol%)的补加混合单体;6h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使用离心式分离机分离后得到聚合物,将其用水洗净后100℃干燥。

36.测得聚合物极限粘度(η)为18,分子量分布mw/mn为1.06,氟含量为69%。

37.《实施例5》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水9千克;温度升至25℃后,打入v/h/t=35/15/50(mol%)的初始混合单体并将压力提高至90 kgf/cm2。加入四氟乙烯的质量百分比含量的0.22%的改性单体,其制备步骤:将4g1-乙烯基-3-丁基咪唑四氟硼酸盐,90g去离子水,5g硝酸锂,40℃搅拌13h,减压蒸馏除去水,得到改性单体1-乙烯基-3-丁基咪唑四氟硼酸锂。

38.随着搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按3:1的氧化还原引发剂15克(与高纯水配置成80%水溶液);维持90kgf/cm2压力,连续加入v/h/t=45/15/40(mol%)的补加混合单体;10h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使用离心式分离机分离后得到聚合物。将其用水洗净后100℃干燥。

39.测得聚合物极限粘度(η)为19,分子量分布mw/mn为1.06,氟含量为68%。

40.《实施例6》12l附搅拌的反应器经减压后,吸入含有脱氧高纯水10千克;温度升至30℃后,打入v/h/t=36/16/48(mol%)的初始混合单体并将压力提高至100kgf/cm2。加入四氟乙烯的质量百分比含量的0.3%的改性单体,其制备步骤:将5g1-乙烯基-3-丁基咪唑四氟硼酸盐,100g去离子水,6g硝酸锂,40℃搅拌15h,减压蒸馏除去水,得到改性单体1-乙烯基-3-丁基咪唑四氟硼酸锂。

41.随着搅拌开启,加入引发剂过硫酸铵与偏重亚硫酸钾比例按5:1的氧化还原引发剂20克(与高纯水配置成90%水溶液);维持100kgf/cm2压力,连续加入v/h/t=48/12/40(mol%)的补加混合单体;12h后,停止搅拌,冷却。反应器混合单体排出后,放出聚合乳液,使用离心式分离机分离后得到聚合物。将其用水洗净后100℃干燥。

42.测得聚合物极限粘度(η)为19,分子量分布mw/mn为1.05,氟含量为68%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。