1.本发明涉及一种连续化生产方法,尤其涉及一聚羧酸减水剂聚醚单体的连续化生产方法。

背景技术:

2.减水剂是一种在维持混凝土坍落度不变的条件下,能减少拌合用水量的混凝土外加剂。减水剂加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性。

3.目前,聚羧酸系减水剂属于第三代高性能减水剂,与前两代减水剂相比具有掺量低、减水率大、不离析和高保坍等特点,是我国高速客运铁路指定外加剂。聚醚单体是合成高效聚羧酸减水剂的主要原料,通常由不饱和醇或不饱和醇醚为起始剂在碱金属催化剂作用下合成得到,其常规的反应方式为间歇法釜式生产。

4.间歇法釜式生产存在的问题是,每次生产结束后,反应釜内还残留一定量的成品,如果对反应釜进行清洗,就会产生大量的废水;如果不清洗就会造成质量波动,影响产品质量;而且在合成高分子量的产品时,由于受到反应釜直径、容积和反应形式等影响,通常要先在一个反应釜中合成较低分子量的中间体,再转移至另一反应釜中继续反应合成产品,这就导致在装置停车时,至少存在双釜残留的问题。

5.但连续化生产聚醚单体因存在返混现象而导致产品分子量分布太宽是已知的,会影响产品的应用性。目前尚未发现真正意义上解决产品分子量分布的问题而实现聚羧酸减水剂聚醚单体连续化生产的方案。

6.专利cn105273181a提供了一种一步法生产聚羧酸减水剂单体聚醚的连续化工艺,采用该工艺以不饱和醇类、不饱和醇醚或者不饱和胺类为起始剂,在一定温度、压力及催化剂的作用下,通过在多个反应釜分段进环氧化物聚合、降压熟化、脱气、中和,最后进行切片获得最终制品。该发明实际上是采用多个间歇装置接力工作,并没有真正意义上实现连续合成,而且其也未提出连续化工艺中返混现象导致的产品分子量分布宽的问题以及相应解决方案。

技术实现要素:

7.为了解决以上技术问题,本发明提出一种聚羧酸减水剂聚醚单体的连续化生产方法。本发明人经过大量持续的研究发现,当采用丙酮、环己酮、n-甲基吡咯烷酮中的至少一种作为聚合反应调节剂时,对连续化聚醚单体的合成工艺具有分子量分布调节的功能,可以解决产品分子量分布较宽的问题,从而使聚醚单体的连续化生产成为可能。

8.为实现上述目的,本发明所采用的技术方案如下:

9.一种聚羧酸减水剂聚醚单体的连续化生产方法,包括以下步骤:

10.1)在第一反应釜中加入一部分碱金属催化剂和起始剂作为铺底,升温至反应温度,然后连续通入环氧化物至设计的反应压力,开始聚合反应;当第一反应釜内反应液达到

设计出料液位后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂、碱金属催化剂和起始剂与第一反应釜中反应液提前混合或者不提前混合地连续加入至第二反应釜中;

11.2)当第二反应釜中反应液达到设计出料液位后,边连续通入剩余的环氧化物,边将反应液向中和混合器中连续地转移出料;

12.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;

13.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,得到聚羧酸减水剂聚醚单体。

14.在一些示例中,所述第一反应釜中,反应温度为100-180℃,反应压力为0.2-1.4mpag,停留时间为1-10h;

15.优选地,所述第二反应釜中的反应温度为100-180℃,反应压力为0.2-1.4mpag,停留时间为1-10h。

16.在一些示例中,步骤1)中,当反应液位达到第一反应釜总体积的50-90%时,开始将反应液转移出料;

17.优选地,步骤2)中,当反应液位达到第二反应釜总体积的50-90%时,开始将反应液转移出料。

18.优选地,第一反应釜、第二反应釜的总体积均为0.01-100m3。

19.在一些示例中,所述碱金属催化剂的总用量为设计的聚醚单体产品质量的0.03-5%;

20.优选地,所述碱金属催化剂选自碱金属、碱金属氢氧化物、碱金属氢化物、碱金属的烷氧化物,优选选自金属钠、金属钾、氢氧化钠、氢氧化钾、氢氧化锂、氢化钠、氢化钾、甲醇钠、乙醇钠、甲醇钾、甘油醇钾中的一种或多种。

21.在一些示例中,所述起始剂的总用量为全部环氧化物质量的1-10%;

22.优选地,所述起始剂为一元的不饱和醇和/或不饱和醇醚,优选为甲基丙烯醇、异戊烯醇、丁烯醇、庚烯醇、乙烯基乙二醇醚、乙烯基二乙二醇醚中的一种或多种。

23.在一些示例中,步骤1)中,铺底用的碱金属催化剂和起始剂的总量占第一反应釜体积的7-15%。

24.在一些示例中,所述分子量分布调节剂的总用量为设计的聚醚单体产品质量的0.01-1%;

25.优选地,所述分子量分布调节剂为丙酮、环己酮、n-甲基吡咯烷酮中的一种或多种。

26.在一些示例中,所述环氧化物为环氧乙烷、环氧丙烷和环氧丁烷中的一种或多种;

27.优选地,第一反应釜中添加的环氧化物质量占其总质量的70-100%;

28.优选地,聚醚单体产品的设计羟值为4.2-70.8mgkoh/g。

29.在一些示例中,所述中和剂的总添加量为反应体系总质量的0.03-5%;

30.优选地,所述中和剂为磷酸、硫酸、亚硫酸、乳酸、乙酸中的一种或多种。

31.在一些示例中,所述第一反应釜中,在通入环氧化物开始聚合反应之前,先向釜中充入氮气以提供初始压力;优选地,氮气调控的初始压力为0.03-0.5mpag。

32.本发明与现有技术相比,具有以下有益效果:

33.1、通过特异性的分子量分布调节剂的加入,大大降低了返混引起的产品分子量分布加宽的问题;

34.2、该工艺针对聚羧酸减水剂聚醚单体的合成,真正意义上实现连续化生产,提高了产品生产效率和产品质量稳定性,降低了工艺和操作的难度;

35.3、本发明生产方法具有成本低、设备投资少、生产安全高效的特点,可以通过能量集成,进一步提高产品的成本竞争力。

具体实施方式

36.下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

37.本发明以下实施例采用的原料和试剂,若无特殊说明,均通过普通商业途径获得。

38.本发明以下实施例采用的主要测试方法如下:

39.①

羟值采用标准gb/t12008.3-2009中方法检测;

40.②

产品分子量分布通过凝胶色谱分析仪检测,其中四氢呋喃为流动相,标准溶液采用peg单分布产品。

41.③

水泥净浆评价:参照标准gb/t8077-2012中方法检测水泥净浆摊开后的直径,以保证产品流动性。

42.【实施例1】

43.本实施例设计的聚醚单体产品羟值为70.8mgkoh/g。聚羧酸减水剂聚醚单体的连续化生产方法包括以下步骤:

44.1)在0.01m3第一反应釜中加入一部分碱金属催化剂和起始剂共0.7kg作为铺底(铺底液位7%),升温至反应温度100℃,充入氮气至初始压力0.03mpag,然后连续通入环氧化物(环氧乙烷:环氧丙烷=1:1)至反应压力0.2mpag,开始聚合反应,停留时间为1h;当第一反应釜内反应液位达到反应釜50%体积后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂丙酮、碱金属催化剂和起始剂与第一反应釜中反应液在提前混合后连续加入至第二反应釜中;

45.其中,碱金属催化剂为金属钾、氢氧化钠、氢化钾、乙醇钠以质量比2:3:4:1的复配物;催化剂总用量为产品设计质量的0.03%。起始剂为甲基烯丙醇,其总用量为环氧化物总质量的10%。分子量分布调节剂丙酮的总用量为产品设计质量的0.01%。环氧化物的通入量为其总质量的70%。

46.2)控制体积为0.01m3的第二反应釜中反应温度为100℃,反应压力为0.2mpag,停留时间为1h;当第二反应釜中反应液位达到反应釜50%体积后,边连续通入剩余的环氧化物,边将反应液向中和混合器中连续地转移出料。

47.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;其中,中和剂为磷酸、硫酸、亚硫酸质量比为3:4:3的混合酸,中和剂的总用量为反应液总质量的0.03%。

48.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,降温后造粒切片,得到聚羧酸减水剂聚醚单体a。

49.【实施例2】

50.本实施例设计的聚醚单体产品羟值为8.8mgkoh/g。聚羧酸减水剂聚醚单体的连续化生产方法包括以下步骤:

51.1)在100m3第一反应釜中加入一部分碱金属催化剂和起始剂共15000kg作为铺底(铺底液位15%),升温至反应温度180℃,充入氮气至初始压力0.5mpag,然后连续通入环氧化物(环氧乙烷:环氧丁烷=1:1)至反应压力1.4mpag,开始聚合反应,停留时间为10h;当第一反应釜内反应液位达到反应釜90%体积后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂环己酮、碱金属催化剂和起始剂与第一反应釜中反应液在提前混合后连续加入至第二反应釜中;

52.其中,碱金属催化剂为金属钠、金属钾、氢氧化锂、氢化钠、甘油醇钾、甲醇钾以质量比1:1:1:3:2:2的复配物;催化剂总用量为产品设计质量的5%。起始剂为异戊烯醇、丁烯醇、庚烯醇以质量比2:4:4的混合物,其总用量为环氧化物总质量的1/55。分子量分布调节剂环己酮的总用量为产品设计质量的1%。环氧化物的通入量为其总质量的85%。

53.2)控制体积为100m3的第二反应釜中反应温度为180℃,反应压力为1.4mpag,停留时间为10h;当第二反应釜中反应液位达到反应釜90%体积后,边连续通入剩余的环氧化物,边将反应液向中和混合器中连续地转移出料。

54.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;其中,中和剂为乳酸,中和剂的总用量为反应液总质量的5%。

55.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,降温后造粒切片,得到聚羧酸减水剂聚醚单体b。

56.【实施例3】

57.本实施例设计的聚醚单体产品羟值为31.9mgkoh/g。聚羧酸减水剂聚醚单体的连续化生产方法包括以下步骤:

58.1)在50m3第一反应釜中加入一部分碱金属催化剂和起始剂共5000kg作为铺底(铺底液位10%),升温至反应温度140℃,充入氮气至初始压力0.25mpag,然后连续通入环氧化物(环氧丙烷:环氧丁烷=7:3)至反应压力0.8mpag,开始聚合反应,停留时间为5.5h;当第一反应釜内反应液位达到反应釜75%体积后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂n-甲基吡咯烷酮、碱金属催化剂和起始剂与第一反应釜中反应液在提前混合后连续加入至第二反应釜中;

59.其中,碱金属催化剂为氢氧化钾、氢化钠、甘油醇钾、甲醇钠以质量比3:3:2:2的复配物;催化剂总用量为产品设计质量的2.5%。起始剂为乙烯基乙二醇醚、乙烯基二乙二醇醚以质量比1:1的混合物,其总用量为环氧化物总质量的1/15。分子量分布调节剂n-甲基吡咯烷酮的总用量为产品设计质量的0.5%。环氧化物的通入量为其总质量的100%。

60.2)控制体积为50m3的第二反应釜中反应温度为180℃,反应压力为1.4mpag,停留时间为5.5h;当第二反应釜中反应液位达到反应釜75%体积后,开始将反应液向中和混合器中连续地转移出料。

61.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;其中,中和剂为乙酸,中和剂的总用量为反应液总质量的2.5%。

62.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,降温后造粒切片,得到聚羧酸减水剂聚醚单体c。

63.【实施例4】

64.本实施例设计的聚醚单体产品羟值为58.0mgkoh/g。聚羧酸减水剂聚醚单体的连续化生产方法包括以下步骤:

65.1)在50m3第一反应釜中加入一部分碱金属催化剂和起始剂共3500kg作为铺底(铺底液位7%),升温至反应温度100℃,充入氮气至初始压力0.03mpag,然后连续通入环氧化物(环氧乙烷:环氧丙烷=1:1)至反应压力0.3mpag,开始聚合反应,停留时间为1h;当第一反应釜内反应液位达到反应釜50%体积后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂丙酮、碱金属催化剂和起始剂与第一反应釜中反应液在提前混合后连续加入至第二反应釜中;

66.其中,碱金属催化剂为氢氧化钠;催化剂总用量为产品设计质量的0.3%。起始剂为异戊烯醇,其总用量为环氧化物总质量的10%。分子量分布调节剂丙酮的总用量为产品设计质量的0.3%。环氧化物的通入量为其总质量的70%。

67.2)控制体积为50m3的第二反应釜中反应温度为100℃,反应压力为0.3mpag,停留时间为1h;当第二反应釜中反应液位达到反应釜50%体积后,边连续通入剩余的环氧化物,边将反应液向中和混合器中连续地转移出料。

68.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;其中,中和剂为磷酸、硫酸、亚硫酸质量比为3:4:3的混合酸,中和剂的总用量为反应液总质量的0.03%。

69.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,降温后造粒切片,得到聚羧酸减水剂聚醚单体d。

70.【实施例5】

71.本实施例设计的聚醚单体产品羟值为4.2mgkoh/g。聚羧酸减水剂聚醚单体的连续化生产方法包括以下步骤:

72.1)在50m3第一反应釜中加入一部分碱金属催化剂和起始剂共3500kg作为铺底(铺底液位7%),升温至反应温度100℃,充入氮气至初始压力0.03mpag,然后连续通入环氧乙烷至反应压力0.3mpag,开始聚合反应,停留时间为1h;当第一反应釜内反应液位达到反应釜50%体积后,开始向第二反应釜中转移出料,同时,将分子量分布调节剂丙酮、碱金属催化剂和起始剂与第一反应釜中反应液在提前混合后连续加入至第二反应釜中;

73.其中,碱金属催化剂为金属钾;催化剂总用量为产品设计质量的1%。起始剂为乙烯基二乙二醇醚,其总用量为环氧乙烷总质量的1%。分子量分布调节剂丙酮的总用量为产品设计质量的01%。环氧乙烷的通入量为其总质量的70%。

74.2)控制体积为50m3的第二反应釜中反应温度为100℃,反应压力为0.3mpag,停留时间为1h;当第二反应釜中反应液位达到反应釜50%体积后,边连续通入剩余的环氧乙烷,边将反应液向中和混合器中连续地转移出料。

75.3)在将第二反应釜中反应液向中和混合器转移出料的同时,向中和混合器中连续通入中和剂,对反应液进行中和;其中,中和剂为磷酸、硫酸、亚硫酸质量比为3:4:3的混合酸,中和剂的总用量为反应液总质量的0.03%。

76.4)将中和后的反应液送入产品脱挥装置,进行精制纯化,降温后造粒切片,得到聚羧酸减水剂聚醚单体e。

77.【对比例1】

78.按照与实施例1基本相同的方法制备聚羧酸减水剂聚醚单体,区别仅在于,整个反应体系中不添加分子量分布调节剂丙酮。

79.【对比例2】

80.按照与实施例2基本相同的方法制备聚羧酸减水剂聚醚单体,区别仅在于,整个反应体系中不添加分子量分布调节剂环己酮。

81.【对比例3】

82.按照与实施例3基本相同的方法制备聚羧酸减水剂聚醚单体,区别仅在于,整个反应体系中不添加分子量分布调节剂n-甲基吡咯烷酮。

83.【对比例4】

84.按照与实施例1基本相同的方法制备聚羧酸减水剂聚醚单体,区别仅在于,将分子量分布调节剂丙酮替换为相同质量的异丙醇。

85.【对比例5】

86.按照与实施例1基本相同的方法制备聚羧酸减水剂聚醚单体,区别仅在于,将分子量分布调节剂丙酮替换为相同质量的叔丁醇。

87.对各实施例、对比例制备的聚羧酸减水剂聚醚单体进行分子量分布测试,并分别制备聚羧酸减水剂和水泥净浆,以进行水泥净浆评价。

88.其中,聚羧酸减水剂配方为(固含39.2%):

89.聚醚单体:350g

90.丙烯酸:40g

91.巯基丙酸:1.6g

92.维生素c:0.6g

93.水:610g

94.将配制的聚羧酸减水剂稀释至固含为10%作为工作液,并按照水泥300g、水83.5g、工作液4.5g的配比配制得到水泥净浆。

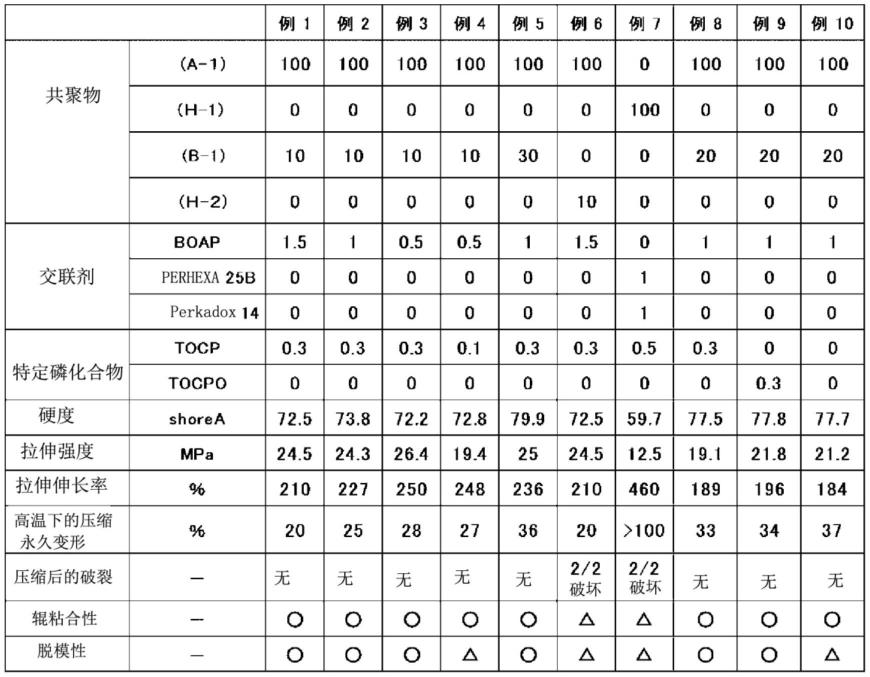

95.测试结果如表1所示:

96.表1、聚醚单体的物性及性能测试结果

[0097] 设计羟值/mgkoh/g实际羟值/mgkoh/g分子量分布水泥净浆评价/mm实施例170.870.91.17250实施例28.88.61.19245实施例331.932.11.20240实施例45858.31.18247实施例54.24.11.17241对比例170.871.01.79170对比例28.88.71.93163对比例331.931.81.95167对比例470.870.92.17150

对比例570.870.71.86166

[0098]

注明:行业内公认的水泥净浆流动性合格标准为220mm以上。

[0099]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。