1.本发明属于固体酸催化技术领域,具体涉及一种利用废弃甲壳制备生物质基固体酸并用于一步法转化生物质中半纤维素为糠醛的方法。

背景技术:

2.糠醛为呋喃环系衍生物之一,是一种芳香性的醛,化学性质较为活泼,可以通过氧化、还原、缩合等反应制取众多的衍生物,因此其被广泛应用于合成塑料、医药、农药、香料、防腐、食品等领域。糠醛的工业化生产,主要以富含半纤维素的生物质为原料,半纤维素主要是由五碳糖为主构成的聚合物,其通过均相酸催化,水解半纤维素为木糖,并进一步脱水得到糠醛,反应式如图13所示。

3.生产糠醛的生物质原料十分丰富,可以利用甘蔗渣、玉米芯、秸秆等数量庞大且十分廉价的农林废弃物为原料。酸催化剂是将生物质中半纤维素转化为糠醛、影响糠醛收率的重要因素。目前工业化生产糠醛使用的酸催化剂主要采用的是硫酸、盐酸等液体无机酸,收率普遍比较低(30%~50%),而且产生大量的废渣、高含量cod废液、so2废气导致严重的环境污染,而液体酸难以回收使用。

4.固体酸具有安全、腐蚀性小、易于从体系中分离回收并可循环使用等诸多优点,在新型环境友好的生产工艺方面具有很大的应用潜力,有逐渐取代传统液体酸催化剂的趋势。开发资源丰富、价格低廉且高效的固体酸催化剂是关注的热点。现有的固体酸催化剂如过渡金属氧化物、离子交换树脂、分子筛等,往往利用的都是非可再生原料。刘佳锋等在“固体酸和两相反应体系对糠醛制备的影响”(《新能源进展》2018(006)003)一文中综述了以生物质及木糖为原料催化制取糠醛的反应机理,以及采用不同固体酸催化剂和反应溶剂体系生成糠醛的研究进展。所提及的固体酸是分子筛、碳基固体酸、金属固体酸、树脂,分子筛如zsm

‑

5, h

‑

β沸石,碳基固体酸如苯磺酸氧化石墨烯。

5.废弃甲壳是一类重要的生物质,包括虾壳、蟹壳等,全球每年的产生量约800万吨。废弃甲壳作为渔业水产的副产物,其处置也是当前突出的问题。甲壳主要由甲壳素、蛋白质、钙质等组成,具有一定的生物和化学结构,经过适当加工可制备为优良的固体酸催化剂。杨莎莎等在“壳聚糖基固体酸催化果糖合成5

‑

羟甲基糠醛”一文中《精细化工》(2019年08期),以壳聚糖为原料,采用一步水热碳化和磺化法合成壳聚糖基固体酸材料(casa),并将其用于催化无溶剂条件下果糖脱水合成5

‑

羟甲基糠醛(5

‑

hmf),考察了催化剂用量、反应温度、反应时间及催化剂循环利用次数对脱水反应的影响,并与甲壳素基固体酸材料(cisa)进行了催化性能比较。结果表明,casa材料含有大量的表面强酸性位点,因而其催化性能较cisa突出;当 m(果糖)∶m(casa)=6∶1、120℃反应5h时,5

‑

hmf的收率高达63.2%,且casa可重复利用4 次而无明显失活。但该研究是用果糖制备5

‑

羟基糠醛。天津工业大学申请的申请号为cn201510631597.4的发明专利申请公开一种固体酸催化壳聚糖/甲壳素降解制备5

‑

羟甲基糠醛的制备方法,通过以下方式制备:以壳聚糖/甲壳素作原料,分别以纯水,水/二甲基亚砜的混合液作为反应介质,加入一定量的催化剂,在水热反应釜中恒温反应一

段时间,制备5

‑ꢀ

羟甲基糠醛,所用催化剂为固体酸,在体系中非均相催化转化壳聚糖/甲壳素。

6.但以废弃甲壳为原料制备固体酸并用于催化生物质产糠醛的内容尚无报道。

技术实现要素:

7.为了克服现有技术的不足,本发明的目的在于提出一种利用甲壳基固体酸催化剂制备糠醛的方法,利用可再生资源废弃甲壳制备固体酸催化剂并用于催化生物质产糠醛的方法,解决废弃甲壳的处理难题,工艺简单,易于控制,糠醛产率高。

8.为了实现上述发明目的,本发明采用的技术方案如下:

9.一种利用甲壳基固体酸催化剂制备糠醛的方法,其步骤包括:

10.步骤一、先利用废弃甲壳制备甲壳基固体酸催化剂,该固体酸催化剂是以废弃甲壳为原料,通过酸处理或碱处理、沉淀、浸渍、焙烧所得,具体如下:

11.(1)将废弃甲壳粉碎后,进行酸处理或碱处理,然后洗涤至中性并烘干;

12.(2)处理后的甲壳加入四氯化锡乙醇溶液充分混合,用氨水调节ph产生沉淀,沉淀经分离并烘干;所述四氯化锡乙醇溶液的浓度为2.5mg/ml;

13.(3)烘干的沉淀用硫酸溶液浸渍,过滤并烘干后,放入马弗炉中经高温焙烧得到固体,即获得甲壳基固体酸催化剂。

14.步骤二:利用甲壳基固体酸催化剂一步法转化含有半纤维素的生物质制备糠醛,步骤如下:

15.(1)将含有半纤维素的生物质粉碎至60

‑

80目后置于反应釜中,加入质量分数为生物质粉末0.3

‑

3.6%的甲壳基固体酸催化剂,加入体积比为0:100

‑

40:60(且不取0点)的氯化胆碱

‑

乙二醇与水,于160

‑

180℃下反应5min

‑

1h。

16.所述的含有半纤维素的生物质是农作物秸秆,诸如玉米秸秆、小麦秸秆等。

17.粉碎废弃甲壳经过碱处理后,当氯化胆碱

‑

乙二醇与水的体积比为10:90时,糠醛的产率最大;而粉碎废弃甲壳经过酸处理后,氯化胆碱

‑

乙二醇与水的体积比为20:80时,糠醛的产率最大。

18.(2)反应结束后,冷却、过滤,滤渣为甲壳基固体酸催化剂,滤液利用hplc进行分析,过滤后得到的滤渣可直接重复利用,或分离后,经水洗、烘干,保存备用。

19.有益效果:与现有技术比较,本发明具有以下优点:

20.(1)本发明利用废弃甲壳制备的甲壳基固体酸催化剂,可有效催化生物质中的半纤维素转化为糠醛,糠醛的收率可提升至60%以上。并且易于回收和重复使用,解决了传统液态无机酸难于分离、回收的缺点,降低了后续提取废液的处理成本。

21.(2)本发明以废弃甲壳为原料制备甲壳基固体酸催化剂,原料来源丰富、可再生,工艺简单,易于规模生产,降低生产的能耗和污染。

22.(3)该甲壳基固体酸催化剂重复使用6次后,无明显失活。减少固体酸催化剂更换频次,降低生产成本。

附图说明

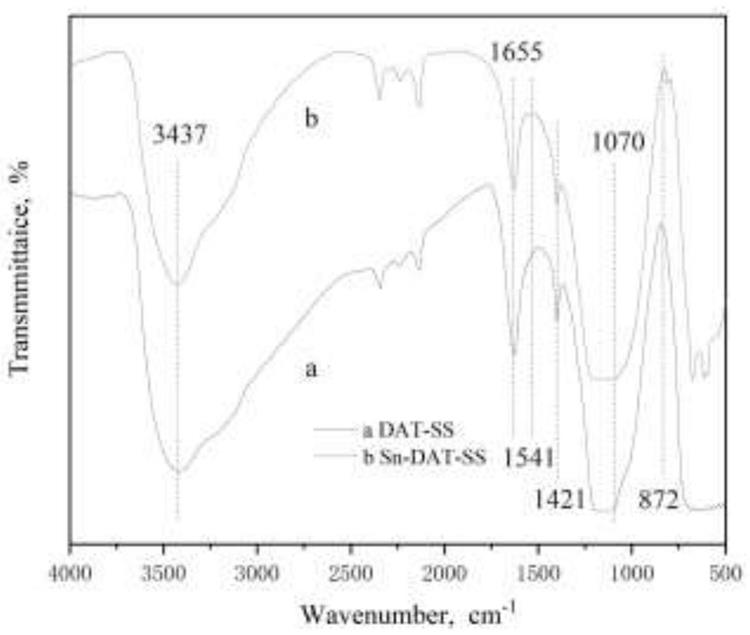

23.图1是本发明的碱处理废弃甲壳(a)与碱处理废弃甲壳制备的固体酸催化剂(b)的

ft

‑

ir 图;

24.图2是本发明的碱处理废弃甲壳(a)与碱处理废弃甲壳制备的固体酸催化剂(b)的xrd 图;

25.图3是本发明中氯化胆碱

‑

乙二醇与水不同体积比对碱处理废弃甲壳制备的固体酸催化剂糠醛产率的影响;

26.图4是本发明中碱处理废弃甲壳制备的固体酸催化剂不同当量对糠醛产率的影响;

27.图5是本发明中不同转化温度对碱处理废弃甲壳制备的固体酸催化剂糠醛产率的影响;

28.图6是本发明中碱处理废弃甲壳制备的固体酸催化剂使用次数对糠醛产率的影响;

29.图7是本发明的酸处理废弃甲壳(a)与酸处理废弃甲壳制备的固体酸催化剂(b)的ft

‑

ir 图;

30.图8是本发明的酸处理废弃甲壳(a)与酸处理废弃甲壳制备的固体酸催化剂(b)的xrd 图;

31.图9是本发明中氯化胆碱

‑

乙二醇与水不同体积比对酸处理废弃甲壳制备的固体酸催化剂糠醛产率的影响;

32.图10是本发明中酸处理废弃甲壳制备的固体酸催化剂不同当量对糠醛产率的影响;

33.图11是本发明中不同转化温度对酸处理废弃甲壳制备的固体酸催化剂糠醛产率的影响;

34.图12是本发明中酸处弃甲壳制备的固体酸催化剂使用次数对糠醛产率的影响;

35.图13是现有的糠醛的工业化生产流程图。

具体实施方式

36.为便于理解本发明,本发明列举具体实施例做进一步描述。本领域技术人员应该明了,所述实施例仅为帮助理解本发明,不应视为对本发明的具体限制。在所述领域内,对下述说明的基础上可做不同形式的变化和改动,凡在本发明的精神和原则之内做的任何修改、同等替换和改进等,均应包含在本发明权利要求的保护范围之内。

37.实施例1:利用废弃甲壳制备甲壳基固体酸催化剂

38.(1)废弃虾壳的碱处理:将废弃的虾壳粉碎至60

‑

200目,取50g虾壳粉浸于300ml 的1m氢氧化钠溶液中,于室温下搅拌3h。碱处理的虾壳粉过滤并用水洗涤至中性,放入 70℃的烘箱中,烘干,所得物即为碱处理的虾壳。碱处理虾壳经ft

‑

ir和xrd表征,ft

‑

ir 图见图1a,xrd图见图2a。

39.(2)取4.2g碱处理虾壳于含1.94g的sncl4·

5h2o 80ml乙醇中(浓度2.5mg/ml)充分搅拌,随后用25%氨水调节溶液ph至6,得到的胶状溶液置于70℃的烘箱中,烘干48h,随后90℃烘干48h,得固体粉末。

40.(3)取所得固体粉末4g浸渍于60ml的0.5m硫酸,3h后过滤,将滤饼于90℃下烘干12h,随后置于马弗炉中550℃焙烧4h,即获得基于碱处理虾壳制备的固体酸催化剂。碱处理

虾壳固体酸催化剂经ft

‑

ir和xrd表征,ft

‑

ir图见图1b,xrd图见图2b。

41.实施例2:利用甲壳基固体酸催化剂玉米秸秆制备糠醛

42.(1)将玉米秸秆70℃烘干至恒重,并粉碎至60

‑

80目。

43.(2)称取3g玉米秸秆粉末置于100ml反应釜中,加入40ml氯化胆碱

‑

乙二醇(是用氯化胆碱与乙二醇合成的深度共熔溶剂,购自上海成捷化学有限公司)与水(0:100

‑

40:60, v:v)和实施例1所得碱处理虾壳固体酸催化剂(0

‑

3.6wt%),500rpm磁力搅拌,160

‑

180℃反应5

‑

60min。反应结束后,水冷降温至室温,打开反应釜。过滤分离固体和液体,固体为催化剂,液体为含糠醛的反应液。糠醛含量用高效液相色谱测定。固体酸催化剂可直接重复利用,或分离后,经水洗、烘干,保存备用。如图6所示,固体酸催化剂重复使用6次后,糠醛产率下降12.2%。

44.(3)工艺参数考察:

45.(a)当调整氯化胆碱

‑

乙二醇与水的体积比时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图3,可知当氯化胆碱

‑

乙二醇与水的体积比为10:90时,糠醛的产率最大,为52.4%。

46.(b)当调整碱处理虾壳固体酸催化剂当量时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图4,可知当碱处理虾壳固体酸催化剂当量为0.6wt%时,糠醛的产率最大。

47.(c)当调整反应温度时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图5,可知当温度为170℃,反应30min时,糠醛的产率最大。

48.实施例3:利用废弃甲壳制备甲壳基固体酸催化剂

49.(1)废弃虾壳的酸处理:将废弃的虾壳粉碎至60

‑

200目,取50g虾壳粉浸于300ml 的0.5m硫酸溶液中,于室温下搅拌3h。酸处理的虾壳粉过滤并用水洗涤至中性,放入70℃的烘箱中,烘干24h,所得物即为酸处理的虾壳。酸处理虾壳经ft

‑

ir和xrd表征,ft

‑

ir 图见图7a,xrd图见图8a。

50.(2)取4.2g酸处理虾壳于含1.94g的sncl4·

5h2o 80ml乙醇中充分搅拌,随后用25%氨水调节溶液ph至6,胶状溶液置于70℃的烘箱中,烘干48h,随后90℃烘干48h,得固体粉末。

51.(3)取所得固体粉末4g浸渍于60ml的0.5m硫酸,3h后过滤,将滤饼于90℃下烘干12h,随后置于马弗炉中550℃焙烧4h,即获得基于酸处理虾壳制备的固体酸催化剂。酸处理虾壳固体酸催化剂经ft

‑

ir和xrd表征,ft

‑

ir图见图7b,xrd图见图8b。

52.实施例4:利用甲壳基固体酸催化剂玉米秸秆制备糠醛

53.(1)将玉米秸秆70℃烘干至恒重,并粉碎至60

‑

80目。

54.(2)称取3g玉米秸秆粉末置于100ml反应釜中,加入40ml氯化胆碱

‑

乙二醇与水 (0:100

‑

50:50,v:v)和实施例3所得酸处理虾壳固体酸催化剂(0

‑

3.6wt%),500rpm磁力搅拌,160

‑

180℃反应5

‑

60min。反应结束后,水冷降温至室温,打开反应釜。过滤分离固体和液体,固体为催化剂,液体为含糠醛的反应液。糠醛含量用高效液相色谱测定。固体酸催化剂可直接重复利用,或分离后,经水洗、烘干,保存备用。如图12所示,固体酸催化剂回用于实施例4,重复使用6次后,糠醛产率下降13.6%。

55.(3)工艺参数考察:

56.(a)当调整氯化胆碱

‑

乙二醇与水的体积比时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图9,可知当氯化胆碱

‑

乙二醇与水的体积比为20:80时,糠醛的产率最大,为62.3%。

57.(b)当调整酸处理虾壳固体酸催化剂当量时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图10,可知当酸处理虾壳固体酸催化剂当量为0.6wt%时,糠醛的产率最大。

58.(c)当调整反应温度时,固体酸催化玉米秸秆中半纤维素转化为糠醛的产率变化情况如图11,可知当温度为170℃,反应20min时,糠醛的产率最大。

59.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的方法,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。